超声检测中金属裂纹多特征提取研究

樊 萍,刘新宝

(1.西北大学 信息科学与技术学院,陕西 西安 710127;2.西北大学 化工学院,陕西 西安 710069)

随着工业生产技术的不断进步,越来越多的金属构件被用于工业装备制造。长期服役的金属构件中会出现裂纹,这些裂纹在应力作用下不断加速扩展,最终造成机械设备损毁和工程结构断裂。因此准确检测和识别金属裂纹成为保证装备运行安全的首要前提。

由于自身的非破坏性,超声检测现已成为一种最常用的无损检测方法[1-2]。然而,超声回波信号具有典型的时变、非平稳特性,导致传统的信号处理方法很难实现对裂纹的特征提取与精准识别[3-4]。由于小波分析具有多分辨分析的特点,使其能同时在时域和频域表征信号的局部特征,因而在非平稳信号处理中得到了广泛应用[5-7]。Anaya等人将离散小波变换和神经网络相结合,完成了金属铝板内部不同损伤的分类识别[8];Ali等人比较了连续小波变换和小波包变换中小波函数选取对裂纹分类结果的影响[9]。

然而已有研究大多仅选用小波变换系数作为裂纹特征[10-11],对裂纹信息的表征能力有限,且容易受到噪声干扰。针对这些问题,本文首先对超声回波进行小波包变换,在分析信号时频域信息的基础上,定义能量熵、模极大值和相关系数等参数作为识别特征;接着,结合相关算法实现对裂纹的识别。此外,通过对3种不同尺寸的金属裂纹进行超声反射法回波实验,以验证该方法的有效性。

1 小波包变换

已有研究显示,超声回波信号的高频部分和低频部分均包含裂纹的相关信息[8-9]。只有对信号低频和高频部分同时处理,才能实现对裂纹的全面表征。常用的离散小波变换仅对信号的低频部分逐层分解,而对高频部分不做处理。相比之下,小波包变换[12]对信号的低频和高频部分同时进行多层次分解,显著提高了信号的时频分辨率。对于正交小波包变换,设{Uj,n,k(t)}k∈Z是空间Uj,n的标准正交基,信号y(t)在空间Uj,n上的投影yj,n(t)为

(1)

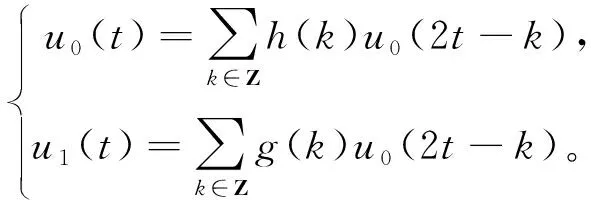

其中,dj,n(t)=〈y(t),uj,n,k(t)〉为小波包系数。由于空间Uj,n可以分解为Uj+1,2n和Uj+1,2n+1的标准正交基{Uj+1,2n,k(t)}k∈Z和{Uj+1,2n+1,k(t)}k∈Z,由二尺度方程可得

(2)

其中,尺度函数φ(t)和小波函数φ(t)分别记为φ(t)=u0(t),φ(t)=u1(t)。g(k),h(k)是一组与尺度函数和小波函数相关联的正交镜像滤波器组,g(k)=(-1)kh(1-k)。上式定义的函数集合{Un(t)}k∈Z是由u0(t)=φ(t)确定的正交小波包。当n=0时

(3)

对式(3)中等号两边与y(t)做内积,得到

(4)

式(4)即为超声回波信号经过小波包分解后对应的低频和高频小波包函数表达式。

2 金属裂纹多特征提取

作为超声检测的核心步骤,定义适当的特征参数实现对裂纹信息的全面表征至关重要。本文在上述回波信号小波包变换的基础上,定义如下3个裂纹特征参数。

2.1 相关系数

相关系数描述了两个随机信号之间的相似程度[13]。金属裂纹造成超声回波信号和正常信号在某些频段内存在差异,相似度降低。因此,定义超声检测中回波信号和无裂纹正常信号在相同频段范围内的互相关系数为

(5)

(6)

2.2 能量熵

能量熵是时频域小波包能量规律性的量度[14]。能量熵值越大,信号中各成分的不确定性越大,所包含的信息量越大;能量熵值越小,信号所包含的信息量也越少。因此,定义小波包信号的能量熵为裂纹的第2个特征参数,

H(e)=eilogei。

(7)

2.3 模极大值

超声回波信号中剧烈变化的部分往往与裂纹有关[15],这些不规则的信号突变点称为奇异点,反映了超声波在金属内部的传播特性。已有研究显示,小波变换后的模极大值正好与信号的奇异点相对应[16]。因此,定义小波包变换后模极大值时的幅度和时间作为裂纹的第3个特征,

F={(A1,T1), (A2,T2), …,(Am,Tm)}。

(8)

3 实验及结果分析

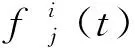

为了验证上述裂纹特征提取方法的有效性,本文对同一金属板上不同尺寸的裂纹进行超声检测实验。如图1所示,金属板有效长度50mm(两个顶肩之间距离)、宽度15mm、厚度2mm。测试中C0表示无裂纹时的正常状态,其他裂纹状态是在上表面的不同位置上采用线切割加工而成的通孔,这些不同横截面大小的通孔从左到右分别为C1(0.8mm×0.8mm),C2(1.2mm×1.2mm),C3(1.6mm×1.6mm)。超声检测系统包括Olympus的5073PR脉冲收发器、Agilent的2022A 示波器以及Panametric中心频率为10MHz、直径为6mm的V112-RM接触式高频直探头,为了避免该高频探头的近场区影响和边界效应,检测时在探头前面附加了延时块。在开始测量前,把图1中的金属板翻转过来使得有通孔裂纹的一面朝下,然后超声波从上表面进入,图2截取了从底面一次反射回来的不同裂纹超声回波信号。从图2中可以看出,在1.05×10-6s处均出现明显的超声回波。根据上述测试过程可知,该回波为金属板材底面的一次反射波。随着裂纹尺寸的增加,直接从底面反射回来的有效面积减少,导致其反射波幅度降低。同时,图2(b)~(d)中分别在8×10-7s,7×10-7s,5.5×10-7s隐约出现了裂纹回波信号,主要是由于探头到3个横孔的声程逐渐减小所致。然而,要直接对这3种裂纹类型实现识别却比较困难,必须进行裂纹特征提取。

图1 超声检测试样Fig.1 Ultrasonic testing of plate sample of steel

对采集到的超声回波信号首先进行小波包分解,通过比较分析选取db5为小波包基函数。在此基础上,结合式(5)~(8)分别对不同金属裂纹的回波信号进行了多特征提取,其计算结果如图3所示。从图3中可以看出,随着裂纹尺寸的增加,在等节点上相关系数逐渐减小,特别是在较小节点处差别显著。同时,模极大值特征在不同时间点上出现的次数明显增加。此外,由于裂纹尺寸的不同,能量熵特征的峰值在各个节点上也存在差异。因此可见,上述3种特征均可用于表征具有截面尺寸差异的C1,C2和C3裂纹。

为了全面表征金属裂纹状态,进一步提高识别率,本文采用k-近邻分类方法[17]和D-S证据理论[18]决策级融合相结合对上述3类裂纹进行识别,具体识别方法如图4所示。实验对金属板无裂纹正常状态和3类裂纹状态分别随机采集60个点的超声波检测数据,其中40个数据样本组成训练库,其余数据作为测试样本。

利用上述3个特征分别进行金属裂纹识别的结果和多特征融合识别结果如图5所示。

可以看出,本文定义的相关系数、能量熵和模极大值3种特征都能够实现金属裂纹识别。随着裂纹尺寸的增大,基于上述特征的金属裂纹识别率相应提高。由于相关系数采用无裂纹正常状态的超声回波信号做参考,更适合于描述小裂纹,因此,针对C1裂纹该特征的单一识别率最高。裂纹尺寸的增加使得超声回波信号的突变更为明显,不同裂纹间模极大值的差异更加显著,因此基于该特征的C3识别率最高。综合上述3个特征进行决策级融合识别时,裂纹识别率普遍提高。裂纹尺寸越小,识别率提高越显著,最小裂纹C1的多特征识别率高达92%。由此可见,本文提出的多特征能更好地描述裂纹信息,为不同尺寸裂纹的准确识别提供依据。

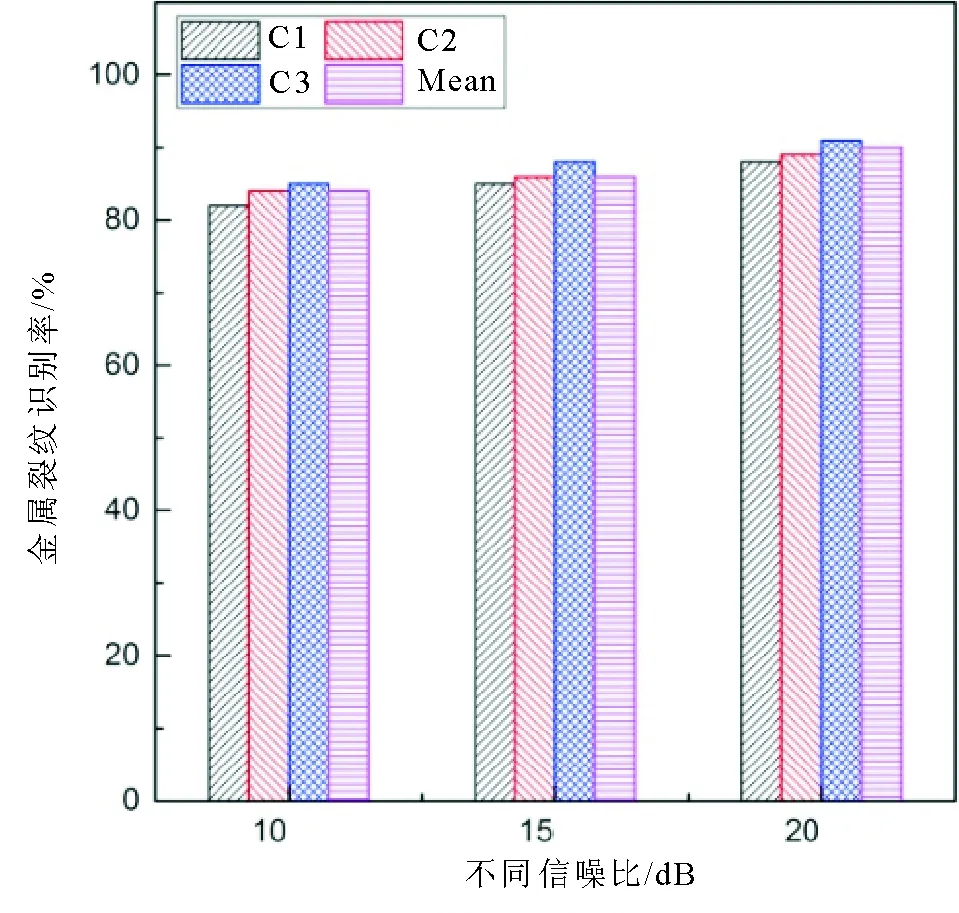

为了进一步验证噪声对上述裂纹特征的影响,在实验数据中分别加入SNR为10dB,15dB和20dB的零均值高斯白噪声,3类裂纹识别率如图6所示。很明显,噪声对裂纹识别率影响不大。在SNR=10dB的低信噪比情况下,不同裂纹的多特征平均识别率仍然达到83%。因此,上述3种裂纹特征对高斯白噪声不敏感,更适用于工业装备运行状态的安全无损检测。

图2 不同裂纹的超声回波信号Fig.2 Obtained ultrasonic echoes of different cracks

图3 3种金属构件裂纹多特征提取Fig.3 Multi-feature extraction of three metal cracks

图4 金属裂纹识别方法Fig.4 Proposed method for metal crack identification

图5 基于不同特征的金属裂纹识别率Fig.5 Metal crack identification with different features

图6 不同信噪比下金属裂纹识别率Fig.6 Metal crack identification under different values of SNR

4 结 论

针对目前超声检测中常用的金属裂纹识别方法特征单一、容易受到噪声干扰等问题,为了进一步提高超声检测的准确性,本文提出了一种基于多特征提取的金属裂纹检测方法。在对超声回波信号进行小波包变换的基础上,分别定义相关系数、能量熵和模极大值作为特征用于金属裂纹的识别。此外,利用本文方法对金属板上3种不同尺寸的裂纹进行超声检测。结果表明,基于上述多特征的金属裂纹识别结果显著提高,而且对高斯白噪声不敏感,因而更适用于实际工业设备的安全运行检测。