新型变频调速-变量泵复合调速传动链性能研究

程 宏,奚 鹰,黄 智

(1.同济大学 机械与能源工程学院,上海 201804; 2.同济大学 工程实践中心,上海 200092)

近年来,在通常的机械液压复合传动系统中,普遍设计方案采用变频调速或变容积调速来作为整个系统的驱动调速单元.近年来,在一些传动链中采用了由变频器、电动机及定量泵所组成的调速驱动系统,这是继变频调速驱动单元、变容积调速驱动单元之后的又一节能型液压动力源,在相关的能量效率研究中,也显现出比前两种具有更大的功率与效率优势[1-4].然而,在传动链中基于变转速-变排量复合调速液压系统性能方面的研究却鲜有涉及.

本文的试验正是从基于双变量复合调速出发,充分考虑到在变转速变排量复合调速液压系统中,压力、流量、电动机及变量泵、定量马达的转速与转矩等参数反映了系统的工况及运行状态,而电动机转速、泵排量等参数影响着系统的性能[5].正是基于这样的考虑,本试验通过iFIX软件设计了人机交互界面,用来监控这些试验参数,通过试验与仿真结果的对比,获得了该传动链的外特性曲线,明确了双变量调节的效果.

1 复合调节传动链理论基础

在行星机构中,太阳轮、行星轮与齿圈的转速有如下关系[6]:

(1)

式中:nj为行星架j的转速,r/min;ns为太阳轮s的转速,r/min;nq为齿圈q的转速,r/min;k为行星轮的特征参数,即齿圈q与太阳轮s的齿数比.

由整个机械液压无级变速器的结构可知,电动机的转速就是泵的输入转速,设电动机的转速为nD,在不考虑液压部分容积效率的情况下有

(2)

式中:e为变量泵与定量马达的排量比.

由于电动机与齿圈之间连接一对传动齿轮,结合式(1)和式(2),可得

(3)

式中:ix为中间级传动比.

进一步演变为

(4)

从上可知,nD为电动机的转速,即整个机械液压无级变速器的输入转速ni为行星架的转速,即整个机械液压无级变速器的输出转速为

(5)

由于采用的双向变量泵,为了保持输出转速的连续性,得

(6)

即

(7)

根据《行星齿轮传动设计》[7]可知,必须合理地选择特征参数k,k值过大或过小都是不合理的.k值过大,则势必导致齿圈齿数较多,或者太阳轮的齿数减小.显然,在行星齿轮传动机构中,齿圈的尺寸受到整体结构和总成本的限制,而出于强度的考虑,太阳轮齿数不能取得很小.根据实际状况,初步选择k=3.经过进一步设计与校核,确定太阳轮的齿数为20,行星轮的齿数为19,齿圈的齿数为58.因此,确定行星机构特征参数k=2.9.排量比e的大小,这里直接给出确定值e=0.5.

从实际选型和整体结构出发,选取ix=2/3,即齿数分别为40与60的一对齿轮,中间加一级减速装置的目的在于:① 出于试验的目的,尽量增大调速范围,通过合理的设计可以提高试验效率;② 便于液压回路管路的连接,避免部件之间的干涉;③ 使电动机与齿圈的转向相同,便于理论分析与试验操作.

理论上,该机械液压无级变速传动系统的输入转速ni与输出转速no的关系为

(8)

该行星机构属于差动轮系,差动轮系各构件的转矩关系为[8]

(9)

式中:Tj为行星架j的转矩,N·m;Ts为太阳轮s的转矩,N·m;Tq为齿圈q的转矩,N·m.

行星架的输出转矩与负载的转矩大小相等,设负载转矩为Tf,则根据式(9)可得太阳轮s承受的转矩为

(10)

齿圈q承受的转矩为

(11)

液压功率分流比特性是指机械液压无级变速系统中液压传动的输出功率Ps占据整个变速器输出功率Pj的比值,即

(12)

式中:θ为液压功率分流比.

根据式(2)、式(4)、式(10)和式(11),可将式(12)化简为

(13)

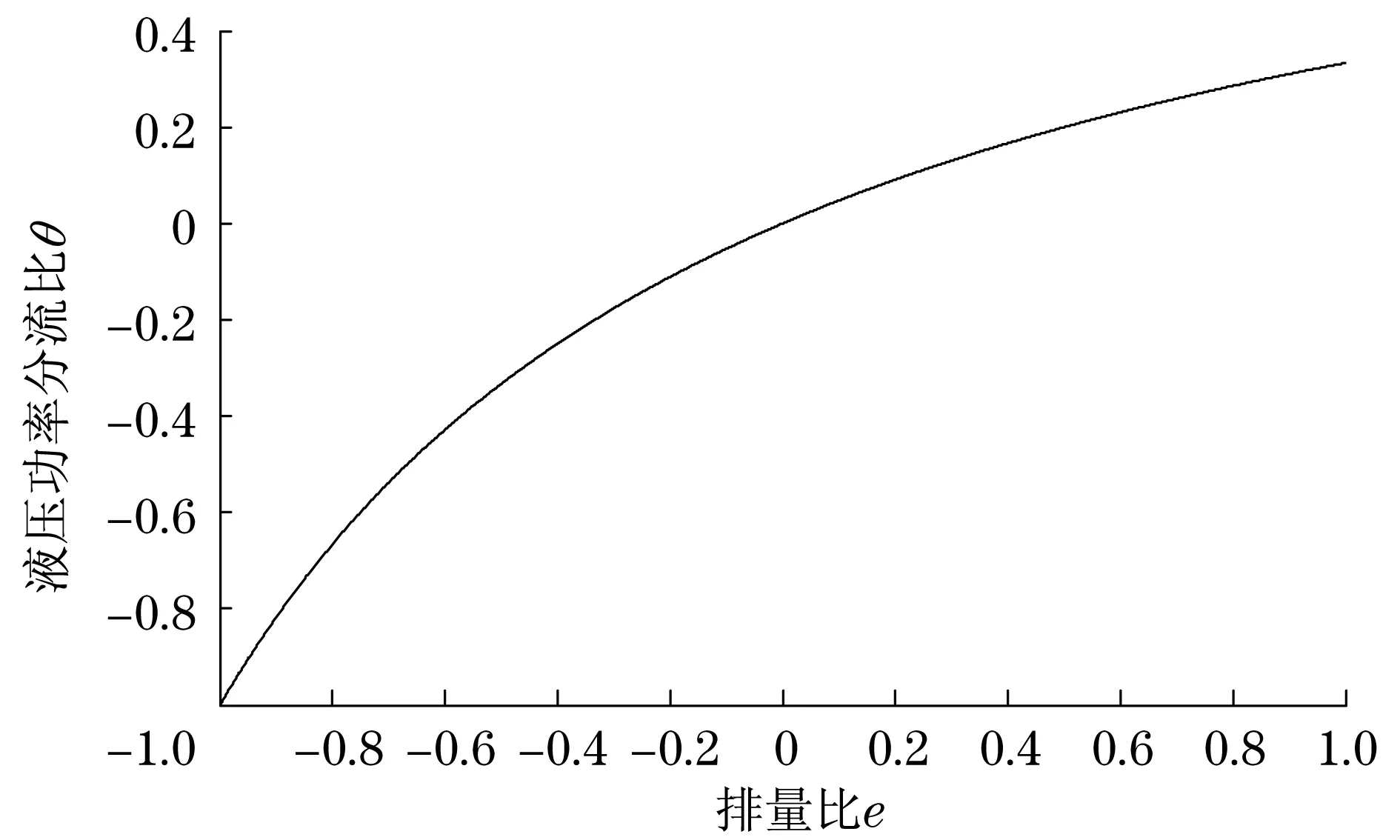

根据式(12)得出功率分流比θ与排量比e的关系曲线,如图1所示.

当泵排量相对变化率0≤e≤1时,液压功率分流比随着e增大而逐渐增大,即当排量比上升时,液压在整个变速系统的输出中所起到的作用越来越大.由图1可知,随着e增加,θ的变化率变小.

图1 液压功率分流比与排量比关系图Fig.1 The relation between hydraulic power split ratio and displacement ratio

效率是本试验研究的关键点之一.由于机械部分的传动效率较高,而液压部分的传动效率较低,因此,整个机械液压无级变速传动系统的总效率主要受到液压传动的影响.

液压泵的输出流量即为液压马达的输入流量,鉴于此可得到差动轮系中太阳轮的转速为

式中:Qp为液压泵的输出流量(液压马达的输入流量),L/min;Vgp为液压泵的排量,mL/r;Vgm为液压马达的排量,mL/r;ηvp为液压泵的容积效率;ηvm为液压马达的容积效率.

太阳轮的转矩为

(16)

太阳轮的输出功率(即液压马达的输出功率)为

(17)

式中:Δp为压差,kPa;ηmh为液压马达机械-液压效率;ηt为液压马达总效率.

太阳轮的输出功率实际上就是液压传动部分的输出功率.因此,由式(17)可知,可以通过测量液压泵的输出流量Qp液压马达两端的压差Δp,以及定量马达说明书中给出的ηt特性曲线,获得液压传动理论上的输出功率.实际上,本试验台的设计可以测得整个液压无级变速器的输入功率与输出功率,通过输出功率与输入功率的比值,获得在某一工况下该变速器的传动效率,也可以获得此时液压传动效率对整个传动效率的影响.

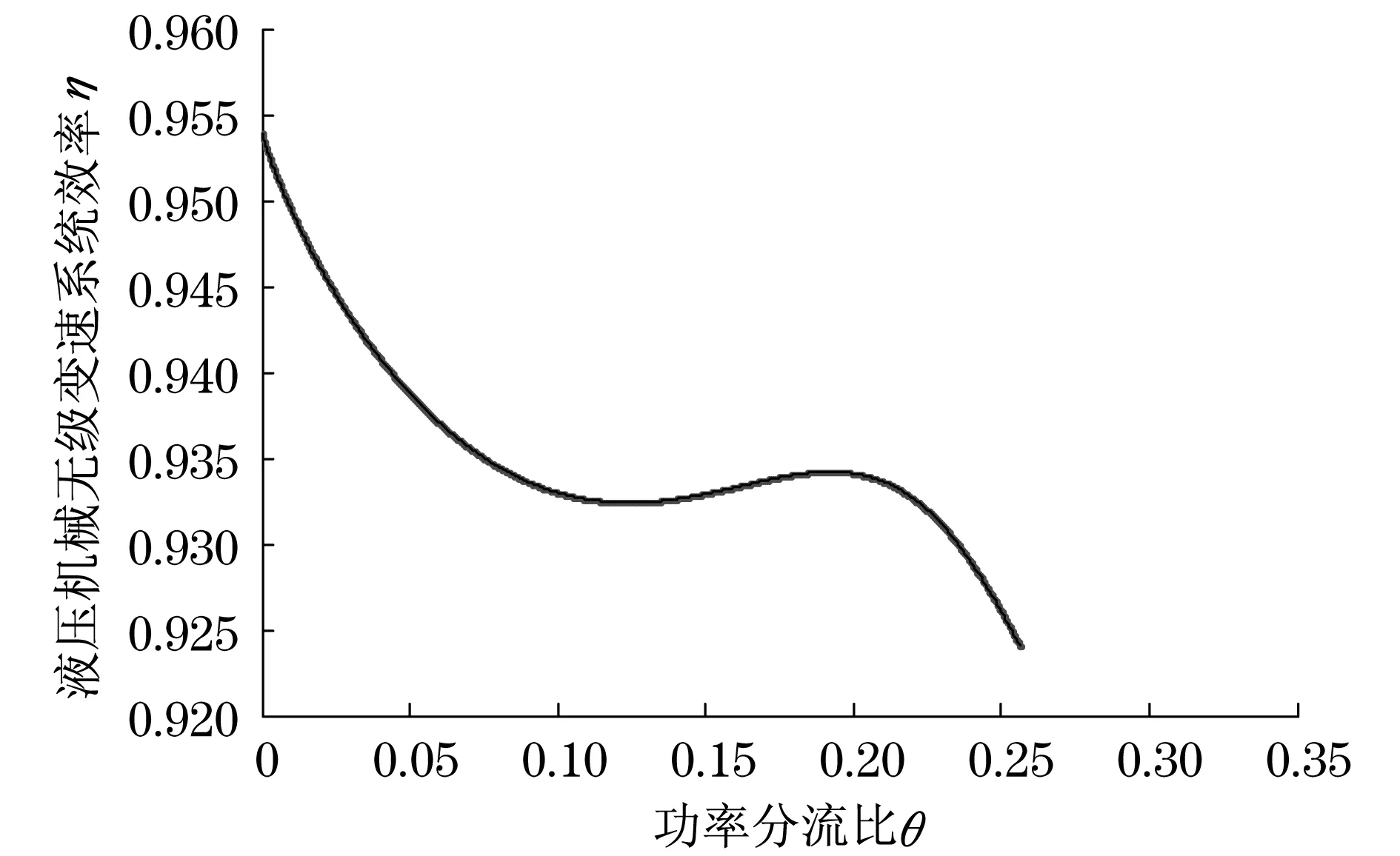

通过Simulink仿真可得整个机械液压无级变速系统传动效率的变化曲线,如图2所示.

图2 液压机械无级变速传动效率Fig.2 The efficiency in hydro-mechanical variable transmission

由图2可知:当功率分流比在0~0.1时,机械功率流占据90%以上,效率较高;当功率流比在0.1~0.2时,液压功率流比重逐渐上升,由于液压的效率相对机械效率低.因此,在0.1~0.2段时,相比机械占据主要传动的效率较低,但是整个无级传动效率维持在较高的水平,并且是逐渐上升;当功率分流比大于0.2后,效率又开始下降,并且下降速度较快.因此,在实际应用中,液压机械无级传动中的功率分流比处于0~0.2之间变动,可保持液压无级传动高效的运行.由于功率分流比是由泵的排量相对变化率决定的,结合图1与图2可知,在确定的功率分流比范围内,泵的排量相对变化率变化范围为e=0~0.5之间.

2 试验台结构

在进行了上述理论分析之后,搭建试验平台进行试验.经过设计和选型,本试验台选取的设备主要有:① 西门子1TL0001-1CB13-3JA5/7.5;② 波克兰变量泵PM10-14;③ 力士乐定量马达A2FM28;④ 磁粉制动器CZ-10;⑤ GE PAC System RX3i;⑥ 行星机构;⑦ 多种类型传感器.

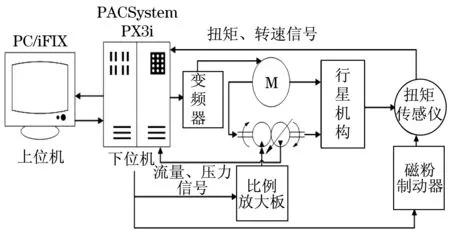

试验台搭建的整体框架如图3所示,试验台实物如图4所示.

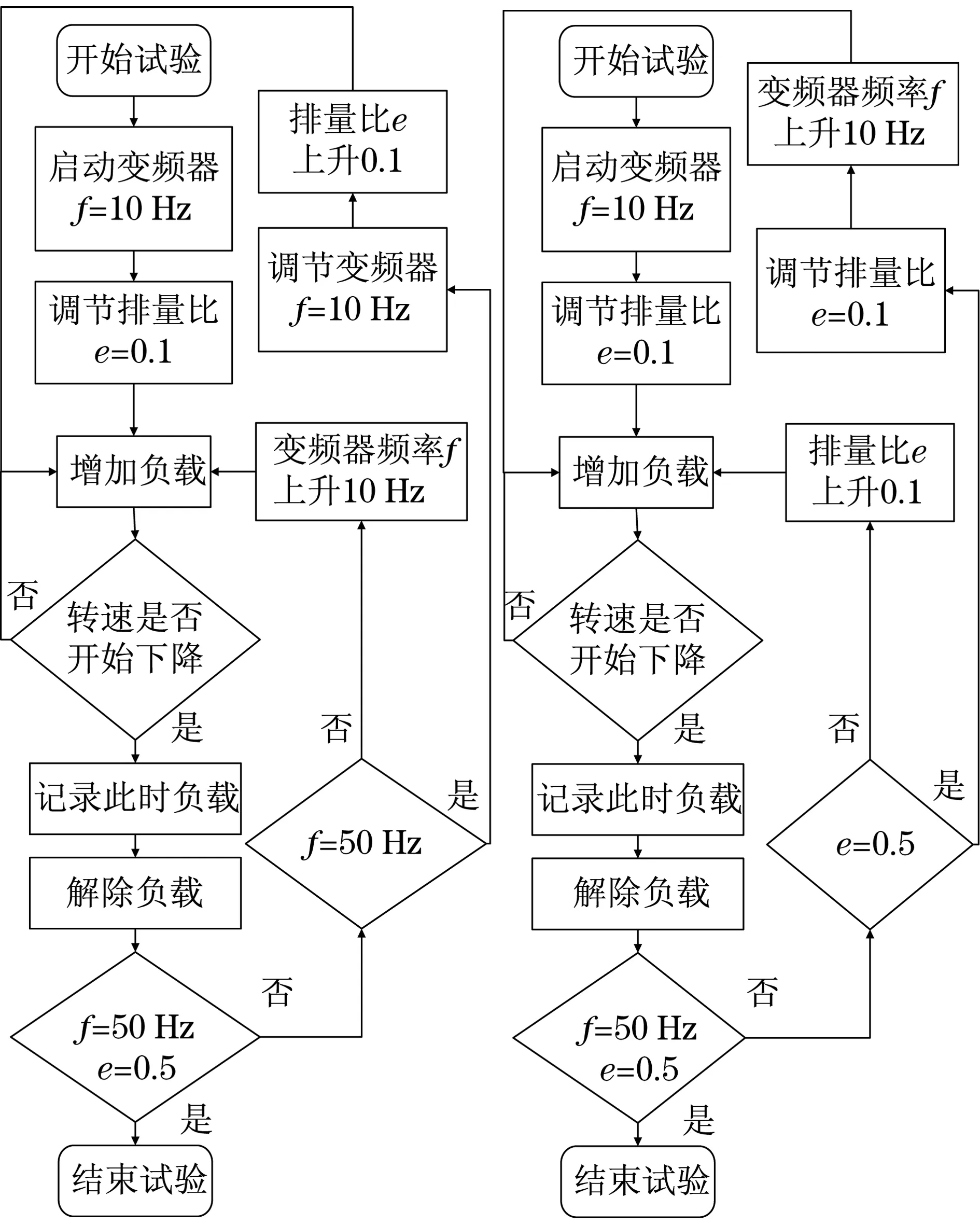

由于存在两个变量(变频调速和变量泵),为了进一步验证试验的可靠性,通过对比两个变量的不同调节顺序的试验结果来进一步论证.两种试验顺序的逻辑如图5所示.

图3 试验台搭建整体框架Fig.3 Frame of the construction for thetest-bed

图4 试验台实物图Fig.4 Photo of the test-bed

图5 两种试验顺序逻辑图Fig.5 Logic for different test sequence

3 试验结果分析

由第1节可知,电动机的输出功率分为机械功率与液压功率,考虑到机械部分与液压部分的传动效率,根据能量守恒,可得

(18)

结合式(1)、式(2)、式(4)、式(9)和式(18)可得

(19)

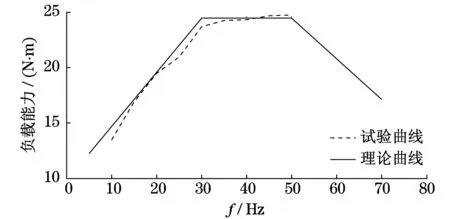

图6为电动机说明书提供的该电动机在不同频率下所能承受的负载转矩理论曲线与试验数据拟合对比图[9].可以看出:当从基频向上调速时,电动机所能承受的负载转矩开始减小;而从基频向下调速时,电动机所能承受的负载转矩开始不变,直到小于30 Hz时开始减小.试验得出实际结果与理论结果基本一致,证明了变频器控制电机的可靠性.

图6 不同频率下电动机所能承受的负载转矩Fig.6 The maximum load torque of three-phase asynchronous motor on different frequencies

结合图6可以得到nj-Tj的仿真曲线.

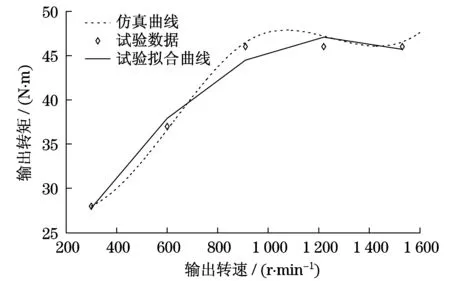

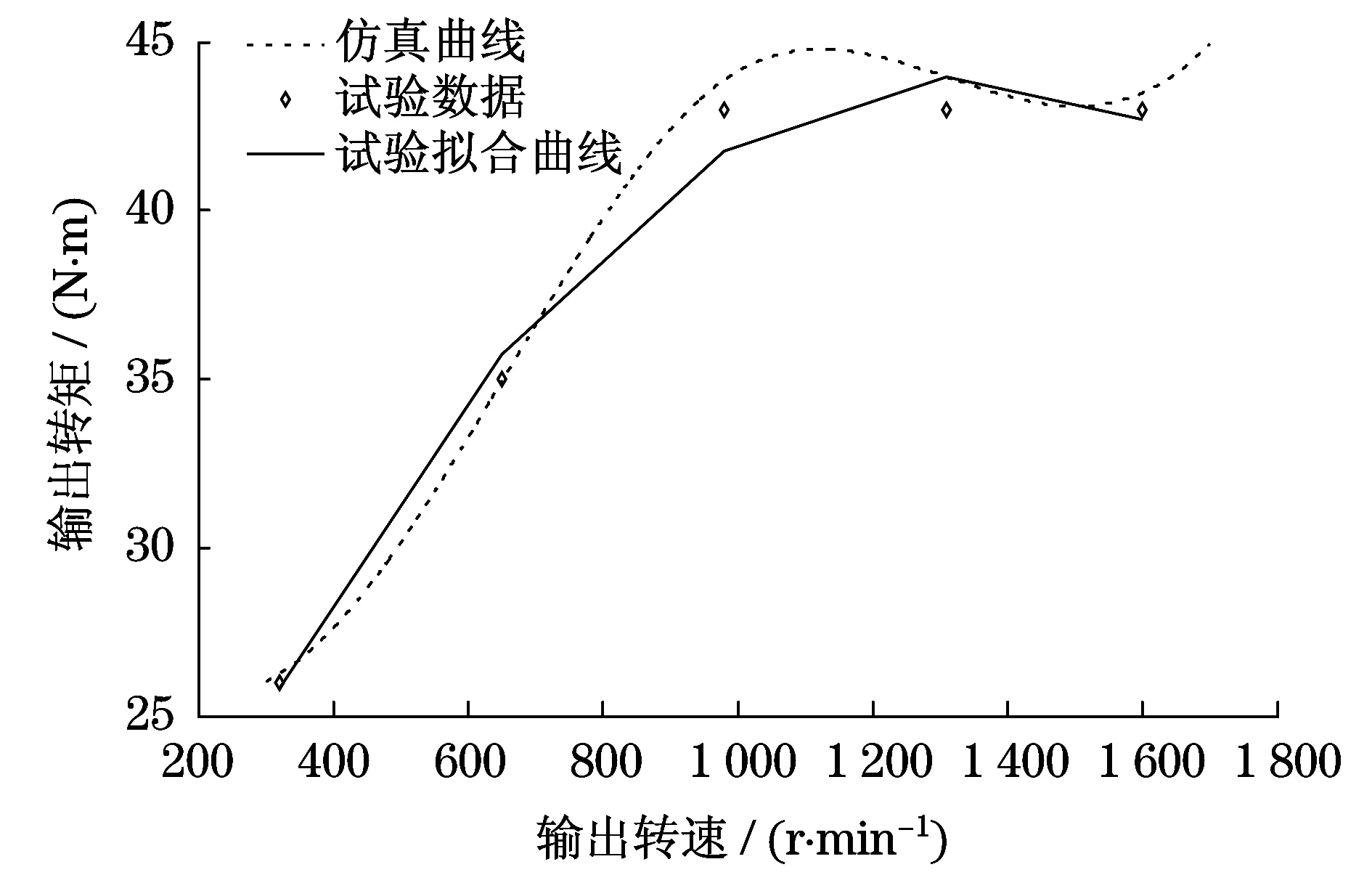

在ix=2/3的情况下,按照第1种试验顺序,取e=0.1,得到整个动力传动链的输出转速与输出转矩的关系,如图7所示.

图7 e=0.1时,输出转速-转矩关系图Fig.7 Relation between output speed and torque when e is 0.1

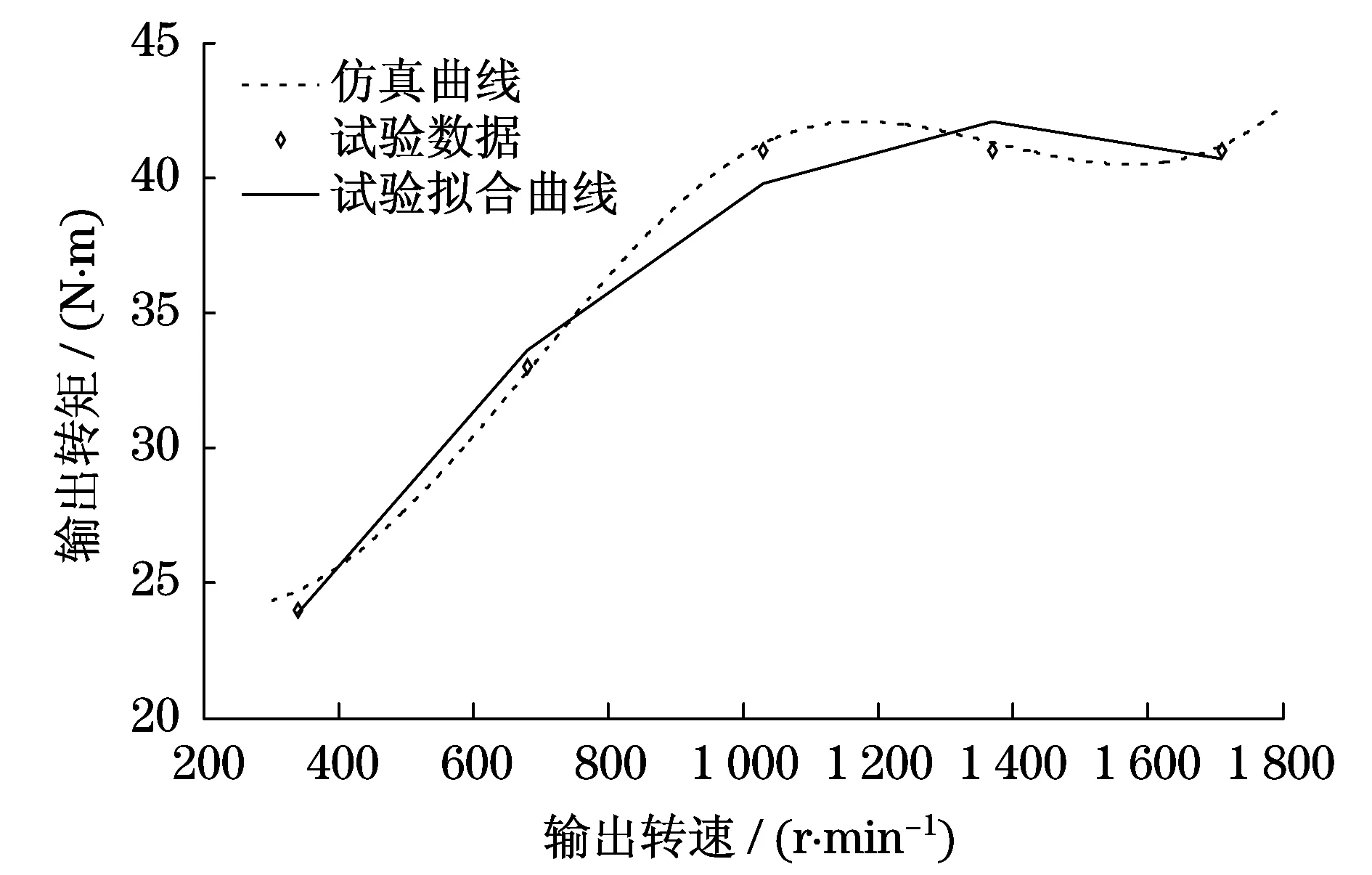

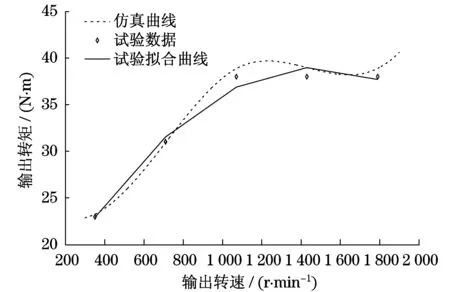

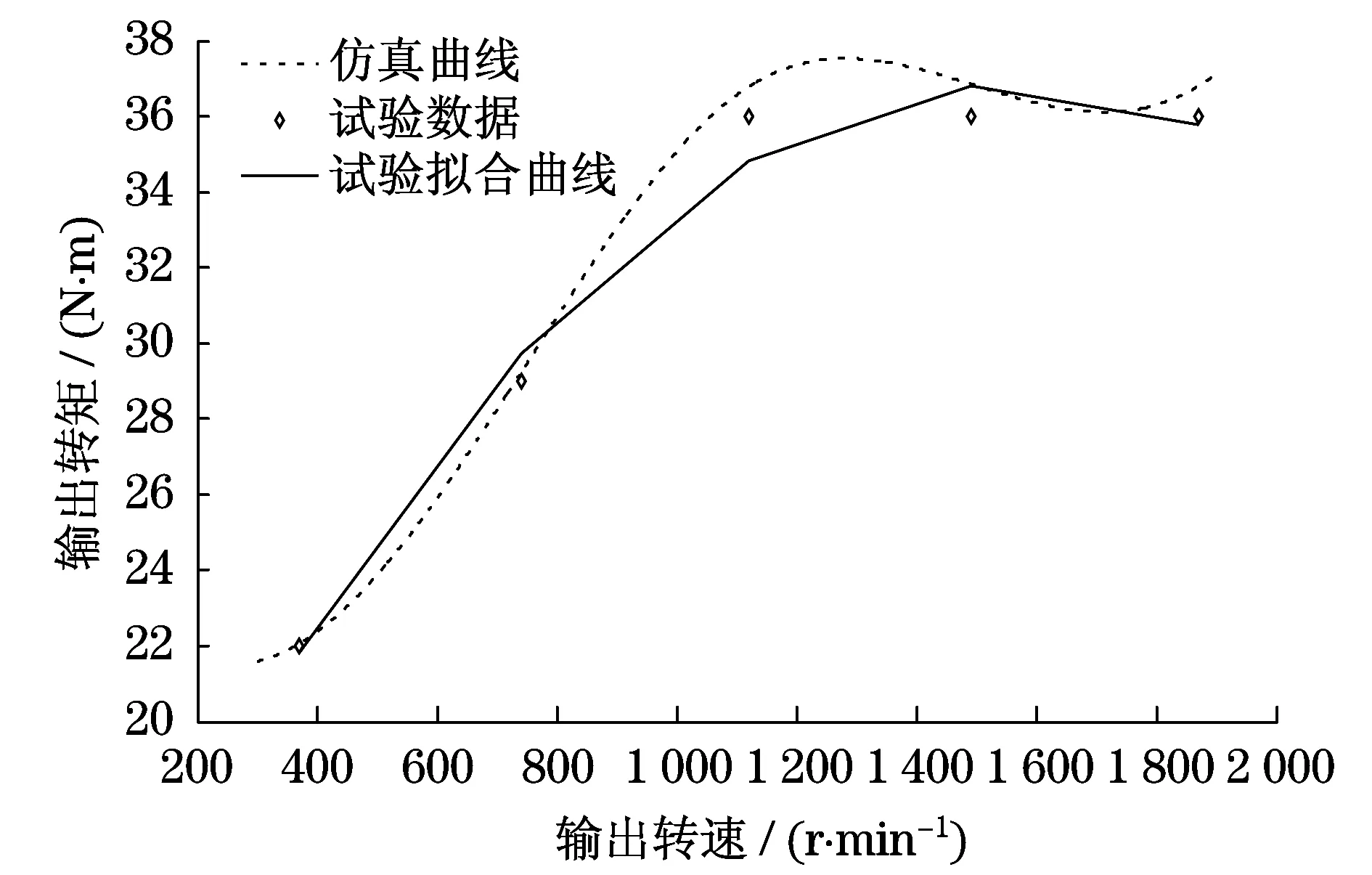

当e分别取其他值时,其对应的曲线如图8~图11所示.

图8 e=0.2时,输出转速-转矩关系图Fig.8 Relation between output speed and torque when e is 0.2

图9 e=0.3时,输出转速-转矩关系图Fig.9 Relation between output speed and torque when e is 0.3

图10 e=0.4时,输出转速-转矩关系图Fig.10 Relation between output speed and torque when e is 0.4

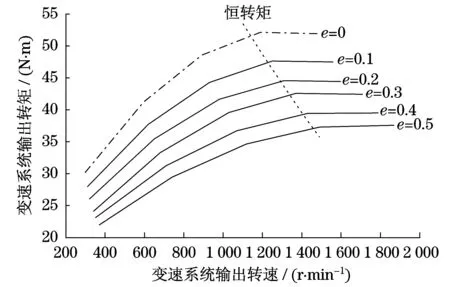

将图7~图11汇总可得到图12.

在实际试验过程中,通常只考虑基频(50 Hz)以下的输出转速与输出转矩的关系,通过试验数据在Matlab中可以拟合成图12的曲线.虚线所示的为不同排量比下,输出最大转矩的最小速度.这条线反映的是整个变速系统的加速与爬坡性能.由于变量泵可以进行无级调速,故整个传动系统的输出特性可以用黑色点划线(e=0)与黑色实线(e=0.5)之间的面积来表示.相比较传统的、单一变量的液压传统系统,机械液压无级调速系统显然能适应更多的工况,从而可以进一步优化选择,提高使用效率.

图11 e=0.5时,输出转速-转矩关系图Fig.11 Relation between output speed and torque when e is 0.5

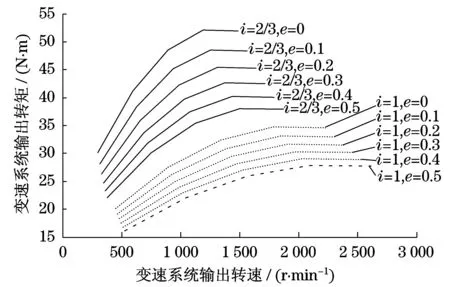

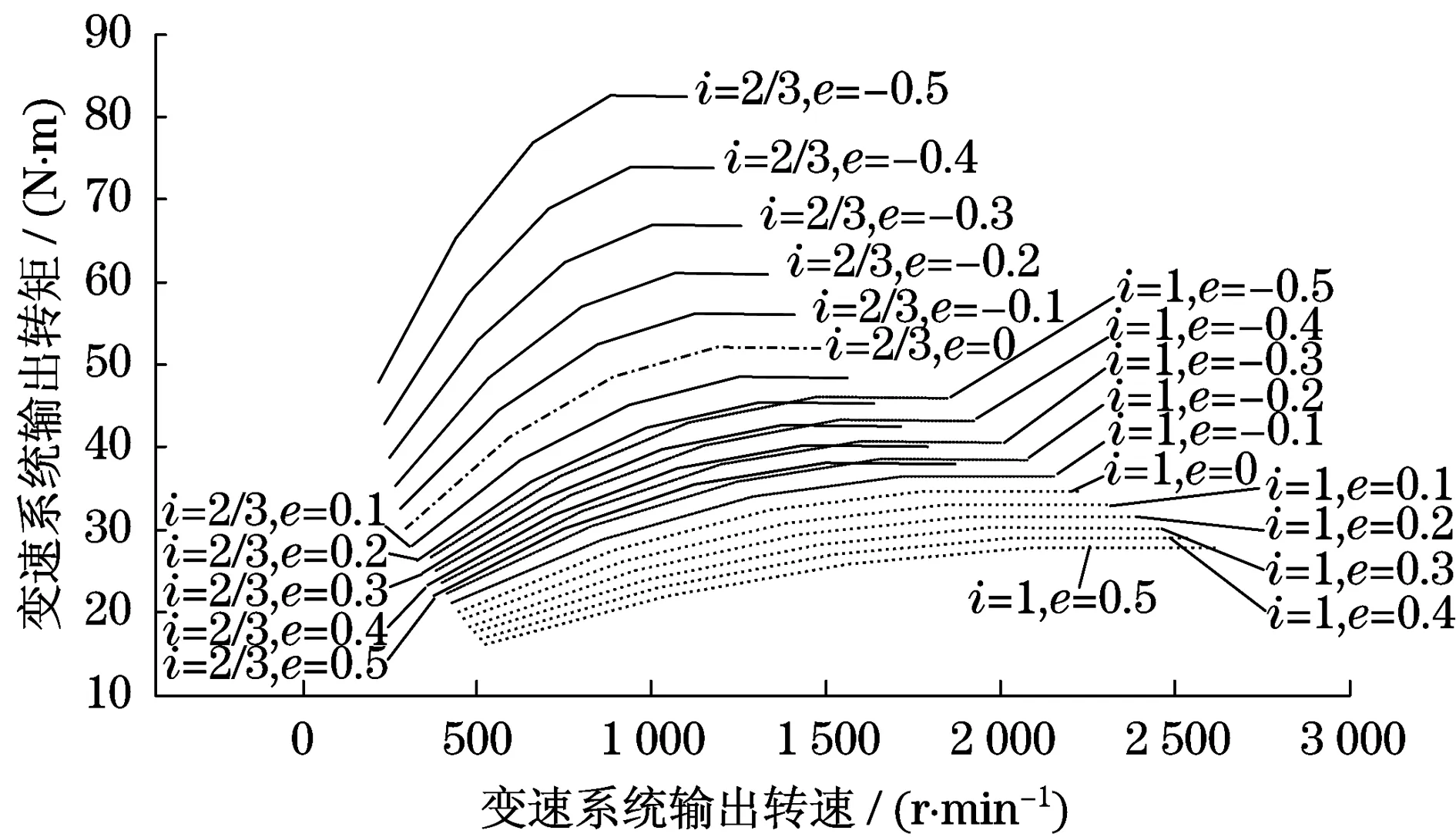

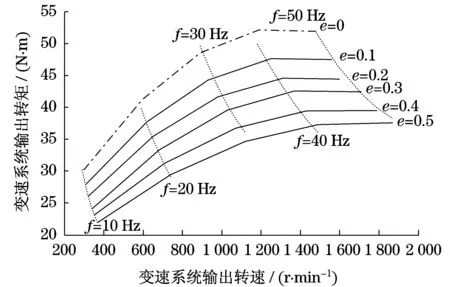

图12 传动链外特性曲线(0 综合ix=1的情况下输出转速与输出转矩的关系,可以得出整个传动系统的输出曲线如图13所示. 图13 传动链综合外特性曲线Fig.13 External characteristic curve of comprehensive transmission chain 在图13中,实线表示的是ix=2/3时的变速系统传动性能,虚线表示的是ix=1时候的变速系统传动性能.由此可得出,如果增加机械传动部分(如中间级传动比ix)可显著改善整个传动系统的调速范围,同时,对输出转矩的效果影响显著. 综合考虑双向变量泵的方向,即考虑e的符号、中间级传动比ix,可得出整个传动系统的双调速外特性曲线,如图14所示. 图14 传动链总体外特性曲线Fig.14 Composite external characteristic curve of transmission chain with two variates 从图14可以分析出:由于采取了双向变量泵,故排量比e有正负之分,与单向变量泵相比,其调速性能有了明显的改善.如图14中的实线部分,与图12相比,即e>0时,其最大扭矩从55 N·m提高到85 N·m,提高了约60%,且可以在更低的转速下输出更大的转矩.与此同时,在同样的输出转速下,由于是无级调速,其最大负载的区间范围更大,这意味着这个传动系统的适应能力更强. 图15 不同变量下传动链外特性曲线Fig.15 External characteristic curve of transmission chain by different variate 在图15中:实线表示,当排量比一定,提高变频器的输出频率,传动链的输出扭矩提高,到达最大承载能力时,保持恒扭矩输出状态,且排量比越小,传动链最大输出扭矩越大,最大扭矩转速越小;虚线表示,当频率一定,提高排量比,输出转速变大,输出扭矩变小.频率大于30 Hz后,改变频率对传动链输出转速影响较大,对输出扭矩的影响较小. 本文介绍了变频器与变量泵双变量复合调节传动链的性能研究情况,根据双变量与行星机构两个输入端的匹配进行了试验,通过试验与仿真结果的对比,分析得出了有建设性的成果. (1) 当功率分流比θ大于0.2后,传动链的传动效率显著下降. (2) 与传统的、单一变量的液压传统系统相比,双变量调速系统显然能适应更多的工况,从而可以进一步优化选择,提高能量利用效率. (3) 如果增加机械传动部分(如中间级传动比ix)可显著改善整个传动系统的调速范围;同时,对输出转矩的效果影响显著. (4) 当排量比一定,提高变频器的输出频率,传动链的输出扭矩提高,到达最大承载能力时,保持恒扭矩输出状态,且排量比越小,传动链最大输出扭矩越大,最大扭矩转速越小. (5) 当频率一定,提高排量比,输出转速变大,输出扭矩变小.频率大于30 Hz后,改变频率对传动链输出转速影响较大,对输出扭矩的影响较小.

4 结论