新型运架一体式架桥机主梁静态分析

徐格宁,焦国敏,顾红泽,辛运胜

(1.太原科技大学 机械工程学院,太原 030024; 2.太原重工股份有限公司 技术中心,太原 030024)

架桥机是一种将预制梁片架设到预制桥墩上的大型起重设备.新规划的铁路线路将经过大量桥梁和隧道路段,架桥机需要经过隧道进出口架梁.隧道的设计要求为250 km/h和350 km/h断面,现根据要求设计新型架桥机金属结构.新梁片主要参数为长40 m、宽12.6 m、高3.2 m、质量950 t.通过对现有铁路、公路架桥机金属结构主要机型分析研究[1-2],提出一种新型运架一体式架桥机金属结构设计方案.采用大型结构有限元分析软件ANSYS对主梁钢结构进行静力学有限元仿真分析,并与结构理论方法计算结果进行比对分析,相互验证.

1 新型运架一体式架桥机金属结构

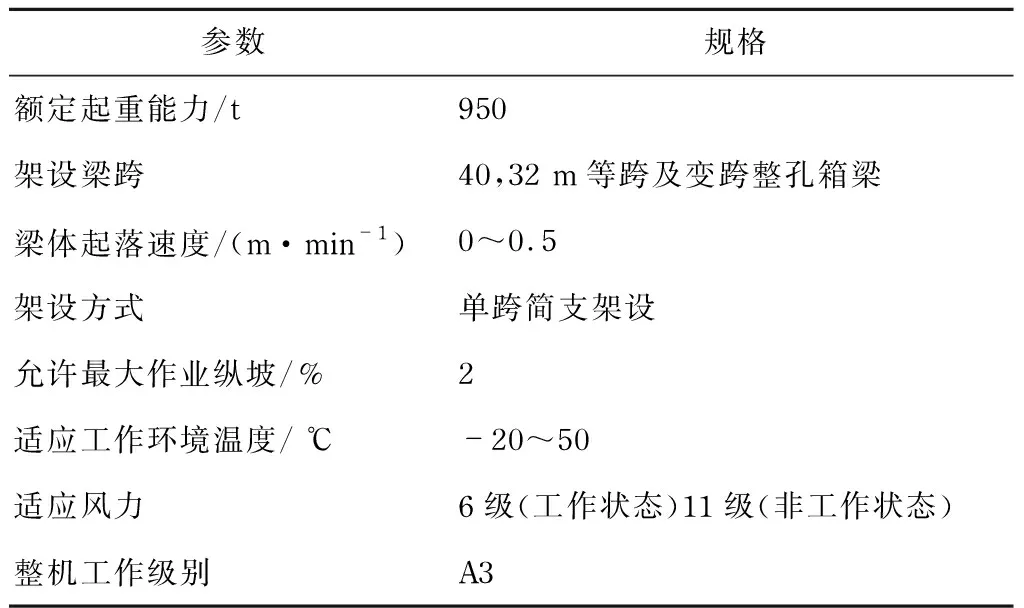

新型运架一体式架桥机主要技术参数如表1所示.

表1 新型运架一体式架桥机主要技术参数Tab.1 The main technical parameters of the new rack integrated bridge machine

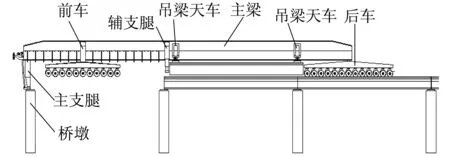

新型运架一体式架桥机主要结构包括主梁、前车、后车、主支腿、辅支腿、吊梁天车等(见图1),通过隧道进出口断面(见图2).该机型主梁采用上、下导梁拴结而成,前半段的下导梁加劲肋在导梁外侧,主支腿可以在下导梁前段通过定扭矩马达驱动车轮组沿轨道行走.主支腿通过马达驱动液压缸垂直升降,为防止整机倾覆,主支腿设置前后反滚轮,相比现有运架一起式架桥机[3]在架梁作业流程上操作更加简洁和经济.

图1 运架一体式架桥机金属结构Fig.1 Carriage integrated bridge machine metal structure

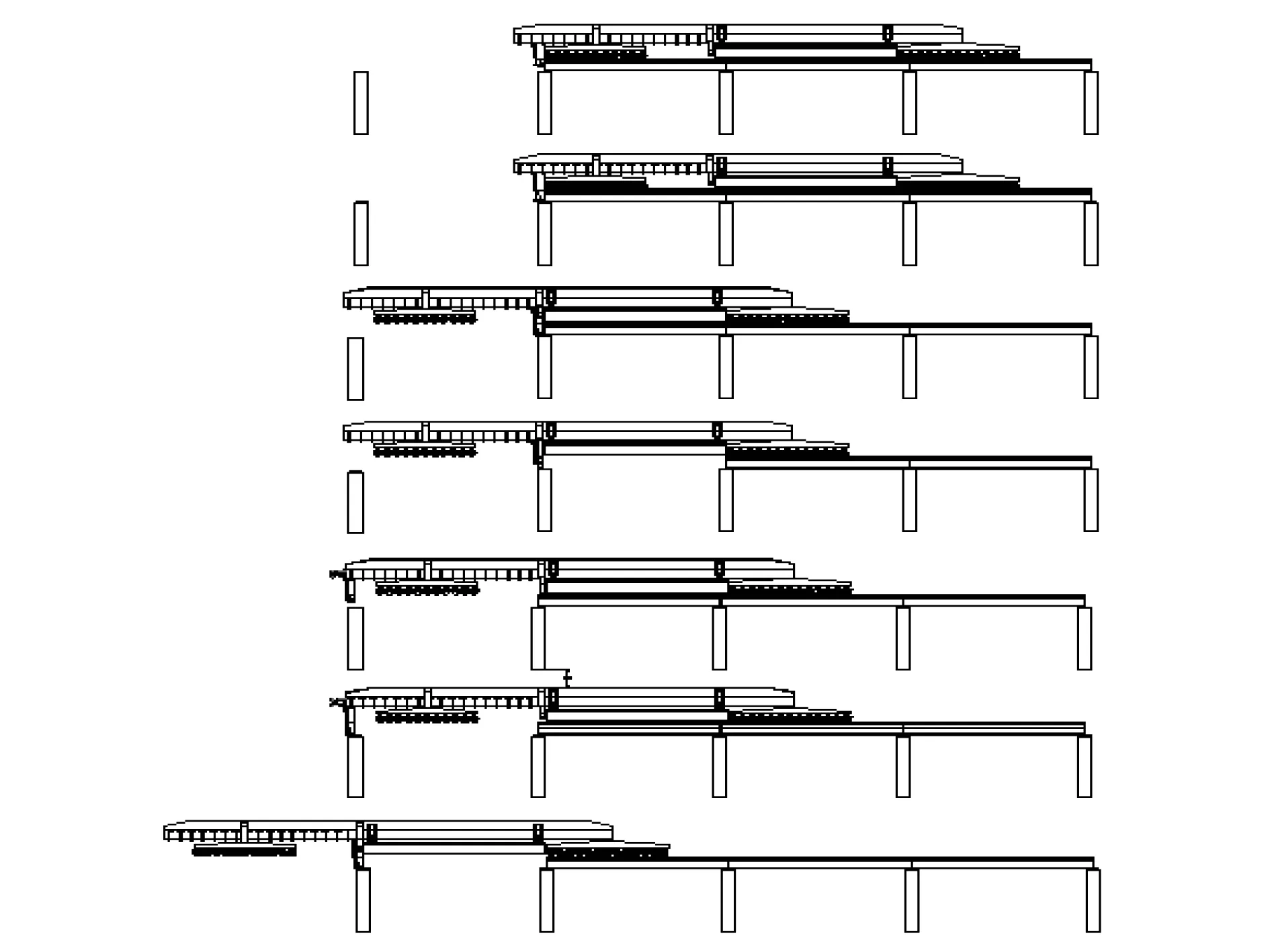

新型运架一体式架桥机架梁流程(见图3):① 运梁至梁片末端,主支腿就位桥墩上方;② 主支腿支撑,前车悬空;③ 主梁前移,辅支腿到达梁片末端;④ 辅支腿支撑,前车悬空;⑤ 主支腿前移,主支腿行走到桥墩上方;⑥ 主支腿支撑,辅支腿悬空;⑦ 主梁继前移,梁片就位,落梁.

图2 运架一体式架桥机进出隧道口断面Fig.2 Carriage one bridge machine out of the tunnel cross-section

图3 运架一体式架桥机架梁流程图Fig.3 Framed one-way bridge rack frame flow chart

2 主梁结构理论静态分析

主梁静态分析结构理论计算采用许用应力法.许用应力法是载荷在结构及连接接头中产生的应力和变形,不超出在结构及连接接头的承载能力的设计方法[4].其典型流程如图4所示.

图4 许用应力设计法的典型流程图Fig.4 A typical flow chart of permissible stress design method

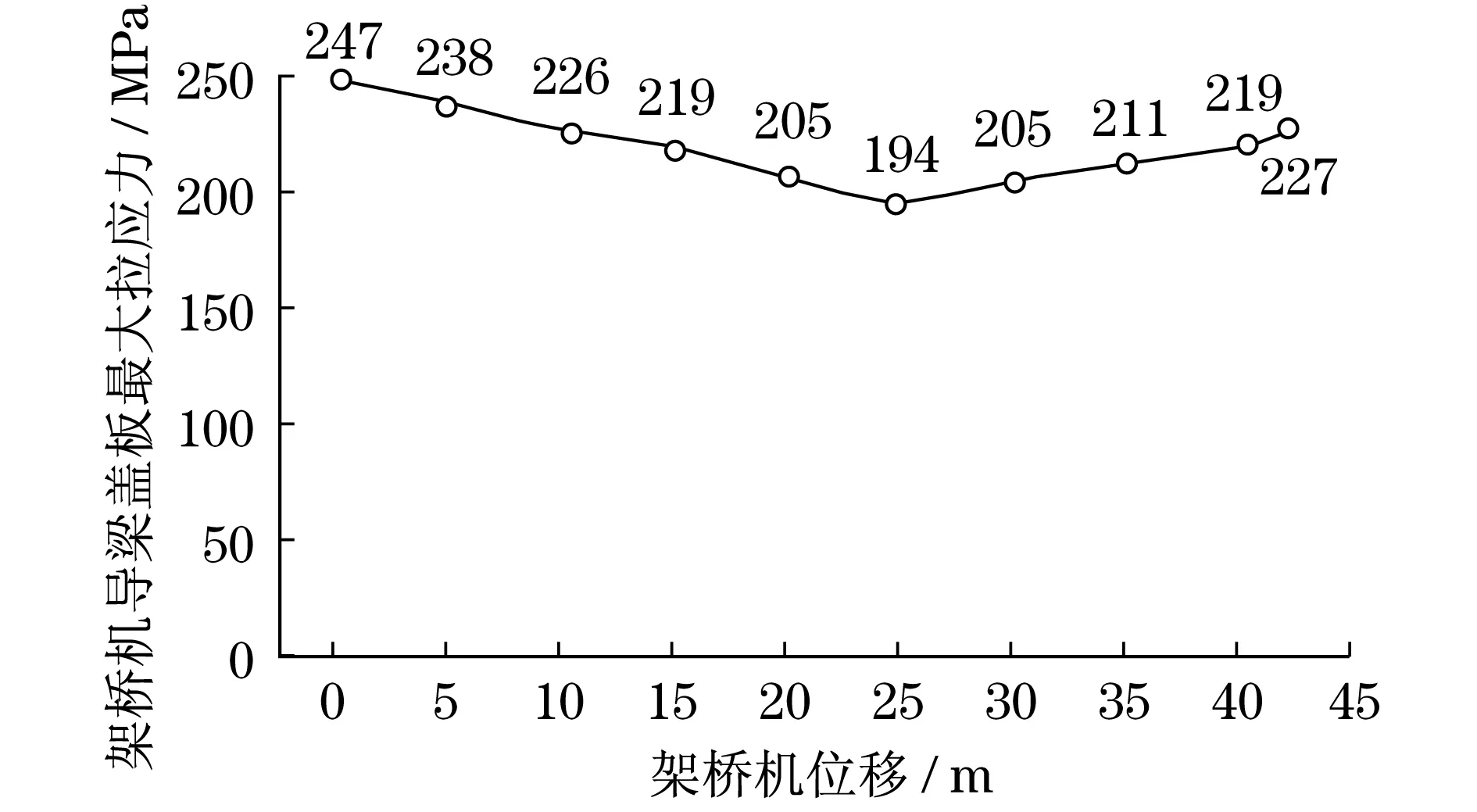

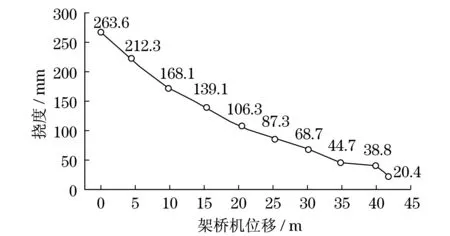

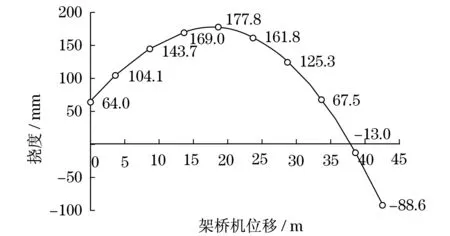

架桥机在整个架梁周期中,提取最危险工况:① 大跨度工况;② 大悬臂工况.由大跨度工况至大悬臂工况是架梁流程中的第⑥步到第⑦步,这一过程中架桥机主梁下盖板最大拉应力、跨中最大挠度和前端最大挠度都出现在此过程中.架桥机主梁在前移的过程中,以每5 m为一个工位计算对应架桥机主梁下盖板最大拉应力、主梁简支段最大挠度和架桥机前悬臂最大挠度3项指标,并对其计算结果统计(见图5~图7).

图5 架桥机主梁下盖板最大拉应力与位移关系Fig.5 The relationship between the maximum tensile stress and displacement of the underlaying girder of bridge girder

图6 架桥机主梁简支段最大挠度与位移关系Fig.6 The maximum deflection and displacement relationship between the main beam and the main beam of bridge

图7 架桥机主梁前悬臂挠度与位移关系Fig.7 Relationship between deflection and displacement of front cantilever of erecting machine

由图5可知:随着架桥机主梁前移,主梁下盖板拉应力从247 MPa先减小到194 MPa,然后增大227 MPa;在架桥机位移为0时即大跨度工况,架桥机主梁下盖板拉应力达到最大值247 MPa.

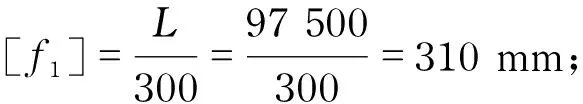

由图6可知:随着架桥机主梁前移,主梁简支段挠度从263.6 mm下降到20.4 mm;在架桥机位移为0时即大跨度工况,主梁简支段挠度达到最大263.6 mm.

由图7可知:随着架桥机主梁前移,主梁前悬臂挠度从原来的上翘64.0 mm增加到177.8 mm,然后逐渐下降到水平位置,直至下降到88.6 mm;在架桥机位移为41.5 m时即大悬臂工况,架桥机主梁前悬臂挠度达到最大值88.6 mm.

3 金属结构主梁有限元静态分析

主梁是架桥机金属结构中的重要组成部分,其质量占整机的60%左右.通过结构理论计算与静力学有限元仿真[5-7],验证两者结果的正确性与合理性.主梁能否承受额定负载,结构强度能否达到材料许用值要求,刚度是否在许用值范围内.

3.1 几何模型建立及参数

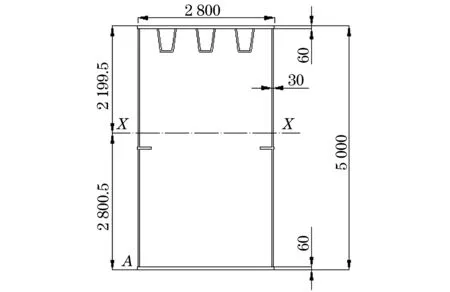

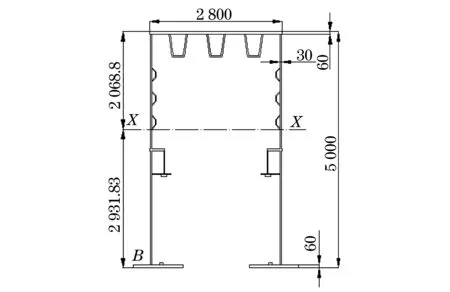

架桥机主梁由上、下两个导梁栓接而成,其前、后段截面尺寸如图8和图9所示.基于有限元大型结构分析软件ANSYS应用APDL语言对运架一体式架桥机金属结构主梁建立三维几何模型.其中,弹性模量取2.1×105MPa,密度为7.85×103kg/m3,泊松比为0.3.

图8 主梁后端截面尺寸Fig.8 Back beam cross section size

图9 主梁前段截面尺寸Fig.9 Front section of the girder section size

3.2 单元类型与网格划分

主梁由钢板焊接而成,其结构必须满足一定的要求,如径厚的比值较大、材料特性接近和激励控制在低频范围内3个条件.主梁属于板壳结构,因此,模型采用壳单元shell63[8]更符合实际情况.shell63是一个4节点单元,单元在每个节点上有6个自由度,分别是沿x,y,z轴方向平动和绕x,y,z轴转动.网格大小为0.05 m,网格类型采用四边形网格,网格划分采用混合网格划分.

3.3 加载与约束

运架一体式架桥机在运架梁一个周期内,两个典型的危险工况:① 大跨度工况;② 大悬臂工况.两个工况的加载与约束受力简图和对应模型图如图10和图11所示.

图10 大跨度工况约束与加载Fig.10 Long-span condition constraints and loading

图11 大悬臂工况约束与加载Fig.11 Large cantilever condition constraints and loading

大跨度工况模型前、后支点约束均是面约束,前支点约束y,z轴方向平动和x,y,z轴方向转动,后支点全约束.除重力外,其余力以线载荷的形式加载在模型对应位置腹板上侧.

大悬臂工况模型前、后支点约束均是面约束且为全约束,前支点约束在模型对应位置腹板侧面,后支点约束在模型对应位置下盖板面.主支腿的重力以面载荷的形式加载,其他力以线载荷的形式加载在模型对应位置腹板上侧.

3.4 静态分析

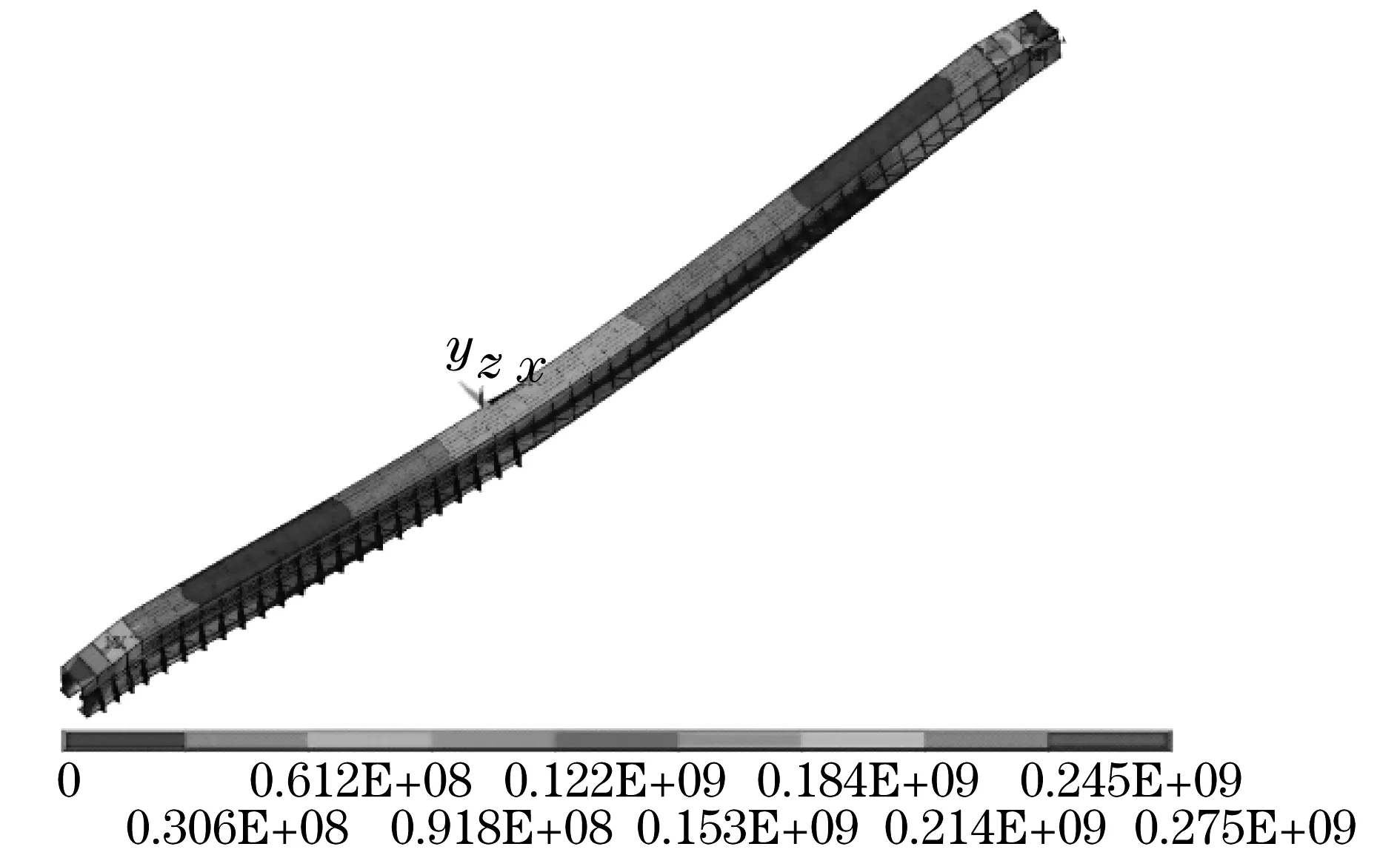

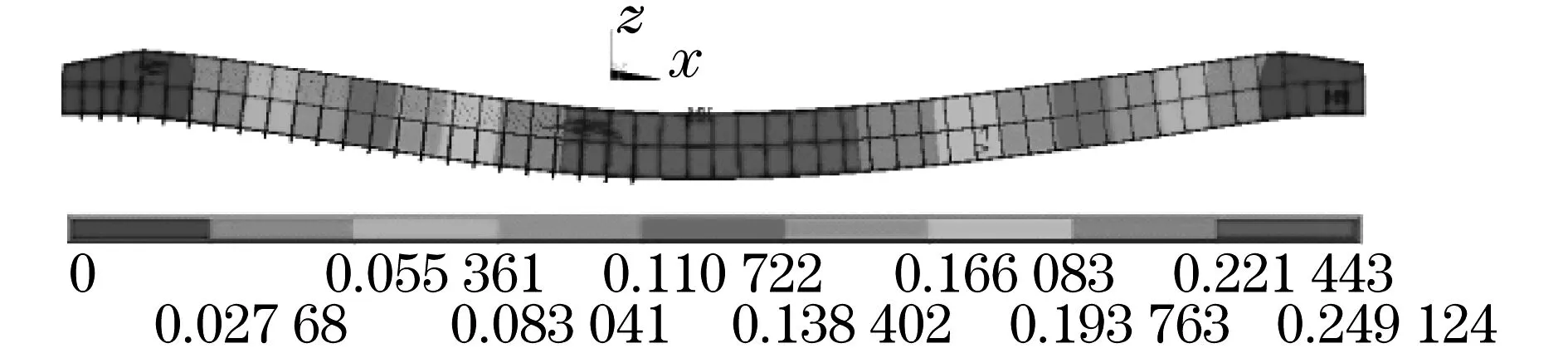

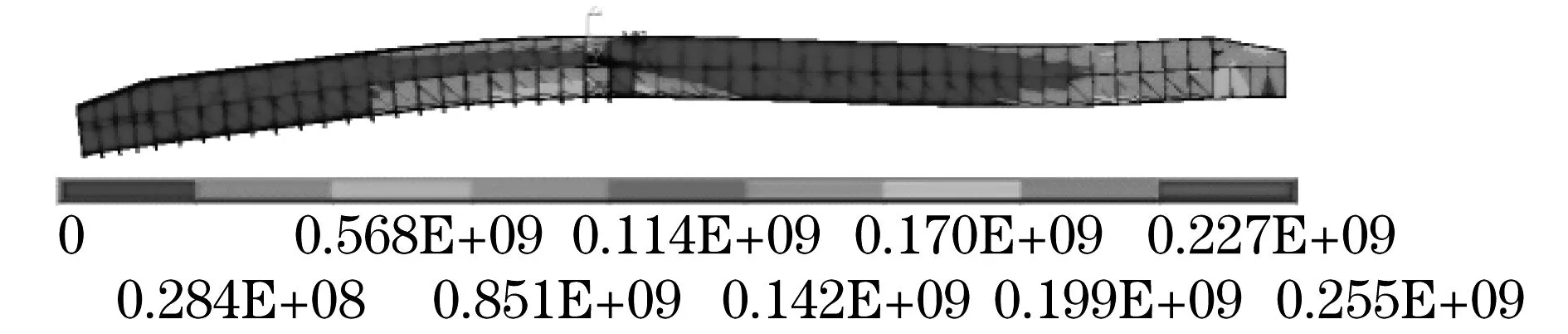

主梁的静强度不足,超过了材料的许用强度,会造成局部开裂或断裂.主梁的静刚度不足,超过规定的许用值,会造成局部失稳或整体失稳.直接影响架桥机整机的安全性、可靠性和有效寿命.通过结构强度和刚度的有限元静力分析,可以找出危险工况下的应力和变形的分布情况,并与许用应力法计算做比对.通过有限元分析软件ANSYS求解结果,如图12~图15所示.

图12 大跨度工况应力云图Fig.12 Long-span condition stress map

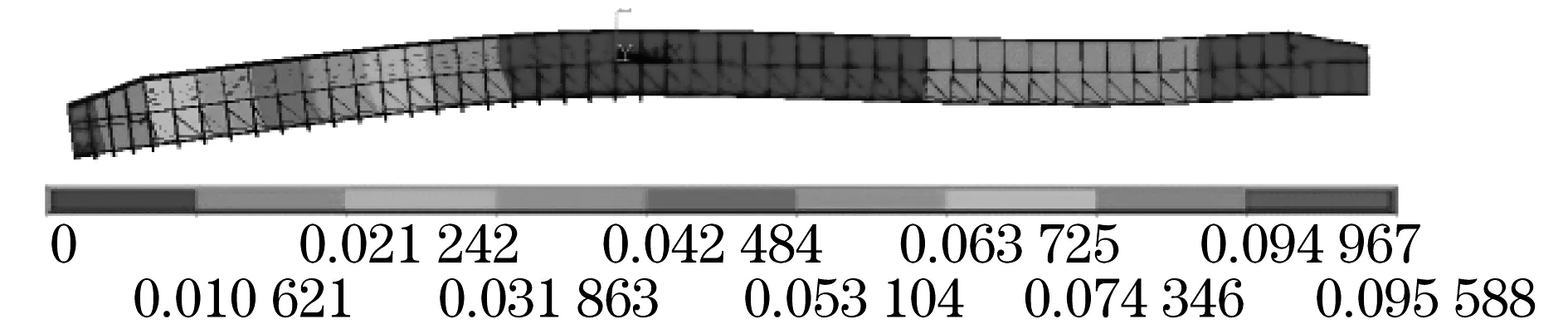

图13 大跨度工况位移云图Fig.13 Large-span displacement cloud

图14 大悬臂工况应力云图Fig.14 Large cantilever condition stress map

图15 大悬臂工况位移云图Fig.15 Large cantilever operating condition displacement cloud

从大跨度工况应力云图12中看出:越靠近跨中部位的应力越大,在吊梁前吊点位置下盖板拉应力达到最大275 MPa.从大跨度工况位移云图13中看出:越靠近跨中位置变形越大,主梁吊梁前吊点位置位移变形达到最大249.1 mm.从大悬臂工况应力云图14中看出:位于辅支腿支撑位置附近处应力较大,在下盖板应力达到最大255 MPa.从大悬臂工况位移云图15中看出:越靠近导梁前端变形越大,主梁最前端位置位移变形达到最大95.6 mm.上述两种工况下的应力云图、位移云图分布趋势与结构理论计算结果吻合.

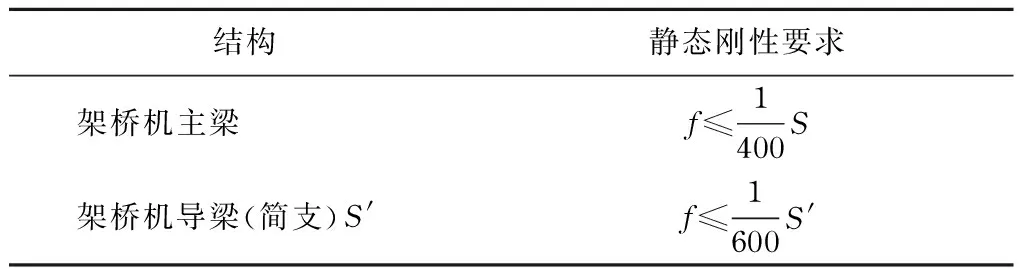

表2 两种工况下的计算结果Tab.2 Calculation results under two conditions

表3 架桥机的静态刚性要求Tab.3 Bridge machine static stiffness requirements

4 结论

(1) 由表1可得出,两种工况的有限元仿真结果与结构理论计算结果比对,误差均在工程误差之内.表明了有限元仿真结果的有效性和正确性.

(2) 两种工况的强度和刚度,结构理论计算结果和有限元仿真的结果均在许用值范围内.验证了新型运架一体式架桥机金属结构主梁的合理性.

(3) 从有限元仿真应力和变形云图中可以看出主梁仍有优化的空间.