车用柴油机气门间隙调整片的可靠性增长研究

胡丰泽,王小慧,王增全

(1.海军驻大同地区军事代表室,山西 大同 037036;2.中国北方发动机研究所(天津),天津 300400)

气门间隙调整片是柴油机配气机构的核心零部件之一。根据某型车用柴油机在试验和使用过程中故障信息的统计分析,气门间隙调整片表面剥落与异常磨损是该型柴油机的一种典型失效模式。在所有气门间隙调整片中,排气气门间隙调整片的表面剥落现象尤为明显,同时,该失效模式的发生时间具有一定的随机性。气门间隙调整片的表面剥落与异常磨损,会引起与其接触的凸轮型面异常磨损,而凸轮型面的损坏又会影响气门间隙以及气门运动规律,进而导致气门运动不连续并产生较大的冲击与噪声,有时还会引发其他故障。

从气门间隙调整片的载荷特点与故障现象可以初步判断其失效模式为接触疲劳。针对接触疲劳与寿命预测问题,国内外学者从不同角度对其进行了研究[1-12]。朴钟宇等使用球盘式试验机对铁基耐磨涂层进行了接触疲劳试验,根据试验数据得到了涂层的失效概率,能够预测在同一应力水平和摩擦工况条件下任意循环次数时涂层的接触疲劳失效概率[1]。郭耀斌等运用蒙特卡罗法模拟确定了齿轮接触疲劳应力与强度分布,对齿轮的接触疲劳可靠度进行了敏感性分析[3]。Giorgio Barone等研究了基于年度可靠性指标、风险以及寿命分布的结构系统全寿命周期维修概率方法[4]。张兴权等利用强激光冲击处理渗碳淬火齿轮表面,研究了激光冲击强化对齿轮金相组织成分与接触疲劳性能的影响[5]。孙凤文等建立了履带式装甲底盘侧减速器的可靠度计算模型,利用接触强度寿命系数与应力循环次数计算了以行驶里程表达的主、被动齿轮接触疲劳可靠寿命[6]。So Young Kim等研究了航天器电力系统的性能退化与失效行为,给出了电力系统的可靠性评价与多状态失效分析结果[7]。

本研究针对气门间隙调整片的表面剥落与异常磨损故障,对其开展故障树分析,研究气门间隙调整片的失效模式及其失效机理。在此基础上,建立气门间隙调整片的可靠性评价模型。研究气门间隙调整片的可靠性增长措施,对可靠性增长效果进行评价,并进行试验验证。

1 气门间隙调整片的故障树分析与失效机理研究

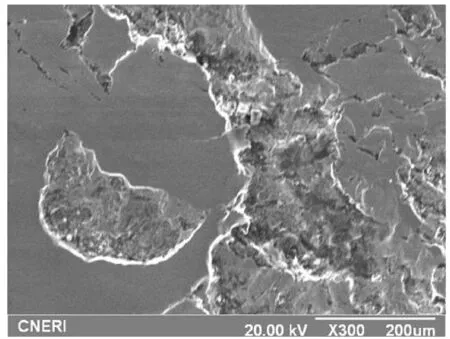

气门间隙调整片在柴油机上的安装结构见图1。气门间隙调整片表现出的故障现象主要为表面剥落与异常磨损,尤其是表面剥落。图2示出了气门间隙调整片故障前后的对比。从图2可以看出,发生故障的气门间隙调整片表面存在由剥落所形成的凹坑。

图3示出了气门间隙调整片损坏后的表面微观形貌。结合气门间隙调整片损坏后表面的宏观与微观特征,可以初步确定气门间隙调整片的失效模式为接触疲劳破坏。

图1 气门间隙调整片在柴油机上的安装结构

图2 气门间隙调整片故障前后对比

图3 气门间隙调整片损坏后的表面微观形貌

为确定导致气门间隙调整片发生表面剥落与异常磨损故障的原因,对气门间隙调整片进行了故障树分析,形成了如图4所示的气门间隙调整片故障树。结合故障树分析的结果与该气门间隙调整片在发动机上的实际工作情况,可以确定表面接触应力过大以及接触疲劳强度不足是导致该气门间隙调整片发生故障的主要原因。

图4 气门间隙调整片故障树分析

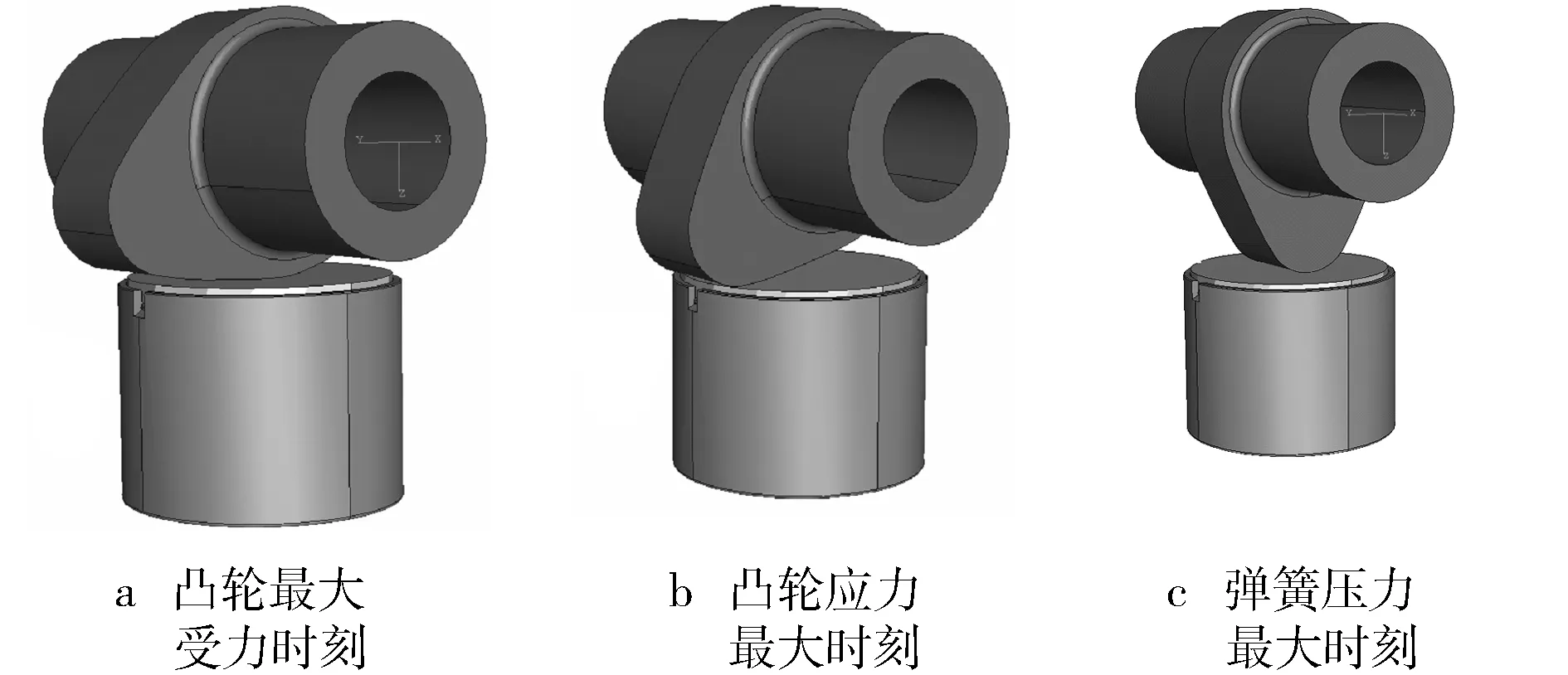

进一步研究气门间隙调整片的失效机理,根据发动机配气机构动力学计算结果可知,安装在排气气门部位的间隙调整片在工作过程中承受的载荷最大,也最容易发生损坏。在这里,以排气气门间隙调整片为例进行相关的计算与分析。图5示出凸轮-气门间隙调整片-导筒在3个典型时刻的模型。图6示出气门间隙调整片在3个典型时刻的表面接触应力。

图5 3个典型时刻的凸轮-气门间隙调整片-导筒的模型

图6 气门间隙调整片在3个典型时刻的表面接触应力

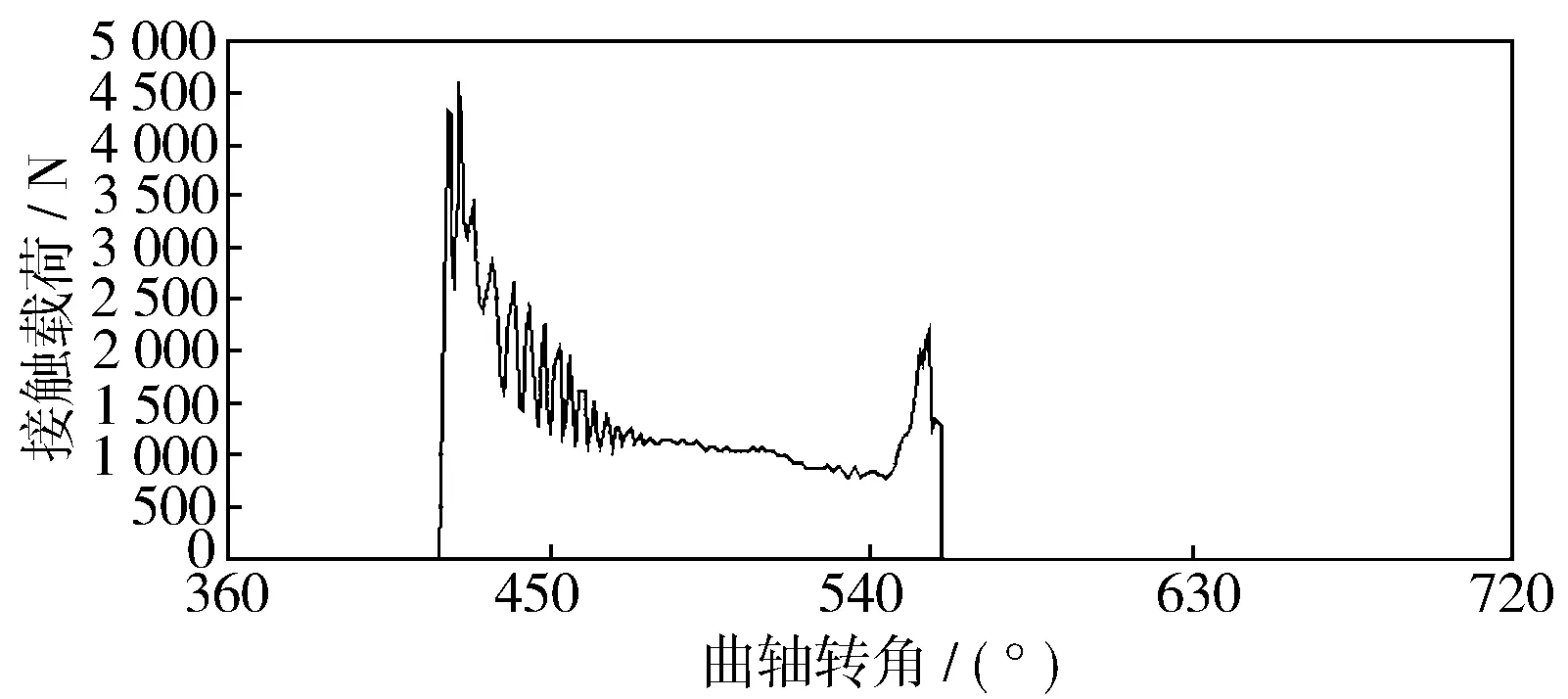

从图5可以看出,气门间隙调整片与凸轮之间为典型的滑动接触。气门间隙调整片在与凸轮接触的过程中,同时承受垂直于表面的接触力和切向的摩擦力。发动机正常运行时,由于气门间隙调整片与凸轮之间有润滑油存在,与垂直方向的接触力相比,作用在气门间隙调整片表面的摩擦力则相对较小。图7示出气门间隙调整片表面接触载荷随曲轴转角的变化,图8示出气门间隙调整片表面接触应力随曲轴转角的变化。

图7 气门间隙调整片表面接触载荷随曲轴转角的变化

图8 气门间隙调整片表面接触应力随曲轴转角的变化

从图7和图8可以看出,发动机工作时气门间隙调整片表面承受着接触载荷的循环作用。当发动机的运行工况恒定时,气门间隙调整片表面承受的接触载荷可以近似地视为恒幅疲劳载荷;当发动机在变工况条件下运行时,气门间隙调整片表面承受的接触载荷变为变幅疲劳载荷。

根据气门间隙调整片的载荷特征可以看出,在接触疲劳强度不满足设计要求或接触应力过大的情况下,气门间隙调整片在接触疲劳载荷作用下其表面缺陷将成为裂纹源,裂纹从表面开始,并向下扩展分叉,进而发生剥落形成凹坑。由故障件可以清楚地看出气门间隙调整片由接触疲劳破坏造成的凹坑。

2 气门间隙调整片的可靠性建模与既有可靠性评价

发动机任务剖面是进行气门间隙调整片可靠性分析与寿命评价的前提。本研究以“装甲车辆柴油机台架试验”中规定的耐久性考核试验剖面为依据,进行气门间隙调整片的可靠性建模与既有可靠性评价。发动机的耐久性试验剖面的一次循环如图9所示,该耐久性试验剖面主要由以下4种工况组成:

1) 转速为标定转速,扭矩按外特性;

2) 转速为标定转速的88%,扭矩按外特性;

3) 转速为标定转速的80%,扭矩按外特性;

4) 转速为最大扭矩转速,扭矩为最大扭矩。

由于这4种工况在发动机耐久性考核试验剖面中占据很大比例,且发动机在空载运转时气缸排气压力相对较低,因此,将这四种工况作为气门间隙调整片接触应力计算的条件。图10和图11分别示出发动机在标定转速(2 200 r/min)工况下运行时气门间隙调整片表面的接触载荷与接触应力。对应发动机耐久性考核试验剖面中4种典型工况时气门间隙调整片表面的最大接触应力分别为755,726,708,648 MPa。

图9 发动机耐久性台架考核试验剖面的一次试验循环

图10 标定转速工况下气门间隙调整片表面的接触载荷

图11 标定转速工况下气门间隙调整片表面的接触应力

由于该气门间隙调整片安装在四冲程发动机上,曲轴旋转两周时气门间隙调整片经历一次循环载荷作用。因此,当发动机在转速为n的工况下运行t小时时,气门间隙调整片经历的循环载荷作用次数可以表示为

(1)

根据图9所示的发动机耐久性考核试验剖面,由Miner累积损伤法则和式(1)可知,对应发动机的一次耐久性试验剖面循环,气门间隙调整片的接触疲劳累积损伤量ΔD为

(2)

式中:Ni为第i种工况气门间隙调整片接触应力对应的疲劳破坏循环次数;ni为第i种工况的发动机转速;ti为一次耐久性试验剖面循环中第i种工况运行时间。

当以发动机耐久性试验剖面循环数w作为气门间隙调整片的寿命度量指标时,可以得到气门间隙调整片对应接触疲劳失效模式的功能函数:

(3)

进一步,可以得到气门间隙调整片的可靠度计算模型:

(4)

令xi=lgNi,采用二阶矩法,气门间隙调整片接触疲劳失效的功能函数可以表示为

(5)

功能函数Z的均值和标准差分别为

(6)

(7)

式(4)所示的气门间隙调整片的可靠度计算模型可以表示为

(8)

由于发动机经历一次耐久性考核试验剖面循环的运行时间为10 h,基于发动机的耐久性考核试验剖面,当以发动机试验时间t为寿命度量指标时气门间隙调整片的可靠度计算模型为

(9)

运用式(9)所示的可靠性评价模型,对该气门间隙调整片的既有可靠性进行分析。该气门间隙调整片在改进前所采用的材料为38CrNiMoAlA合金钢,为提高其表面硬度,采取了氮化处理工艺。根据38CrNiMoAlA合金钢的接触疲劳性能数据,其接触疲劳寿命对数均值与对数标准差和应力之间的关系可以近似地表示为

μlgN=9.018-0.001 924·s,

(10)

σlgN=6.24-0.000 336·s。

(11)

将不同工况下气门间隙调整片表面的最大接触应力以及式(10)和式(11)所示的接触疲劳强度参数代入式(9),便可以计算得到基于发动机耐久性考核试验剖面的气门间隙调整片可靠度随试验时间的变化规律(见图12)。

从图12可以看出,气门间隙调整片的可靠度随试验时间的增加逐渐降低。当试验时间达到200 h后,气门间隙调整片的可靠度明显降低;当试验时间达到400 h,气门间隙调整片的可靠度将降低到0.8以下。显然,该气门间隙调整片的可靠性不能够满足发动机的使用要求。

3 气门间隙调整片的可靠性增长措施及其有效性研究

针对该气门间隙调整片存在的可靠性不足问题,根据气门间隙调整片的故障树分析结果与失效机理,并结合该发动机的实际情况,从结构、材料和工艺等方面研究制定了该气门间隙调整片的可靠性增长措施:

1) 在结构方面,通过减小气门导筒顶部加工退刀槽尺寸和优化凸轮型线,减小气门间隙调整片的接触应力,并降低局部接触载荷加载频率。图13示出气门导筒顶部加工退刀槽示意。

图13 气门导筒顶部加工退刀槽示意

图14示出减小导筒顶部退刀槽尺寸后在3个典型时刻气门间隙调整片的表面接触应力。从图14中可以看出,减小导筒顶部退刀槽尺寸后气门间隙调整片表面的接触应力有不同程度的降低。因此,采取“减小气门导筒顶部加工退刀槽尺寸”的措施可以改善气门间隙调整片表面接触载荷分布的均匀性,降低气门间隙调整片与凸轮的接触应力,进而提高气门间隙调整片可靠性。

2) 在材料方面,针对气门间隙调整片的失效机理,将气门间隙调整片材料由接触疲劳性能一般的38CrNiMoAlA合金钢更换为接触疲劳性能较好的GCr15合金钢。根据GCr15合金钢的接触疲劳性能参数,其接触疲劳寿命对数均值与对数标准差和接触应力之间的关系可以近似地表示为

μlgN=10.85-0.001 603·s,

(12)

σlgN=7.907-0.000 496·s。

(13)

气门间隙调整片材料更换为GCr15合金钢后,根据GCr15合金钢的接触疲劳强度参数以及不同工况下气门间隙调整片表面的最大接触应力,运用可靠性模型计算得到基于发动机耐久性考核试验剖面的气门间隙调整片可靠度随试验时间的变化规律(见图15)。

图14 在3个典型时刻气门间隙调整片的表面接触应力

图15 采用GCr15合金钢后气门间隙调整片可靠度的变化

从图15可看出,采用接触疲劳性能较好的GCr15合金钢后,气门间隙调整片的可靠性显著提升,其可靠度能够在长时间内保持较高水平。

3) 在工艺方面,从机械加工、热处理、装配等三方面入手,提高气门间隙调整片的接触疲劳强度,即严格控制磨削与抛光加工工艺,保证气门间隙调整片的表面加工质量,减少气门间隙调整片表面的微裂纹源;同时,优化气门间隙调整片的热处理工艺,合理控制气门间隙调整片表层与心部的硬度及其分散性;此外,对气门间隙调整片的正反面做标记,严格控制装配工艺,防止出现“装配过程中由装反造成的接触疲劳强度下降”的情况。

针对该柴油机气门间隙调整片的实际情况,综合采取“减小气门导筒顶部加工退刀槽尺寸和优化凸轮型线”、“更换气门间隙调整片材料”、“提高气门间隙调整片的表面加工质量,优化气门间隙调整片的热处理工艺,对气门间隙调整片的正反面做标记”等可靠性增长措施,对柴油机气门间隙调整片进行了改进与优化。

为验证改进后气门间隙调整片的可靠性,对改进后的气门间隙调整片可靠性进行了试验验证。将改进后的气门间隙调整片安装在发动机上,按照图9所示的耐久性考核试验剖面进行了500 h试验。图16示出发动机考核试验结束后的气门间隙调整片,从图中可以看出,改进后的气门间隙调整片表面完好,未出现任何异常损坏。

图16 随柴油机考核后的气门间隙调整片

4 结束语

针对气门间隙调整片的表面剥落与异常磨损故障,研究了气门间隙调整片的故障模式及其失效机理,指出接触应力过大与接触疲劳强度不足是导致气门间隙调整片发生故障的主要原因。建立了基于发动机耐久性试验剖面的气门间隙调整片可靠性评价模型,并运用建立的可靠性模型对气门间隙调整片的既有可靠性以及改进措施的有效性进行了评价。研究了气门间隙调整片的可靠性增长措施,对改进的气门间隙调整片进行了试验验证,结果表明,采取的可靠性增长措施得当有力,改进后的气门间隙调整片可靠性得到显著提高。