残余总线仿真平台在新能源汽车上的应用

熊杰,金振华,2

(1.清华大学汽车工程系国家重点实验室,北京 100084;2.北京电动车辆协同创新中心,北京 100084)

新能源车相对传统燃油汽车有节能环保的优势,随着国家对环境治理的不断重视,新能源车也迎来了越来越好的发展时机。新能源车控制器的开发是新能源车发展的重要内容,控制器在前期开发过程中,需要大量的台架试验和道路试验[1-3]。新能源车上有整车控制器、BMS控制器、电机控制器等,汽车控制器之间通过内部高速CAN总线进行数据通信。如果要验证目标控制器的内部CAN通信功能,按常规的测试方法,需要连接多个控制器实物进行通信,国内外台架测试一般使用这种方案,其优势是测试结果更接近真实情况,不足是系统复杂,成本高。采用残余总线仿真的方法可以验证目标控制器的CAN通信功能,减少控制器测试系统的复杂度并大大降低测试成本[4-7]。本研究提出了一种新能源汽车控制器残余总线测试平台的设计方法,可以有效验证目标控制器的CAN通信功能。

1 总体设计

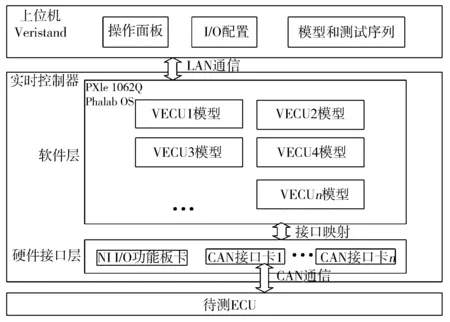

新能源车控制器主要有整车控制器、电机控制器、电池管理系统控制器等[8-14]。残余总线仿真系统原理见图1。上位机运行Windows操作系统和NI Veristand软件测试环境。残余总线仿真的目的是通过计算机仿真模型来模拟CAN通信网络中除待测控制器以外的CAN通信节点。在整个CAN通信网络中,其实是一个真实的待测控制器和多个虚拟的控制器进行CAN通信。这些虚拟的控制器我们称为VECU,这些VECU根据它们功能特点的不同,有不同的算法模型,这些算法模型通常使用第三方工具MATLAB/Simulink/Stateflow搭建。通过离线仿真可以对VECU的算法模型进行初步的功能验证。模型通过上位机电脑MATLAB/Simulink软件编译器编译为DLL文件,下载到一个运行实时操作系统的基于PXI架构的实时控制器上就可以实时运行了,VECU算法模型的输入输出参数可以很方便地映射到实时控制器硬件板卡的相应I/O通道上。在上位机电脑上通过Veristand软件平台可以实时控制多个VECU的CAN通信状态,在PXI实时控制器中可以下载并运行多个VECU的模型。待测ECU在与VECU进行CAN通信时,其通信过程和真实的ECU通信是一样的,可以通过观测通信总线的状态和信号传递时序发现CAN通信是否正常工作,比如数据帧是否有丢帧等情况。用残余总线仿真平台进行待测控制器的CAN通信功能测试和用实物控制器进行CAN通信功能测试相比较,可以评估残余总线仿真的有效性。

图1 残余总线仿真系统原理

2 硬件设计

本研究设计的残余总线仿真系统采用基于PXI架构的实时控制器及配套的I/O接口板卡搭建。PXI是一种开放的仪器总线,它的特点是具备坚固的工业封装以及插针式结构,具有丰富的I/O、通信接口卡以及定时和触发能力[13]。残余总线仿真系统硬件设计见图2。系统组成结构包括上位机、下位机及信号接口板。上位机采用一台工业控制PC,安装有Veristand软件环境以及Visual Studio C代码编译器。下位机结构包括PXI-1062机箱、PXI-8115控制器、PXI-8512 CAN通信接口卡。信号接口板的作用是将各个板卡的I/O信号线引出,方便与待测控制器进行线束连接。下位机硬件为PXI系统,在PXI实时控制器上运行PharLab实时操作系统,通过TCP/IP网络方式与上位机连接,其功能主要是实现程序的下载和实时数据的传输,实现上位机对整个系统主要参数的实时观测。

图2 残余总线仿真系统硬件设计

3 软件设计

3.1 基于Veristand的软件设计

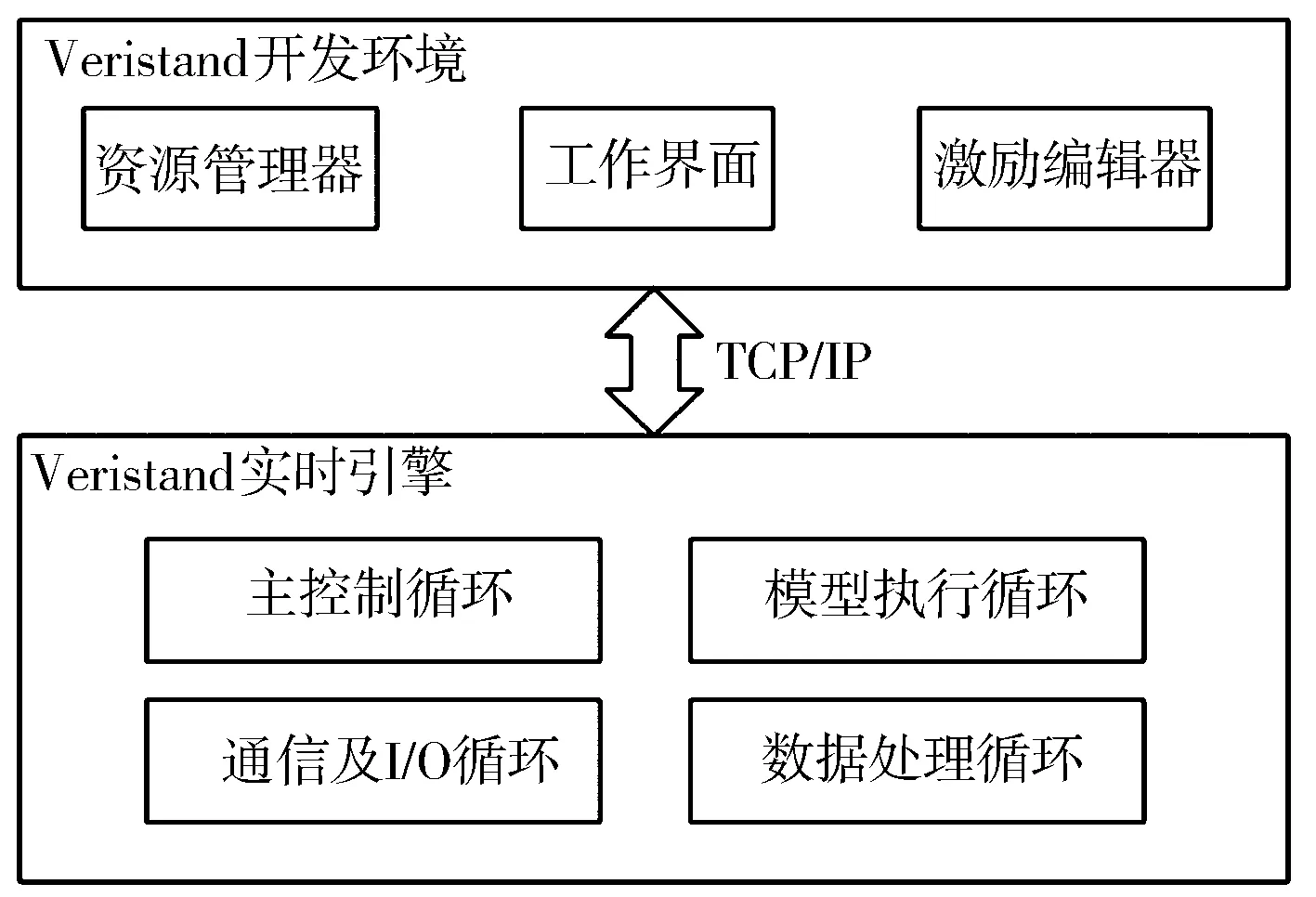

Veristand是针对HiL仿真测试系统而开发的软件环境,其工作原理见图3。

图3 Veristand工作原理

Veristand能够配置模拟、数字和基于FPGA的硬件I/O接口,能够从NI LabVIEW和MathWorks Simulink等建模环境中导入控制算法和仿真模型,能够配置激励生成、记录数据、计算通道和事件报警,能够利用操作界面实时在线监控运行任务并与之交互。Veristand开发环境运行于上位机,其中资源管理器对实时应用程序进行定义,一个典型的实时应用程序需要配置控制模型、硬件I/O接口及通信接口;工作界面包含可自由编辑的人机接口界面,界面主要有多种输入控件和显示控件可以与实时应用程序进行交互;激励编辑器用于创建测试脚本,可以实现自动化测试。Veristand实时引擎在下位机运行,主要实现模型算法的运行、参数更新、I/O通道刷新以及参数和故障报警灯功能。其通过TCP/IP网络与上位机进行通信,发送实时的运行数据,同时接收上位机设定的相关参数。Veristand定时功能由硬件来实现,控制精度可达微秒级别,同时引擎可执行多个定时循环。

3.2 充电机模型

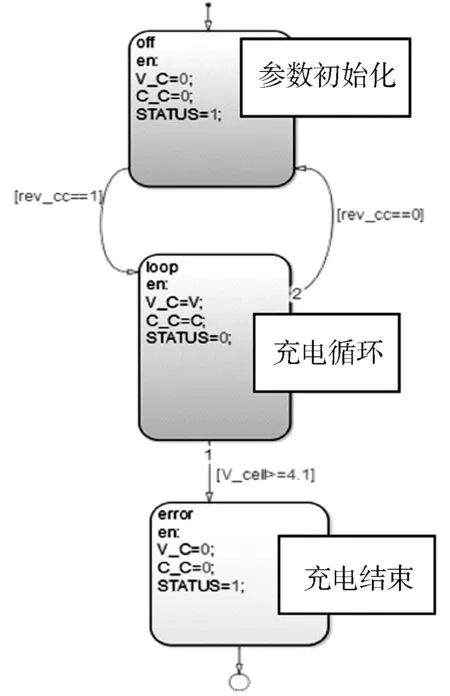

本研究以车载充电机作为一个CAN通信节点与BCU进行通信。充电机Stateflow模型(见图4)主要分三部分:初始化、充电循环、充电结束。初始化模块主要对充电机状态进行初始化,充电机状态包括充电机工作状态、充电机充电电流、充电机充电电压;充电循环模块功能是与BMS进行握手通信后,按照BMS充电指令进行充电循环;充电结束模块判断电池是否充满电量和充电异常情况,如果满足条件将会关闭充电机输出,停止工作。

图4 充电机模型

3.3 电池模型

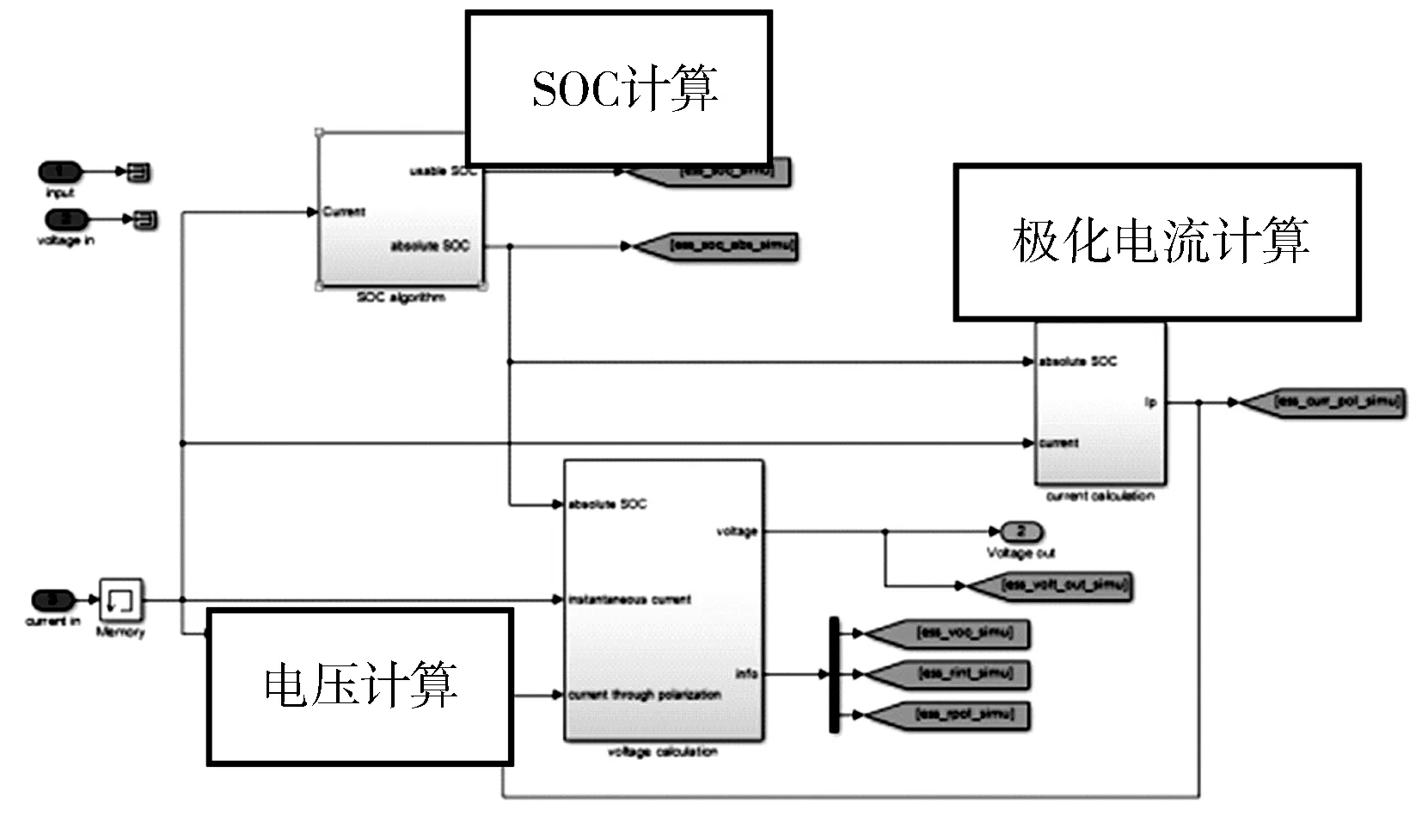

电池模型(见图5)采用二阶电池模型,戴维南等效电路模型。电池模型主要有三个模块:SOC计算、电压计算、极化电流计算。电池模型有2个独立的回路,一个是电流源,一个是电压源,可以仿真电池的极化现象和自放电现象[14-15]。在电池放电达到截止电压时,定义SOC为0,而电池完全充满到最高截止电压时,SOC为100%。电池的端电压可以通过电池管理监测芯片实时采集,用来判断电池的SOC状态。

图5 电池模型

在电池电路模型中,SOC是一个很重要的参数。计算公式如下:

(1)

(2)

Ip=f(SOC,Iinstant),

(3)

VOC=f(SOC,Ip,Iinstant)。

(4)

式中:Qr为剩余电量;Qi为初始的Ah数;Q0为标定Ah数;SOC为荷电状态;Iinstant为瞬时电流;Ip为极化电流;VOC为电池开路电压。

电池模型中单体电压可以随着充电机充电参数的变化而变化。

4 应用

残余总线测试适用于需要对被测ECU进行多个相关联ECU的CAN通信联调的情况。本研究待测ECU选择BMS的主控制器BCU,测试界面见图6。测试界面可以监测充电机和BCU的CAN通信数据和状态,也可以仿真BMU的功能进行电池参数采集后通过CAN数据发送,在上位机可以直接控制BMU的输出数据,实现BCU控制策略算法的验证。

图6 测试界面

4.1 BCU与BMU的通信测试

本研究待测的控制器是某混合动力汽车所用的BMS,该BMS采用主从结构,即有一个主控制器BCU,一个从控制器BMU。主控器BCU主要功能包括SOC算法、均衡策略算法、安全策略、CAN通信、充放电管理、温度管理。从控制器BMU主要功能是单体电压采集、温度采集、均衡功能。

表1示出虚拟的BMU与真实BCU进行CAN通信的部分数据。此系统可以实时测试BCU与BMU的通信功能,如果有通信异常或报错会在Veristand的人机接口界面实时观测到。此系统也可以通过Veristand软件环境注入故障信息,观察BCU的响应,此功能不作详细描述。

表1 BMS内部CAN通信部分数据

4.2 BCU与充电机通信

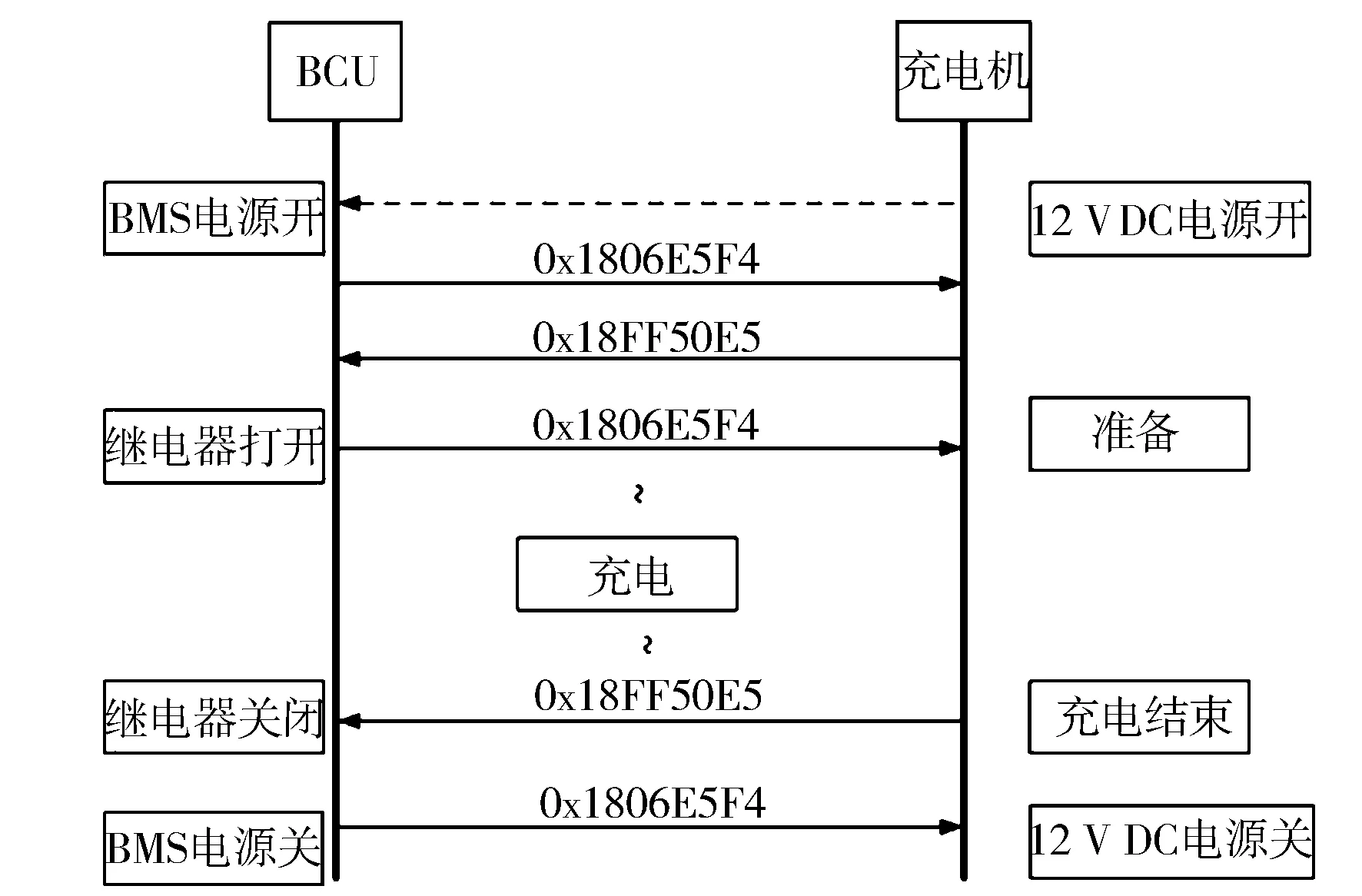

本研究需要仿真的充电机为车载充电机,型号为CH4110-14420,适用于144 V锂电池组,输入电压是220 V,额定输出电压是144 V,充电电流最大20 A。车载充电机具有CAN通信功能,这样有利于在充电过程中随时控制充电机的状态。因此将该款充电机作为CAN通信网络中的一个通信节点,可以与CAN通信总线进行数据通信,也可以与通信总线上的其他CAN通信节点进行数据通信。在充电前,BCU需要和充电机进行CAN通信握手,充电机向BCU发送充电机是否允许充电的CAN报文(0x1806E5F4),如果允许充电,BCU会发送一帧CAN报文命令(0x18FF50E5),根据锂电池当前的状态,输出锂电池需要的最大充电电压、最大充电电流和充电机控制字状态。

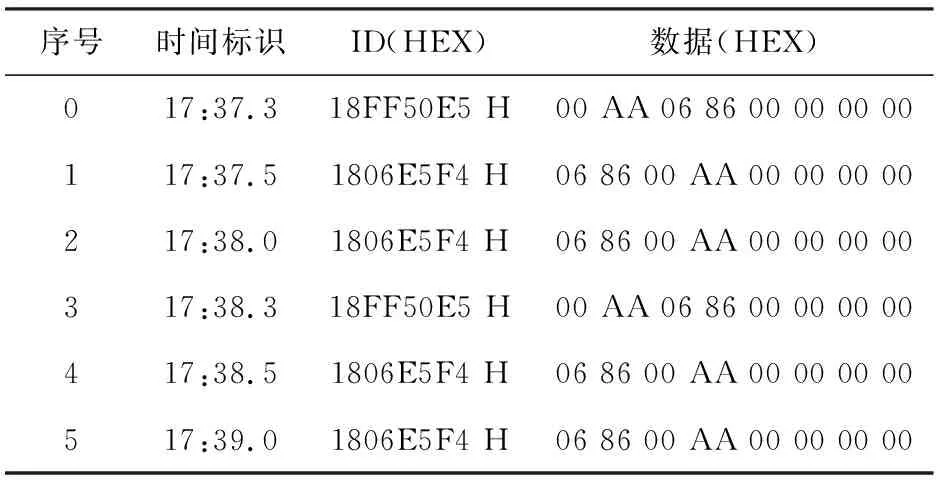

本研究针对BCU进行残余总线仿真测试,充电机作为CAN通信网络中的一个通信节点,采用计算机模型仿真取代真实的充电机,方便进行充电机控制和测试,也更加安全。表2示出了BCU和充电机的CAN通信过程。

表2 BCU与充电机CAN通信部分数据

对于充电机和BCU之间的通信故障、通信延时等问题,都可以通过残余总线仿真测试系统进行观察和调试。根据充电机和BCU的通信时序(见图7),可以知道两个CAN通信节点之间的通信过程,通过残余总线仿真平台试验可以得到两者通信的通信时序。

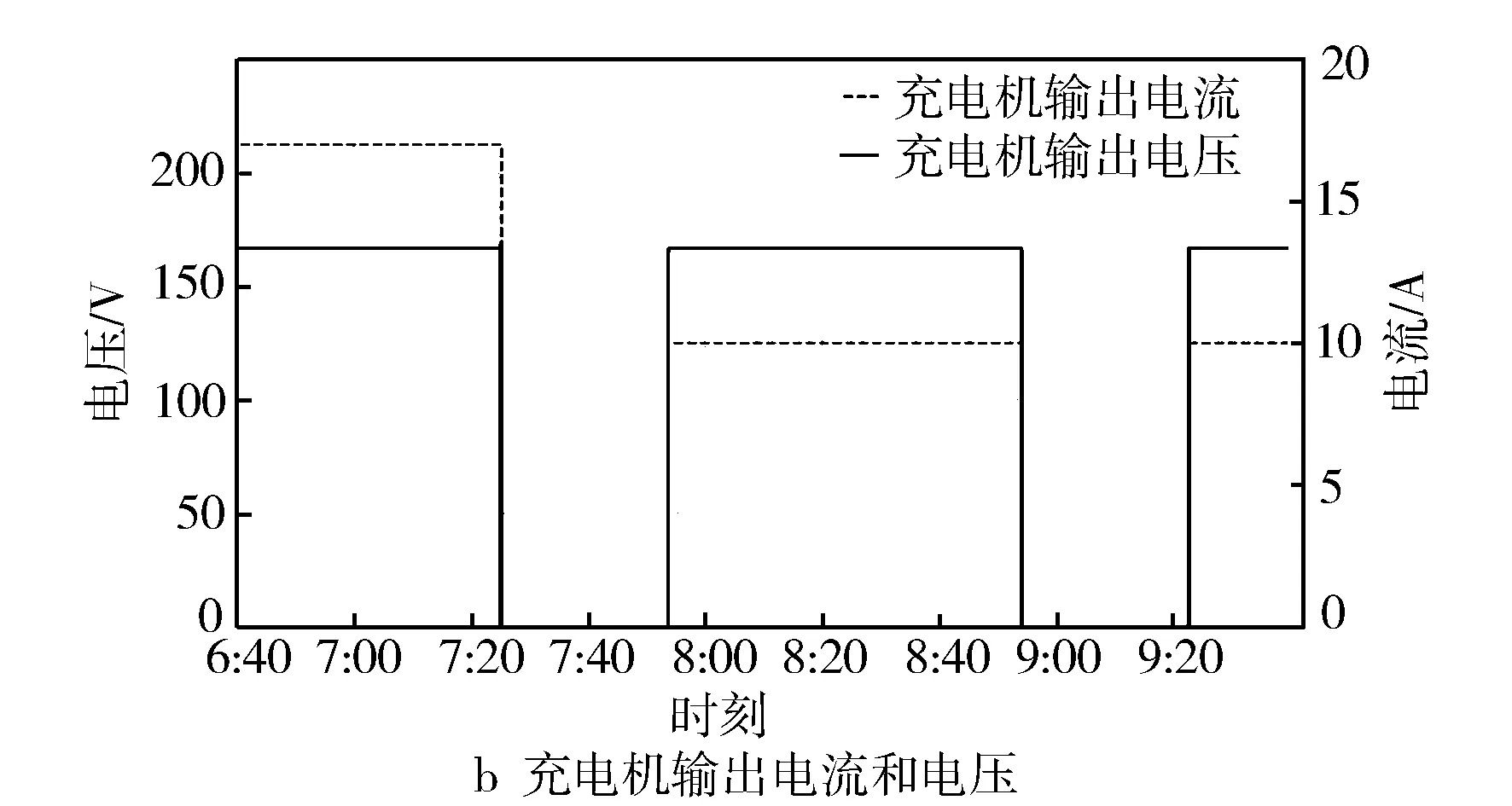

图8示出了多个ECU进行联调BCU的响应情况。试验过程中,只有被测对象BCU采用了实物,而其他ECU为VECU,即模型算法。在试验前,已知锂电池单体的允许最高电压为4.15 V,当超过该值继续充电的话,会严重损害电池。电池管理系统具有单体电池过高保护功能,如果单体电压超过限值,BCU会强制断开充电回路。在试验过程中,可以在上位机通过Veristand软件平台对整个残余总线仿真系统进行监控和实时控制。通过在上位机控制面板上控制电池模型的电压输出参数,可以给某个单体电池提高电压以达到加快试验进度的作用。正常充电过程中,充电电压(CAN_CCS_CHAR_V)和充电电流(CAN_CCS_CHAR_C)分别为160 V和17 A,当单体最高电压在7:20时刻达到4.15 V以上,会触发BCU的安全保护控制策略,BCU会向充电机发送CAN控制命令停止充电机充电,此时BCU发送的控制命令字节(CAN_BMS_CTL_CHA)值为1,充电机的充电电压(CAN_CCS_CHAR_V)和充电电流(CAN_CCS_CHAR_C)输出都为0。当单体最高电压降低到4.15 V以下时,BCU经过t时间(程序设置的延迟时间)的延时后会重新进入充电循环,此时BCU发送的控制命令字节(CAN_BMS_CTL_CHA)值为0,此时单体最高电压在7:50时刻降低到4.1 V,充电机的充电电压还是160 V,充电电流已经下降到10 A。当单体电池的电压再次充电到4.15 V以上时,在8:50时刻,BCU又给充电机发送了停机指令,充电机的充电电压和充电电流又迅速降为0。BCU响应结果与预设的结果一致,即证明本研究设计的残余总线仿真系统具有验证控制器的控制策略的功能。

图7 充电过程通信时序图

图8 BMS充电功能验证

5 结束语

基于PXI实时控制器搭建一套控制器HIL测试系统。该HIL系统主要应用于控制器的CAN通信总线测试,通过残余总线仿真技术,大大降低了系统复杂度,降低了系统的测试成本,提高了测试效率。该仿真平台可以用于BMS通信功能测试中。对BMS进行通信功能测试只是残余总线仿真技术应用的一个方向,采用类似的设计思路,可以容易地搭建新能源汽车其他控制器的CAN通信测试系统,比如可用于整车控制器、电机控制器等ECU的残余总线测试。