大齿轮断裂的失效分析与工艺改进

张晓阳 齐永丰 刘苹

摘要:大齿轮在热处理调质过程中,拉筋发生断裂。通过对大齿轮的化学成分、铸态组织的分析,结合调质过程的分析,得出2个大齿轮断裂的原因,一是终冷温度太低,产生较大的组织应力和热应力;二是铸造缺陷在冷却过程中会产生较大的压应力,成为断裂的裂纹源。分析失效机理并总结工艺改进措施,研究在该铸态条件下如何避免再次发生此类失效。

关键词:大齿轮;断裂;调质;铸件

1 引言

大齿轮是矿山混合机的主要部件之一,用于传动装置。该大齿轮为铸件,外观尺寸如下:外径为4.5m,内径为4.1m,宽度为0.5m。材质为ZG310-570,重量12吨,技术要求为调质,硬度范围197-227HB。该大齿轮的设计采用分半的结构铸造,热处理调质后均开裂。

2 失效分析

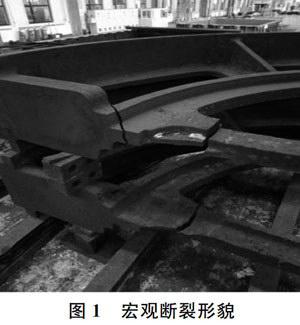

大齿轮在淬火时发生断裂,其中第一半开裂1处,第二半开裂3处,裂纹位置在拉筋与腹板的连接处,断裂形貌为纵向断开式,断裂处的宏观形貌如图1所示。

采取以下3种措施来分析断裂失效的原因:查看视频记录,找出淬火操作是否存在问题;在大齿轮的裂口附近位置取末进行化学分析,验证材质是否正确;将断裂处错开,露出断口外貌,分析形貌形成的原因。

(1)查看工艺执行情况。大齿轮调质工艺为630℃保温2h,860℃保温4h后水冷,570℃保温6h后空冷。经过查看现场视频记录,发现淬火冷却时间太长,达到30分钟,工件已经冷透,终冷温度基本达到50℃以下。一般淬火冷却时间会按照冷却经验公式t=α×D来计算,其中t为冷却时间(S),D为工件有效厚度(mm),α为冷却系数(S/min)。当采用水冷时,α为1.5-2。大齿轮的有效厚度为200mm,按照公式计算,大齿轮的最大冷却时间不能超过6.5分钟。淬火时间太长就会导致表层产生的拉应力及心部产生的压应力同时作用于工件,当应力增大到该温度下的屈服强度时便造成表面伸长和心部压缩的塑性变形,就会造成工件开裂。

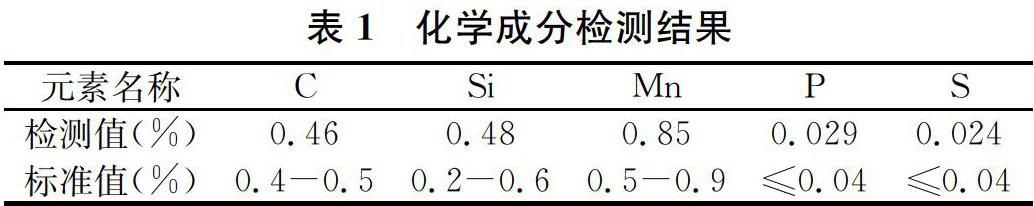

(2)对大齿轮进行化学成分分析,在裂纹附近钻取金属末进行检测,检测结果如表1所示,大齿轮的化学成分符合《GB/T11352-2009一般工程用铸造碳钢件》标准中关于ZG310-570牌号钢的规定。

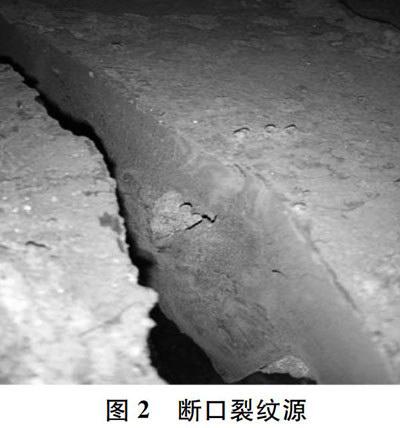

(3)分析断口形貌。大齿轮开裂的位置在拉筋与腹板的连接处,表面为毛坯面。将断面错开后,观察断口形貌,宏观可见气孔和缩松2种铸造缺陷,此为产生断裂的裂纹源,见图20在淬火过程中,由于组织疏松,气孔和缩松处会产生巨大的压应力,产生裂纹后向外扩展,导致整个拉筋裂开。

综上所示,造成失效的原因有2个:冷却时间太长,造成终冷温度太低,产生较大的组织应力和热应力;铸件断开处宏观可见的气孔和缩松为断裂的裂纹源,这2种缺陷在冷却过程中产生较大的压应力。

3 工艺改进

通过提高淬火后的终冷温度以及控制冷却速度的方式,来降低工件开裂的风险。提高终冷温度的目的是降低组织应力,控制冷却速度的目的是降低热应力。提高终冷温度会减小开裂的倾向,但对碳钢和低合金钢的大型铸件来说,即使采用激冷的冷却方式,也不能获得马氏体组织,硬度就无法达到要求。所以适当的降低终冷温度是有好处的,终冷温度控制在300±50℃左右即可。心部终冷温度是指回火升温以前心部冷却必须达到的温度,截面较大的铸件,为了防止产生较大的内应力,在心部降温到终冷温度以前,冷却工艺就已经停止,工件已从冷却介质中转到回火炉中,所以工件的心部温度随着工件离开冷却介质装入回火炉的整个期间仍然不断降低,一直达到必须的终冷温度。

因此根据工件的有效厚度,计算出淬火水冷的时间、缓冷的时间以及次数、终冷温度等,编制主要的冷却工艺如下:水冷2分—空冷30秒—水冷1分—空冷30秒—水冷1分—空冷1分—水冷1分—空冷,冷却后的工件温度在300±50℃左右。空冷目的是减小热应力,因为在工件快速冷却过程中表层先冷,中心后冷,始终存在表心温差,在冷却初期表层温度的下降比心部快,表层的较大收缩受到心部的牵制,表层产生拉应力,心部产生压应力,当应力增大到该温度下的屈服强度时,便造成表面伸长和心部压缩的塑性变形,就会造成工件开裂。尤其铸件内部组织的均匀性和致密性较差,与锻件比较在同等条件下的应力更容易开裂。所以采取间隙性的空冷方式可以降低表面的冷却速度,使得心部较高的温度向表层传导,降低表心温差和冷却速度,防止开裂。

4 实施过程及力学性能验证

该组大齿轮产生裂纹下废后,厂家重新铸造了一组。在车间调质时,按照工艺改进后的方案执行,将水冷时间、缓冷时间、冷却速度、终冷温度、回火温度等一系列参数细化到具体数值,在工艺上标明,工人按此操作。调质后没有出现裂纹,且齿轮硬度合格,对试样进行力学分析,验证其力学性能是否合格,检验结果见下表。

5 结论

(1)淬火冷却时间太长,造成终冷温度太低,产生较大的组织应力和热应力,导致工件表层产生的拉应力及心部产生的压应力同时作用于工件,当应力增大到该温度下的屈服强度时便造成表面伸长和心部压缩的塑性变形,就会造成工件开裂。通过提高淬火后的终冷温度(300±50℃)以及控制冷却速度的方式,来降低工件开裂的风险。

(2)铸件断开处宏观可见的气孔和缩松为断裂的裂纹源,在淬火过程中,这两种缺陷气孔和缩松處会产生巨大的压应力,产生裂纹后向外扩展,导致整个拉筋裂开。

参考文献

[1]樊东黎.热处理手册[M].北京:机械工业出版社,2004.

[2]湖光立,谢希文.钢的热处理[M].西安:西北工业大学出版社,2004.