双组份聚氨酯复合材料反应特性的研究

姚克俭,张 彪,李晓飞

(合肥安利聚氨酯新材料有限公司,安徽合肥231200)

聚氨酯材料因其结构具有很宽的可设计范围,成为一种应用广泛的高分子材料,被誉为“第五大塑料”[1]。自从1930年德国拜尔博士发明聚氨酯后,众多科学家和工程师将其优异的物理性能与各种加工工艺相结合,获得各种实际应用的高分子材料产品如橡胶、纤维、塑料、涂料、粘合剂、泡沫等。其中工艺技术的发展最具代表性的应为反应注射成型(RIM),该技术出现于上世纪60年代的德国,具有节能和环保优点,是直接从低聚体单体或齐聚物成型的一种工艺过程。在当今汽车工业界,反应注射成型聚氨酯已用于各种硬度的汽车零部件,例如汽车座椅用软质聚氨酯泡沫,汽车方向盘用半硬质聚氨酯泡沫,汽车保险杠用纤维硬质增强聚氨酯弹性体。这三种类型聚氨酯硬度差异充分体现了聚氨酯产品物性的多样性。聚氨酯复合材料也是汽车工业的重点发展方向之一,当前除了碳纤维增强硬质结构复合材料外,汽车用合成革柔性聚氨酯复合材料也在持续发展中[2]。而用于合成革的微米/纳米填料增强技术也得到相应发展和应用,其柔性增强方法不仅可提高聚氨酯材料的物理性能,还能获得聚氨酯合成革预先设计的低模量手感和表面触感。本文设计模型二组分聚氨酯复合材料体系,采用DSC表征该体系反应过程及特点。所述测量方法和基本实验数据可以更好地理解双组分柔性聚氨酯复合材料的反应过程。

1 实验部分

1.1 实验原料

二环己基甲撑二异氰酸酯(HMDI)(化学纯,Aldrich公司);聚醚多元醇(环氧乙烷封端)(工业品Lupranol 2090,BASF公司);1,4-丁二醇(化学纯,分子量90,Aldrich公司);三乙烯二胺催化剂(工业品DABCO-33LV,Air Product公司);二月桂酸二丁基锡(化学纯,Sigma公司);改性蒙脱土(工业品Cloisite 20A,d=2.42 nm,Nanocor公司)。

1.2 实验仪器

DSC为Ta公司的MDSC 2090,温度范围-100℃/250℃,升温速度3℃/min,铝样品盒所备的样品重量5~10 mg。采用高纯氮保护样品。

应力/应变拉力仪器为Lloyd Instrument公司L 2000 R,标准为BS903,拉伸速度为500 mm/min。

1.3 实验样品制备

根据实验方案的设计目标,将一定比例聚醚多元醇、扩链剂丁二醇、催化剂混合为可制备一定硬段含量聚氨酯的组合聚醚(B组分)。在此基础上加入改性蒙脱土制成一定填料含量的微米/纳米聚氨酯复合材料B组分。再与不同比例异氰酸酯HMDI(A组分)在盘型搅拌器以1000 r/min混合5 min,约10 mg混合物用于DSC测定反应过程的热焓变化,同时混合物倒入圆片形模具中80℃下固化24 h制成片状样品,用于应力/应变测试。

2 结果与讨论

2.1 力学性能

填料与高分子材料结合应用已有很长的历史,它通过占据体积发挥作用。由于填料的存在,高分子分子链就不能占据原来的全部空间,使得相邻高分子链段在某种程度上被固定。填料的尺寸稳定性使得高分子材料的玻璃化温度、模量等物理性能提高,但同时因填料表面的应力集中而导致极限延伸率的下降,但改性蒙脱土加入低模量聚氨酯会有不同的结果[3]。

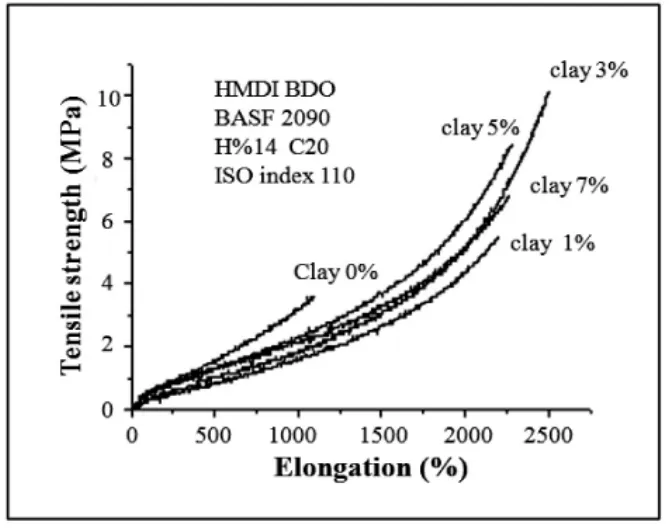

图1 不同改性蒙脱土含量对极限延伸率的影响

因改性蒙脱土的表面与高分子链有分子间的有效作用,图1显示硬段含量为14%,异氰酸酯数index为110的聚氨酯材料,加入改性蒙脱土1%~7%可让极限断裂延伸率有明显提高,图1结果呈现出改性蒙脱土3%增强延伸率程度超过30%。这结果表明该填料可能实际用于聚氨酯的增强。为了更直观地了解填料的特性,将系列聚氨酯复合材料应力-应变曲线相比较,见图2。

图2 不同填料比例的聚氨酯复合材料应力-应变曲线

图2显示聚氨酯柔性复合材料应力-应变曲线与传统橡胶S曲线一致,可用高分子大形变弹性分子理论进行分析,改性蒙脱土填料有效改变了该材料短链硬段的聚集形态结构,干扰硬段微区的集聚;填料的表面改性剂与聚氨酯聚醚软段的界面也有良好的相互增塑作用;蒙脱土具有的层状结构与聚氨酯分子插层结构影响聚氨酯分子之间的相互缠接作用。因此填料在软质聚氨酯材料可显示“软增强效应”,此填料可提高聚氨酯材料的极限拉伸强度,而不显著提高材料模量。

2.2 非等温DSC实验

2.2.1 异氰酸酯指数影响

制备双组分聚氨酯材料过程中,异氰酸酯指数index是一种重要的配方工艺参数,该参数影响聚氨酯交联分子量大小和反应混合物的流变性能,异氰酸酯与活泼氢反应会产生热效应,而DSC是一种测量聚合物样品热行为的重要方法,因此采用DSC方法确定本实验合理的异氰酸酯指数。

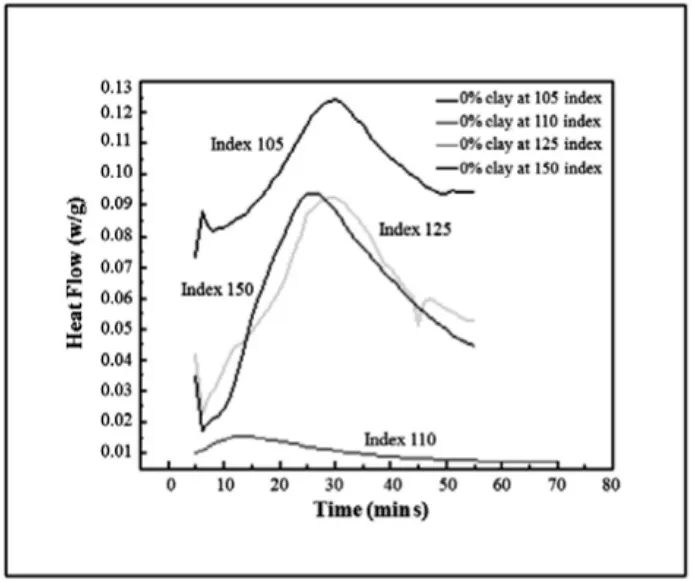

图3 不同异氰酸酯指数对反应过程的影响

图3显示在等温40℃下采集的DSC曲线的热焓峰值(时间),其结果说明,在一定条件下的反应热焓有明显的差异,因此DSC仪器可以用于连续测量双组分反应体系的变化。

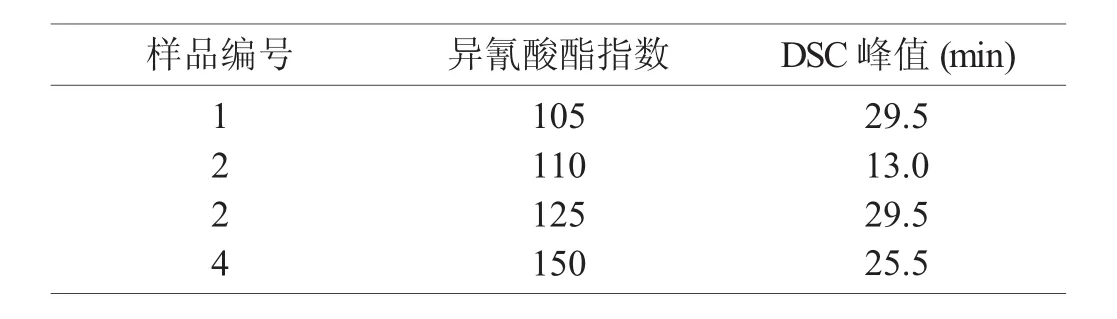

表1 不同异氰酸酯指数的反应速度影响

表1结果显示低硬度的双组分聚氨酯材料,异氰酸酯指数为110时样品混合物反应程度达到50%的时间最短,这表明其固化时间最短,而非异氰酸酯指数105或125样品,因此选择异氰酸酯指数110体系为实验基准值异氰酸酯指数。因为异氰酸酯不仅能与羟基反应,也会与聚氨酯分子链上的氢反应形成氨基甲酸酯和脲基甲酸酯键异氰酸,但异氰酸酯指数过大或过低也会降低固化过程化学反应速度。

2.2.2 填料影响

图4 不同改性蒙脱土含量对DSC热焓的影响

DSC仪器的升温速度为3℃/min,样品的重量约10 mg,图4显示不同改性蒙脱土含量对热焓曲线的影响不明显,这说明双组份聚氨酯复合材料体系的反应总热焓取决于异氰酸酯基团和活泼氢基团的反应热效应,与填料关系较小。

2.3 等温DSC实验

2.3.1 温度影响

通过等温的DSC热焓曲线可观测到不同温度下聚氨酯化学反应过程的相对变化,异氰酸酯指数为定值。

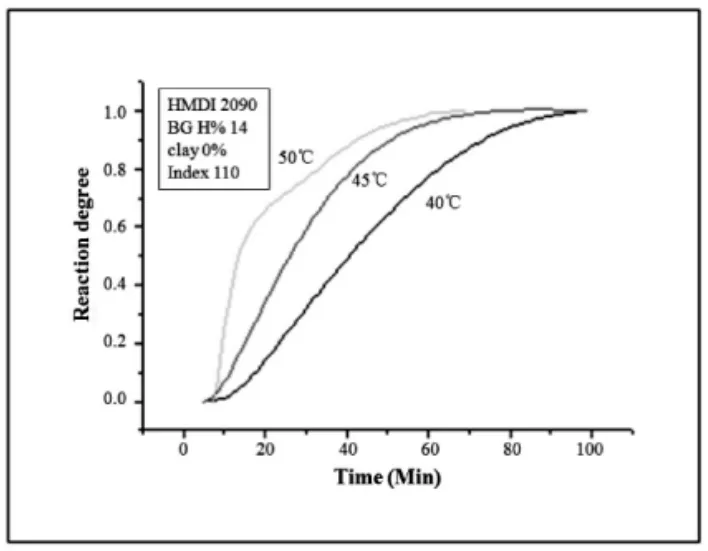

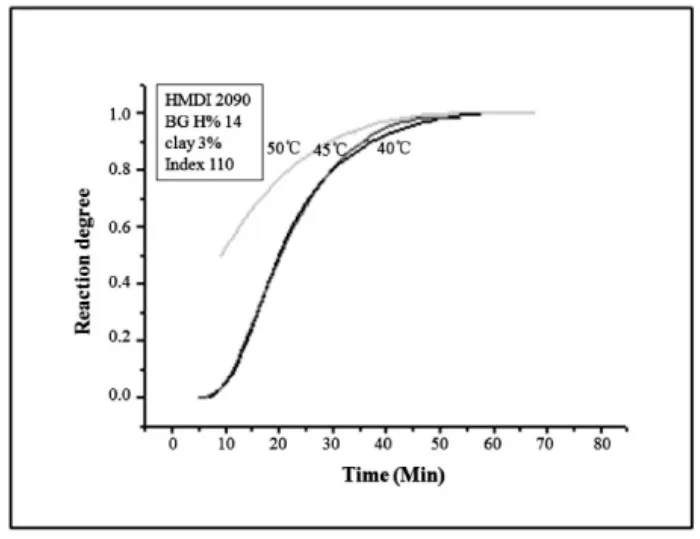

图5 不同温度下的双组份聚氨酯材料DSC结果

化学反应与温度的关系可用阿伦尼乌斯经验公式来解释,图5也显示双组份聚氨酯体系的反应过程,可以定性判断随温度上升,反应过程加快。

图6 不同温度下聚氨酯反应程度与时间曲线

DSC某时间热焓数据与总热焓之比等于反应程度[5],将图5实验数据用通用计算机软件处理,得到双组份聚氨酯体系的反应程度与时间关系曲线(见图6),图6曲线半定量说明了该体系的反应动力学与温度关系符合阿伦尼乌斯经验公式。

2.3.2 填料影响

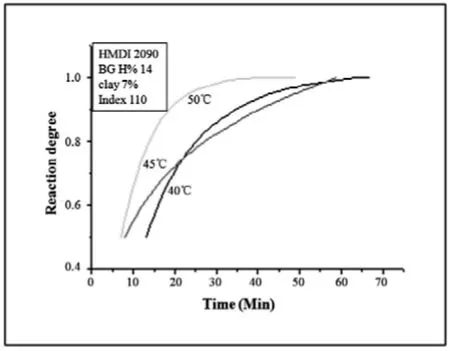

填料加入聚氨酯中可能会影响化学反应,图7是加入填料的反应体系变化。

在双组份聚氨酯体系中加入填料会改变体系的粘度,随着粘度提高,可能会让异氰酸酯基团和活泼氢基团的碰撞频率下降,因此40℃和50℃的曲线与图6曲线有区别。

对填料用量7%的双组份聚氨酯体系由DSC测量反应程度与时间的关系,见图8。

从图7与图8曲线相比较,可以判断填料对反应体系动力学过程确有较大影响。

图7 3%填料双组份聚氨酯不同温度下反应程度与时间曲线

图8 7%填料双组份聚氨酯不同温度下反应程度与时间曲线

图9 双组份聚氨酯材料反应速度/反应程度曲线以及拟合结果

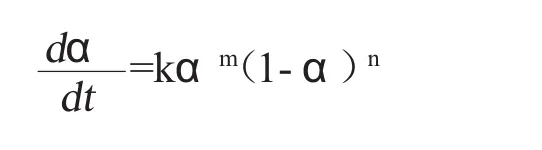

2.4 等温模型和数据处理

依靠DSC研究化学反应一般使用下列自催化动力学模型[5]:

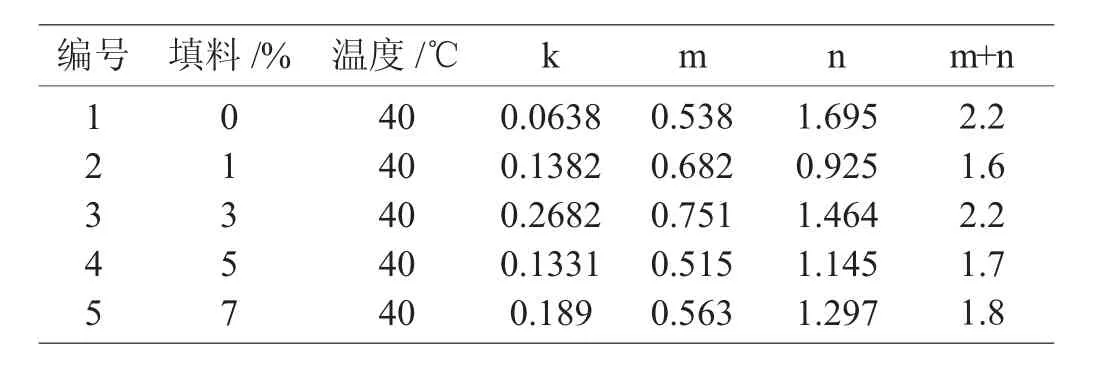

式中:α为反应程度;dα/dt为反应速率;k为表观反应常数;n、m为反应级数。通过数学软件拟合试验结果,可以获得一条曲线(见图9)。由图9可见,拟合曲线与试验曲线有较好的一致性,说明选用的模型是合适的。将不同填料含量的聚氨酯软质材料反应过程做相似的数学处理,结果见表2。

表2结果显示,聚氨酯的反应动力学常数与填料的含量有一定关系。据文献报道,聚氨酯的反应级数为2级,虽然聚氨酯柔性复合材料的反应机理更为复杂,但根据m+n结果仍可近似为2级反应。

表2 聚氨酯软质复合材料反应常数拟合结果

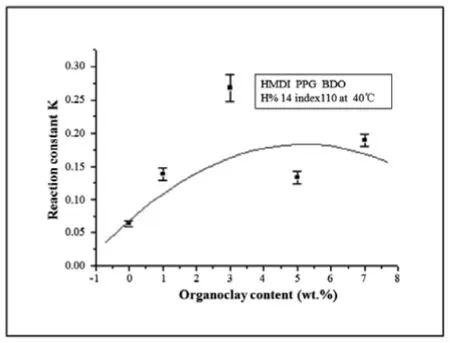

图10 拟合反应常数/填料含量曲线

从图10可以看出,填料加入量加大会导致表观反应常数变大,这是因为填料含有金属阳离子和有机胺阳离子,这些微量成分会起催化作用而导致反应速率加快。但加入量大于3%后,在40℃表观反应常数有下降趋势,这是由于体系粘度上升,阻碍了反应基团的有效碰撞,从而反应速率下降。

3 结论

(1)实验结果表明,DSC分析方法可用于双组份聚氨酯柔性复合材料的反应过程定量研究。

(2)微米/纳米技术可用于柔性聚氨酯材料的增强,不明显提升物理参数模量,但其填料对于反应过程和动力学有一定影响。

(3)该体系中填料含量对表观化学反应常数具有非线性影响,这和填料的化学性质和物理性质相对应,其曲线变化节点大约为3%。