变速器铸钢拨叉叉口断裂失效分析

刘海云 邓小梅

(格特拉克(江西)传动系统有限公司,江西 南昌 330013)

1 简介

变速器拨叉常用有铸钢件、冲压件和压铸铝合金件。其中压铸铝合金件以其重量轻的优势应用最广,但有时在实际设计中,由于结构的限制,使用压铸铝合金件其设计强度不够,而铸钢件能用于多种不同的工况,其综合力学性能优于其他任何铸造合金,加上其成本的经济性和设计的灵活性,尤其是形状复杂和中空结构的零件,设计人员往往会采用铸钢件拨叉。

某铸钢件拨叉,材料为ZG310-570,为中空结构,形状比较复杂,铸造工艺受到零件的尺寸、模具浇口位置、模具的结构等各种因素的影响,容易产生夹杂物、气孔、缩孔、缩松和裂纹等铸造缺陷,在开发初期,该零件在换挡过程中出现叉口断裂(图1B处),为了查找其断裂产生的原因,对零件进行了外观检测、磁粉探伤、断口分析、材料分析、工艺过程排查,CAE分析等,确定了零件断裂产生的原因,并提出了相应的解决措施和预防措施。

2 检测分析

2-1 外观及探伤检测

拨叉如(图1)所示,叉口部位A为高频淬火区,B为裂纹位置。

对同批次零件进行磁粉探伤,未发现有裂纹,然后进行X光探伤检测,发现部分零件内部有铸造气孔如(图2),对有气孔的零件进行目测,发现在其叉口底部表面有裂纹如(图3)。重新用煤油清洗零件,再次磁粉探伤,并且将零件旋转90°,对零件进行两次磁粉探伤,则可识别叉口位置有裂纹缺陷。经过探伤A1灵敏度试片检测发现,探伤机识别率只有70%-80%。

图1 外观

图2 铸造气孔

图3 裂纹

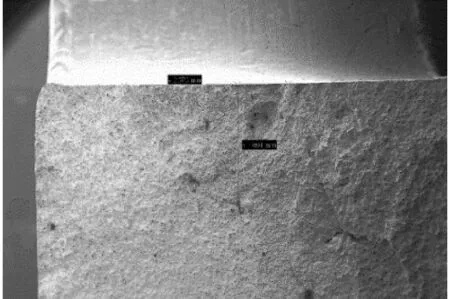

2-2 裂纹断口分析

对裂纹件进行断口电镜扫描分析,裂纹断口形貌如(图4)所示,表面存在2.37mm×1.894mm的疏松区。断口特征为沿晶扩展+原始铸造缺陷,如(图5)(图6)所示。

图4 B处裂纹断口

图5 沿晶扩展

图6 原始铸造缺陷

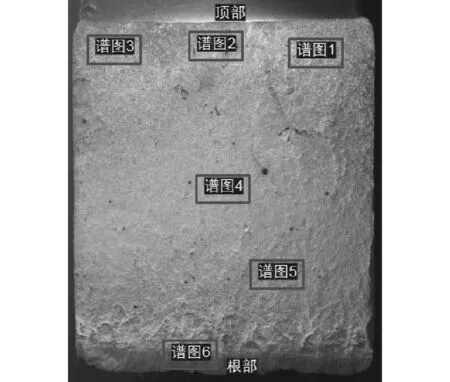

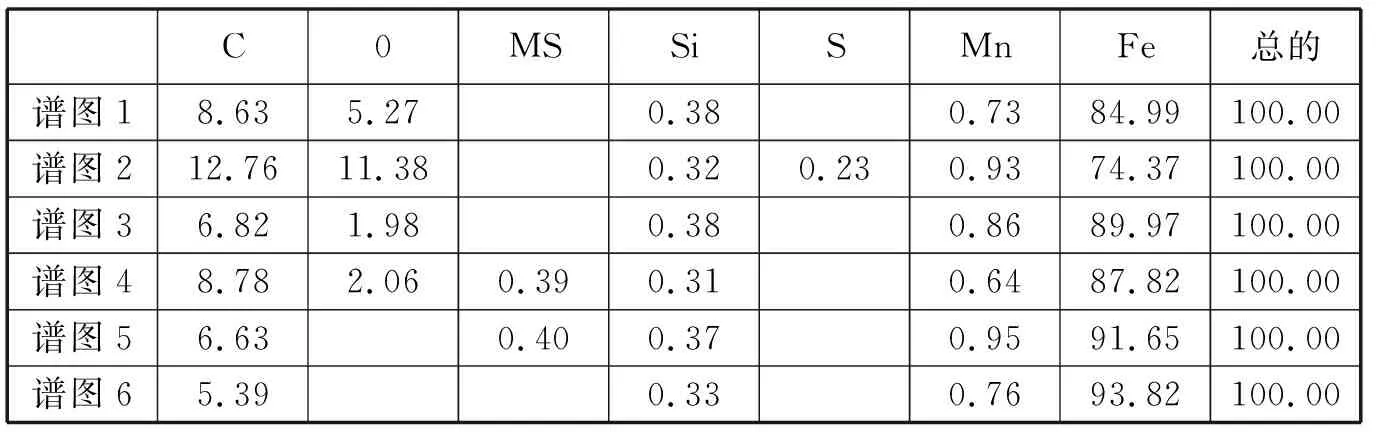

2-3 能谱检测

裂纹断口谱图如(图7)所示,能谱结果如(表1),顶部疏松部位存在较多氧原子。

图7 裂纹断口谱图

C0MSSiSMnFe总的谱图18.635.270.380.7384.99100.00谱图212.7611.380.320.230.9374.37100.00谱图36.821.980.380.8689.97100.00谱图48.782.060.390.310.6487.82100.00谱图56.630.400.370.9591.65100.00谱图65.390.330.7693.82100.00

2-4 材料分析

2-4-1 材料化学成分检测结果如(表2)。

表2 化学成分检测结果

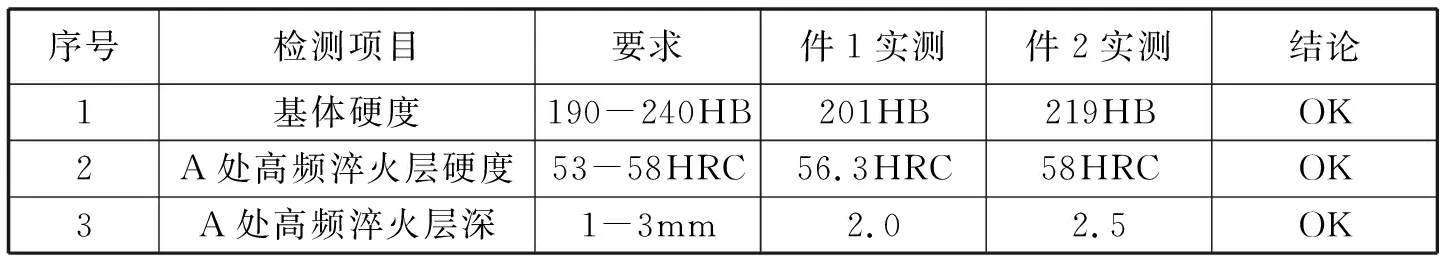

2-4-2 零件硬度检测结果如(表3)

表3 硬度检测结果

3 CAE分析

对零件施加2400N的力进行静强度CAE分析,分析结果最大拉应力为274Mpa(图8),小于材料的屈服强度310 Mpa,对零件分别按疲劳强度分析载荷(表4)的要求进行疲劳损伤CAE分析,零件的最大损伤为0.72(图9),结果小于1。

表4 疲劳强度分析载荷

图8 强度分析

图9 疲劳分析

4 工艺过程分析

零件的加工工艺流程:压制蜡模→模组焊接→制壳除蜡→模壳焙烧→浇铸→机加→高频淬火→探伤→终检。在模壳焙烧工序发现焙烧的模壳有烧制不透的现象,高频后探伤,探伤设备不能有效的识别缺陷零件。

5 原因分析

5.1 设计分析

静强度CAE分析结果,零件的最大拉应力为274Mpa<310 Mpa,疲劳损伤CAE分析结果,零件的最大损伤为0.72<1,零件设计符合要求。

5-2 裂纹性质分析

通过对裂纹的断口及能谱分析,零件断口表面含有较多氧元素,说明零件开裂后又经历了高温环境,根据零件的生产工艺路线,由此可以确定零件裂纹在高频淬火时就已经产生了。裂纹断口为沿晶扩展+原始铸造缺陷,裂纹周围有明显的疏松和孔洞,开裂部位未见材料、组织缺陷,由此可以推断裂纹的性质为铸造热裂纹。

5.3 裂纹产生的原因分析

内浇口设计不合理,浇铸时排气不畅,产品壁厚不均匀,导致补缩不够,焙烧炉使用烟煤,容易产生焦油,焦油容易堵塞火口,导致焙烧的模壳烧制不透,加上零件结构复杂,铸造工艺性差,从而导致零件浇铸时收缩受阻,冷却不均匀,产生裂纹、气孔、疏松等铸造缺陷。

加上探伤机识别度不够,只能识别一个方向的裂纹,垂直于网带方向无法有效识别,并对异形件的探伤,探伤机识别率只有70%-80%。且零件探伤前未按要求摆放,表面有油的零件未清洗干净,导致探伤时探伤设备对裂纹识别不出。

6 改进措施验证

铸造时将零件原来的空心主孔改为实心,浇口位置更改到主孔的断面,同时用燃烧生物颗粒替代煤气,生物颗粒模壳焙烧炉配备热电偶及温度显示仪,每炉对模壳温度、炉膛温度进行监控记录。生物颗粒燃烧炉温度可以达到工艺要求(780~850℃),燃烧过程稳定,模壳燃烧均匀,外观颜色透白,模壳验收符合要求,燃烧废弃物清理方便,燃烧参数已固化。用以生产两组模壳共28个蜡模,实心毛坯经X光探伤,没有发现内部有气口,经磁粉探伤未发现叉口处有裂纹,措施验证有效。。

采用夹持式探伤设备,规定探伤的数量、摆放方向、堆放层数,每天首末件检验探伤机识别度,探伤A1试片裂纹痕迹清晰,防止缺陷件流出。

7 结论

零件断口特征为沿晶扩展+原始铸造缺陷,裂纹的性质为铸造热裂纹,零件断裂的主要原因是由于零件结构复杂,铸造工艺性差,加上蜡模浇口位置设计不合理,以及焙烧炉管道堵塞,模壳难以烧透,浇铸时排气不畅,从而导致零件浇铸时收缩受阻,冷却不均匀,产生裂纹、气孔、疏松等铸造缺陷,检测过程中探伤设备设别度不够,探伤未按工艺要求操作,从而导致缺陷件流出,叉口部位有铸造缺陷的零件,在换挡受力的情况下叉口极易断裂。

通过更改浇口位置以及改善焙烧炉燃烧物质,改善了零件的铸造缺陷。同时采用识别度较高的探伤设备,规范探伤工艺要求,从而避免了缺陷件的流出。