丙烯丙烷球罐氮气置换法

梅舟营

(中海石油宁波大榭石化有限公司,浙江 宁波 315812)

一、引言

随着世界各国综合国力和科学水平的提高,球形容器的制造水平也正在高速发展。近年来,我国在石油化工、合成氨、城市燃气的建设中,大型化球形容器得到了广泛应用。例如:在石油、化工、冶金、城市煤气等工程中,球形容器被用于储存液化石油气、液化天然气、液氧、液氮、液氢、液氨、氧气、氮气、天然气、城市煤气、压缩空气等物料;在原子能发电站,球形容器被用作核安全壳;在造纸厂被用作蒸煮球等。总之,随着工业的发展,球形容器的使用范围必将越来越广泛。

二、球罐的置换方法及选用

根据国内相关行业对球罐的置换方法介绍,以及同行业兄弟单位对大中型球罐置换的实际经验,球罐的置换方法主要以氮气置换法和水置换法为主。但对于大中型球罐的置换,选用氮气置换法最为经济环保。

三、氮气置换法概述

1、检修前置换

先将球罐内液态烃倒空后,将烃类气体通过罐顶低压瓦斯线放空,再用氮气由罐底充压到一定压力后,通过罐顶低压瓦斯线置换出罐内烃类气体,重复置换几次后,直至罐内烃类气体检测含量小于1%为止。

2、检修后置换

用氮气由罐底充压到一定压力后,通过罐顶往大气排空置换出罐内氧气,重复置换几次后,直至罐内氧气检测含量小于0.5%为止。

四、氮气置换法的具体步骤

(一)检修前的置换处理

1、置换前准备工作

(1)启泵将球罐内物料倒空。

(2)关闭球罐阀组处所有液气相阀门,并将气动阀调到手动模式关严后铅封。

(3)将罐内气相压力往低瓦系统放空。

(4)关闭球罐罐根气动阀与罐根手动闸阀,将罐根气动阀调至手动,并在手轮出加好铅封禁动。

(5)将两道罐根阀之间的短接拆下后,法兰面用盲板封死。

(6)球罐采样器连二次脱水线出口阀门,至二次脱水罐阀门,罐顶气相线阀门用盲板封死,罐顶排大气的放空双阀之间盲板拆除。

(7)在罐底切水口法兰处接好临时氮气皮管。

2、具体置换步骤

(1)往罐内注氮气至0.3MPa后停止注氮,打开罐顶火炬放空阀往低瓦排放至0.01MPa后关闭火炬放空阀,罐底继续注氮气重复上述步骤操作。

(2)置换4次后,在罐顶远传压力表放空处采样分析,罐内可燃气检测含量应<1%,如达不到要求,则继续进行置换。

(3)如采样分析合格后,打开罐顶排大气阀,将罐内残余气体往大气排放直至放尽。

3、置换后操作

(1)将罐顶罐根阀拆除后,靠集合管处的法兰用盲板封死。

(2)罐顶火炬放空线用“8”字盲板封死。

(3)罐顶两个安全阀进口阀关闭并加铅封,打开罐顶排大气双阀。

(4)打开罐底、罐顶人孔通风24小时以上,测爆、氧含量分析合格后交付检修。

(二)检修后置换处理

1、置换前准备工作

球罐检验结束,罐底、罐顶人孔复位,气密试验合格。

2、具体置换步骤

(1)往罐内注氮气至0.3MPa后停止注氮,打开罐顶放空阀直接排大气,待压力到0.01MPa后停止外排,罐底继续注氮气重复上述步骤操作。

(2)置换4次后,在罐顶远传压力表放空处采样分析,罐内检测氧含量<0.5%为合格,合格后罐内压力保持在0.1MPa。如化验分析不合格,则应继续进行置换,直至分析合格。

3、置换后操作

(1)拆除检修盲板,盲板拆除期间罐内必须保持正压,防止空气进入罐内。

(2)检修盲板全部拆除及短接全部复位后,打开罐根气动阀及罐顶罐根阀,用肥皂水对拆除过盲板及短接的部位进行试漏,发现问题立即处理。

(3)管线法兰试漏正常后,将罐内压力往大气泄至0.01MPa后将罐顶排大气双阀用盲板封死。

(4)球罐恢复投用,引入气相后在0.3MPa和0.6MPa时操作人员用肥皂水对拆除过盲板及短接的部位进行试漏,发现问题立即处理。

五、置换注意事项

1、罐内液态烃液相倒空前2米及时通知仪表人员将伺服液位计浮球收起,球罐投用后液位至2米时复位。

2、液态烃气相往低瓦排放期间,必须全程监控罐内压力、温度参数,同时对低瓦管网压力加强关注。

3、球罐放压期间由于罐底少量残余液体气化,导致罐温骤降,放压时要求速度缓慢,温度原则上不低于-5℃,最低不得低于-10℃。

4、使用氮气或提氮气量前必须经过生产调度及公用工程部门同意,以免影响氮气管网压力,造成生产波动。

5、检修过程中的盲板必须做好盲板表,盲板拆装必须设专人负责,确认无误后方可进行盲板拆装,并做好盲板登记台帐。

6、拆装盲板及短接时,检修人员必须使用防爆工具。

7、球罐重新投用前,必须经过当班班长,部门工艺、安全、设备管理人员确认后方可投用。

8、球罐内残留气体向大气排放期间,周边禁止一切施工动火。

9、拆装盲板及短节需做好管线的临时支护和脚手架。

10、上人孔拆除后,及时做好井字架进行防护,防止人员跌落。

11、用氮气、引气相、往低瓦放压前都需征得生产调度及公用工程部门同意后才能进行。

12、提前办理检修球罐联锁摘除/投用申请,置换合格检修前将联锁摘除;检修完成进液前将联锁投用。

六、结论

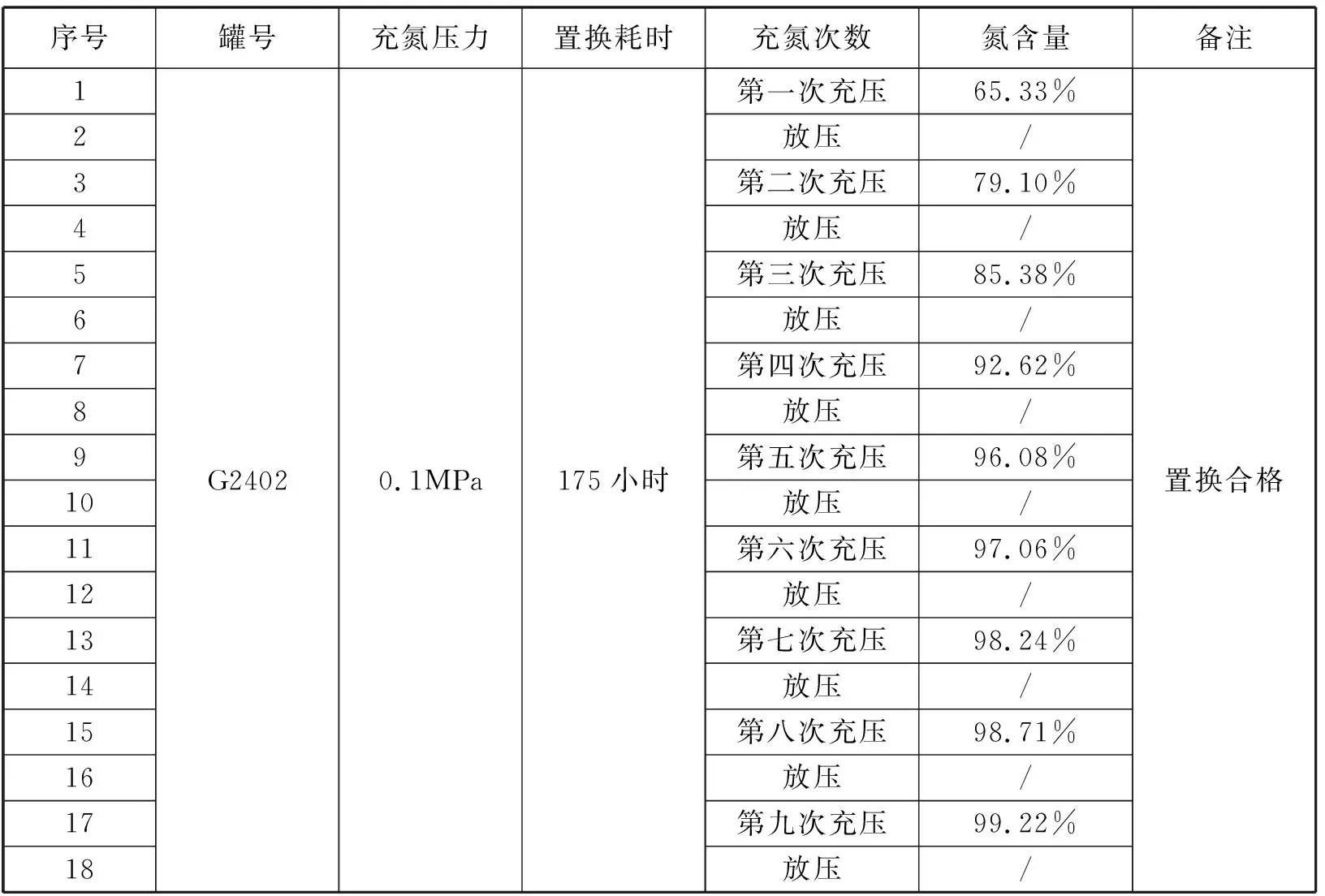

以中海石油宁波大榭石化有限公司丙烯球罐置换为实例,对球罐置换期间的放压及氮气充压等各个环节进行全程跟踪,统计汇总数据,最终得出了最为合理的置换方法。如表1。

表1 球罐置换统计表

通过《表1》得出:置换1台3000m3球罐,以氮气充压至0.1MPa为基础,从置换开始直到置换合格需进行九次充压、放压操作,消耗时间为175小时(约7天半)。

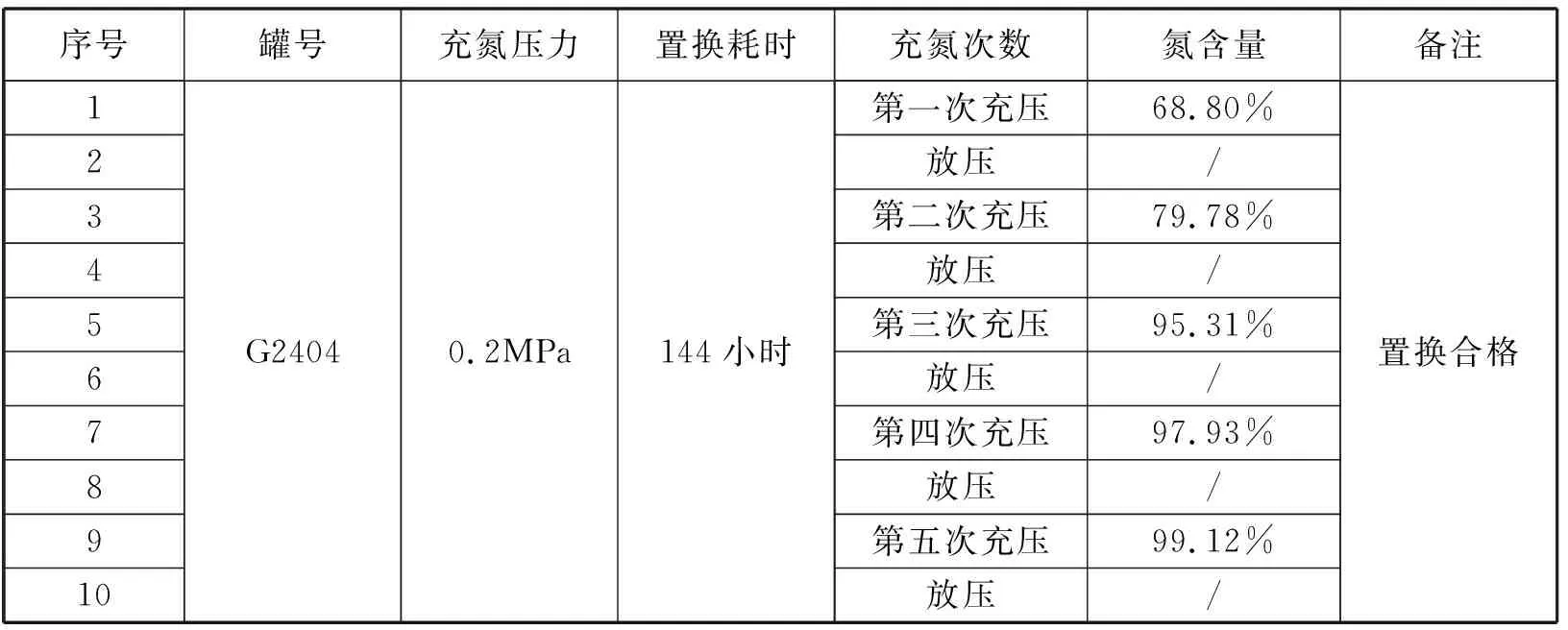

表2 球罐置换统计表

通过《表2》得出:置换1台3000m3球罐,以氮气充压至0.2MPa为基础,从置换开始直到置换合格需进行五次充压、放压操作,消耗时间为144小时(约6天)。

表3 球罐置换统计表

通过《表3》得出:置换1台3000m3球罐,以氮气充压至0.3MPa为基础,从置换开始直到置换合格需进行四次充压、放压操作,消耗时间为120小时(约5天)。

根据上述3次球罐置换实例分析,《表1》置换次数多达9次,操作太过于频繁,不仅增加了操作安全风险及操作劳动强度,而且置换时间最长;《表2》由于提高了充氮压力后,置换次数大幅度减少,由原来的九次减少至五次,不仅有效地降低了操作安全风险及操作劳动强度,而且置换时间相比《表1》置换时间减少了31小时;《表3》再次提高充氮压力后,置换次数由《表2》的五次再次减少至四次,置换时间比《表2》减少了24小时,比《表1》足足减少了55小时。除有效降低操作安全风险及操作劳动强度外,置换时间再进一步减少,大大提高了工作效率。由于本公司氮气属于外购,氮气用量主要以保主生产装置为主,罐区使用氮气经常受限,无法长时间保证连续补氮,故未对球罐置换进行0.4MPa充压尝试。但通过上述3种充压不同的方法分析比较,得出《表3》的球罐置换方法最为有效合理。