主从机械手关键部位的结构分析与优化

青岛东卡环保工程技术有限公司北京分公司 北京 100070

1 研究背景

主从机械手是一种广泛应用于核工业远程操作领域的设备,可用于热室操作、工艺设备维修、放射性同位素分离、去污等。在热室、放射性环境中,或人员不能直接接近的其它有毒、有害、高危险环境中,主从机械手可以代替人手臂执行各种操作或作业,对保护操作人员身体健康、免受放射性或毒性物质侵害具有重要的防护作用[1-2]。

随着核工业的快速发展,无论是日益进步的核科学与应用技术,还是越来越多的核废料处理工程,都面临着需要工作人员进行操作与处理的问题。自1949年美国阿贡实验室研制出第一款主从机械手以来,主从机械手由于自身优良的力反馈性能、操作灵巧、自由度高、易于去污、安全可靠、操作舒适等优点,大量应用于放射性环境中[3]。主从机械手成熟、成功的应用业绩又促使科研工作者不断对其结构进行优化改进,设计出能同时满足功能和人体工程学要求的主从机械手,以便满足日益增长的核工业发展需求。

在传统设计时,主从机械手具体尺寸都是根据用户要求、操作范围来确定的。但是从设计最优的角度考虑,主从机械手的结构设计部分可能并没有达到最优。笔者以工程应用为目的,基于设计最优的思想,采用现代优化设计理念,借助计算机辅助工具,对主从机械手进行优化设计[4]。

笔者以某型号主从机械手关键部位夹钳为例进行分析。首先采用Pro/E软件建立主从机械手的三维模型;然后在最大起吊能力典型工况下,对主从机械手关键部位夹钳进行力学分析;最后通过Pro/E软件灵敏度分析和优化设计模块,得出最优设计结果。经强度验证,确认对主从机械手关键部位夹钳结构进行优化的结果是合理有效的,为主从机械手的结构分析和优化设计提供了理论依据。

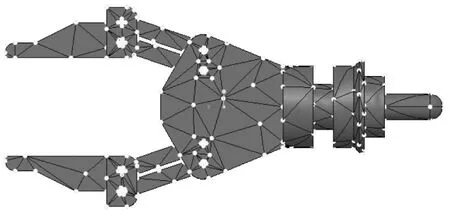

2 三维建模

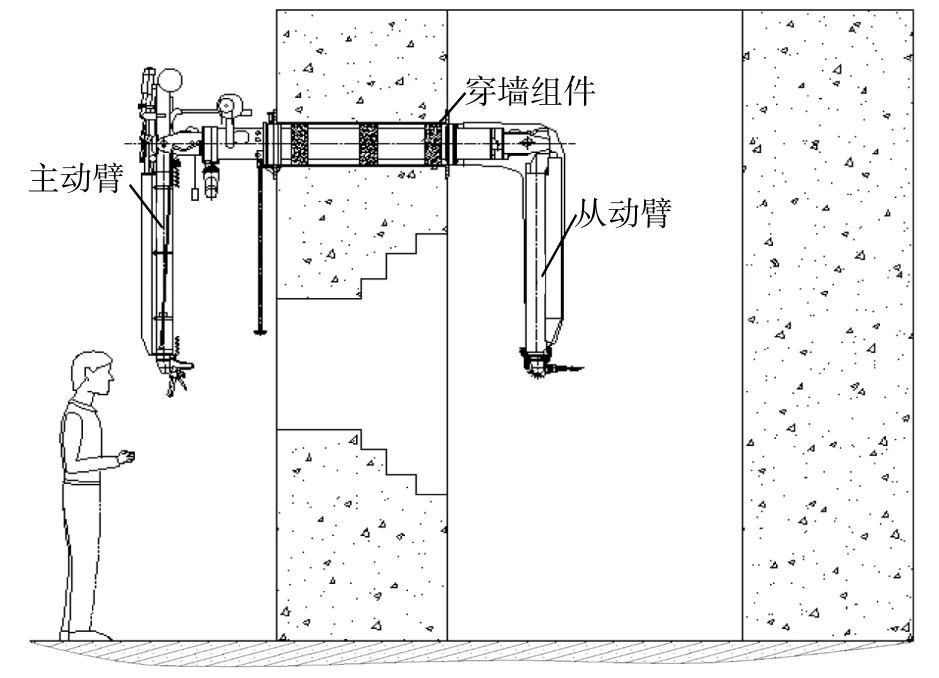

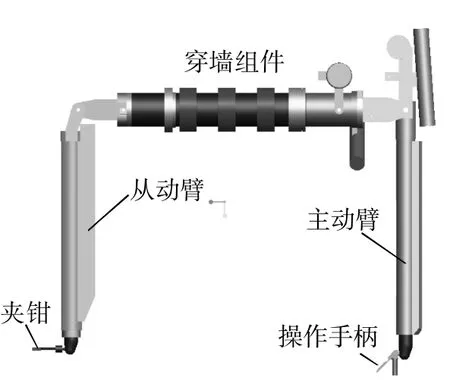

主从机械手的工程应用如图1所示。建立主从机械手三维模型具体过程如下:①根据已知的结构尺寸,应用Pro/E软件对主从机械手进行三维建模,如图2所示;② 通过Pro/E Mechanica模块对主从机械手关键部位夹钳进行静力学分析,得到应力云图;③ 根据所选用的材料屈服极限,对夹钳结构进行灵敏度分析,并根据所得结果对模型进行优化[5]。

▲图1 主从机械手工程应用

3 夹钳工作原理

夹钳作为主从机械手的末端执行器,直接对工件或对象进行操作,承担着整个负载的作用力,因此,夹钳结构的安全可靠对主从机械手的性能有至关重要的影响[6]。为此,笔者对主从机械手关键部位夹钳进行力学研究与分析。

通过主动臂端操作手柄连杆机构运动,收紧或放松钢丝绳,钢丝绳通过穿墙组件,将主动臂端的运动和动力传递到从动臂。同时,从动臂端钢丝绳收紧或放松,带动夹钳拉紧或放松,最终在夹钳上产生开合动作。在主动臂和从动臂之间,钢丝绳通过滑轮和滚轮,以及齿轮等传动机构,将主动臂端的动力和运动传递至从动臂。

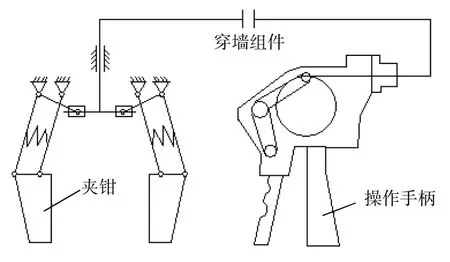

夹钳结构原理如图3所示[7],其设计要求如下:①应具有较大的承载能力;② 应具有足够的强度;③ 在满足强度要求的同时,结构为最优。

4 夹钳受力分析

夹钳材料选用06Cr19Ni10(304)不锈钢,材料基本属性见表1。

在计算材料屈服极限时,一般取安全因数为1.2~1.5,结合主从机械手夹钳的使用特点,取安全因数为1.3。对主从机械手进行结构分析和优化之前,需要验证主从机械手夹钳在现有尺寸结构下,是否能够满足最大应力小于材料屈服强度的要求。

先分析夹钳在最大起吊载荷工况下的具体受力。根据夹钳实际使用工况,将夹钳所受载荷施加在模型的受力位置,分析夹钳在工作时的受力状况。

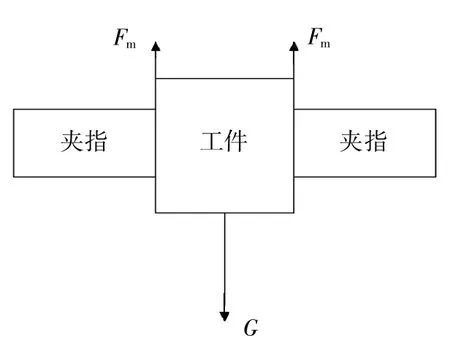

由于夹钳起吊工件是通过夹钳和工件之间的摩擦力来克服工件自身重力进行提升的,因此如图4所示,有:

表1 夹钳材料属性

式中:Fm为夹指每个夹持面上的摩擦力,N;G为工件质量,kg;a为加速度,m/s2,此处为匀速提升理想状态,a=1 m/s2。

夹指夹持面上摩擦力Fm的最大值等于夹指对工件的正压力Fp乘以摩擦因数μ,即:

于是有:

则夹钳对工件的正压力Fp为:

μ=0.18,由此可计算出夹钳在最大起吊能力80 kg工况时,夹钳每侧的正压力为222.22 N。

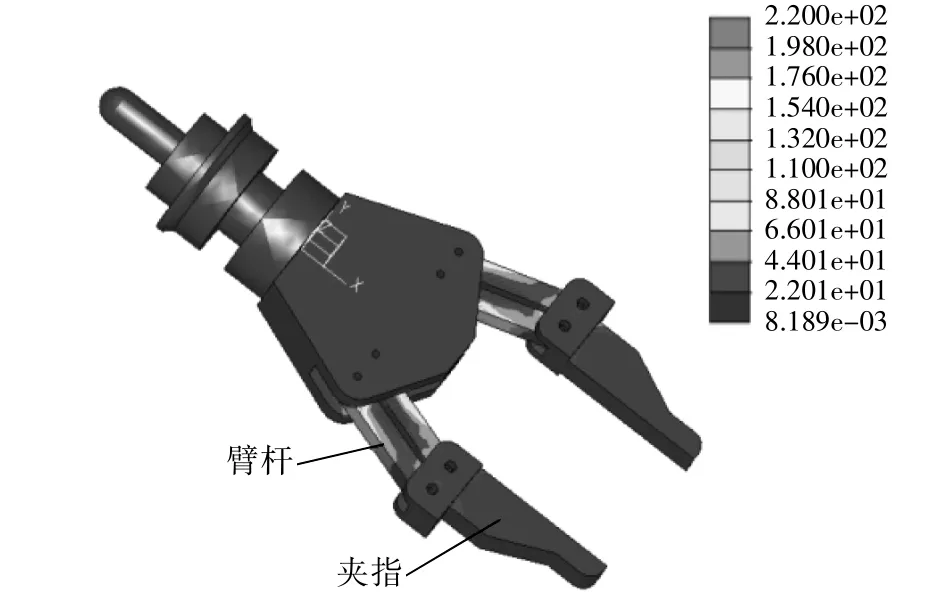

5 夹钳静力学分析

将计算载荷施加在夹钳夹指上,夹钳腕关节处设定为六个方向自由度的全固定约束,夹指与夹钳本体之间设定为销钉连接机构。在Pro/E Mechanica模块中对夹钳结构进行静力学分析,夹钳网格模型如图5所示,所得到的应力云图如图6所示。

由图6可以看出,在整个夹钳结构中,受力最危险的部位是臂杆,原因是夹指夹紧力通过两侧的臂杆传递给夹指进行夹紧操作。夹钳所受应力最大为220 MPa,小于材料的屈服极限(263.8 MPa),满足使用要求。但是,这一夹钳现有的设计存在冗余,有必要对夹钳结构的尺寸、用料进行优化,以便在夹钳进入热室工作时尺寸最小、结构最优。

6 夹钳结构优化

优化设计的过程一般为:建立结构设计工程问题的数学模型,采用合适的计算机优化算法,根据设计目标要求,应用计算机软件求解获取最优设计值[8]。

▲图2 主从机械手三维模型

▲图3 夹钳结构原理

▲图4 夹钳受力分析

▲图5 夹钳网格模型

▲图6 夹钳应力云图

由图6可知,主从机械手夹钳的结构与材料存在一定冗余,因此可以借助现代优化设计思想,利用有限元法对夹钳结构进行优化设计,使其在满足使用强度的条件下,结构尺寸达到最小[9-10]。

6.1 数学模型

通常采用数学手段将实际工程问题转换为数学模型,然后采用合适的优化算法,求解数学模型。此处,夹钳结构优化设计可抽象为典型的优化模型。

(1)设计变量。设计变量X用n个变量表示,代表夹钳各设计参数,即:

(2)目标函数。当目标函数F(X)最小时求出设计变量X。

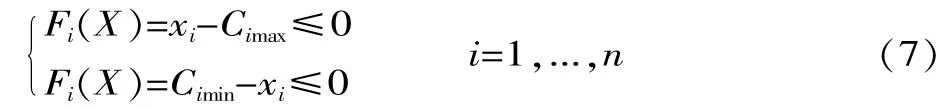

(3)约束条件。

①几何约束。根据夹钳结构尺寸和各部件之间的连接要求,对夹钳各部分设计变量上下限取值范围进行限制。

式中:Cimax和Cimin分别为夹钳设计变量xi允许变化的上限和下限范围,mm。

②应力约束。以满足夹钳强度性能为前提,根据夹钳实际使用要求,建立约束条件:

式中:σ为设计变量下的夹钳最大应力,MPa;σlim为夹钳材料的屈服极限,MPa。

6.2 灵敏度分析

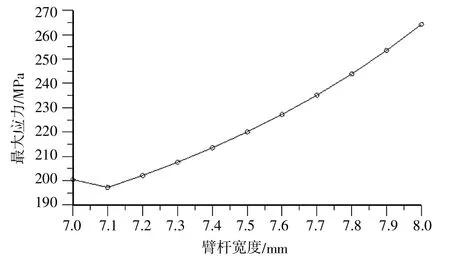

考虑到不同设计参数对模型性能影响的程度不一样,因此有必要对夹钳的设计变量进行灵敏度分析。灵敏度分析曲线反映了各个设计变量对夹钳结构应力的影响程度,从而可重点关注对目标函数影响较大的设计变量[11]。在夹钳结构优化设计中,笔者对夹钳臂杆宽度进行灵敏度分析,取值范围为 7~8 mm,分析结果如图7所示。

▲图7 夹钳臂杆宽度灵敏度分析曲线

由图7可以看出,在载荷、材料等条件不变时,夹钳臂杆宽度在选定范围内变化时,夹钳受力也在变化。由灵敏度分析可知,夹钳臂杆宽度优化设计的取值范围为 7.1~7.9 mm。

6.3 优化设计

由于所选用材料的屈服极限为263.8 MPa,根据建立的优化设计数学模型,由灵敏度分析可知设计变量的取值范围为7.1~7.9 mm,结构优化目标为所有应力小于屈服极限(263.8 MPa)。

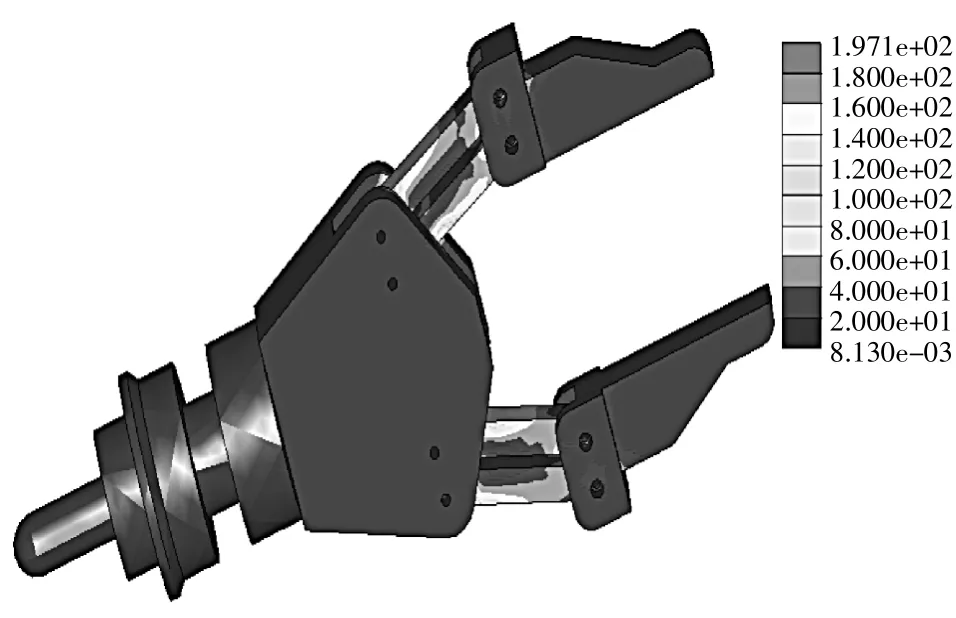

优化设计后的夹钳臂杆宽度最优值为7.1 mm,最大应力为 197.12 MPa,小于材料屈服极限(263.8 MPa),满足优化设计强度要求,应力云图如图8所示。

▲图8 优化后夹钳应力云图

由图8可以看出,夹钳结构优化后最大应力为197.12 MPa,小于优化前的最大应力(220 MPa)。优化前夹钳臂杆的宽度为7.5 mm,优化后变为7.1 mm。可见,采用Pro/E Mechanica模块对主从机械手关键部位夹钳结构进行优化设计,在满足强度要求的同时,一方面减小了结构尺寸,即减轻了结构质量,节省了材料;另一方面减小了整个结构的最大应力。由此确认,主从机械手关键部位夹钳的优化结果是科学合理的。

7 结束语

笔者基于某型号主从机械手实际尺寸,在Pro/E计算机辅助设计软件中建立其三维模型。根据这一主从机械手的作业特点和使用情况,采用Pro/E Mechanica模块对主从机械手关键部位夹钳在典型工况下进行静力学分析,由应力云图得出优化前整个结构的受力情况。同时,建立夹钳优化设计数学模型进行求解,并由灵敏度分析获得优化设计最优结果。优化结果表明,在满足强度的条件下,优化设计结果合理有效,对主从机械手的结构分析及进一步优化设计有一定的指导意义。