浅谈长轴系主推进系统安装风险分析

郑青松 周剑光

上海振华重工(集团)股份有限公司,上海 200125

近年来,随着我国造船水平的提升,原本仅在国外大型船厂建造的长轴系类工程船舶,在国内也陆续开工,由于经验缺乏,精度控制意识不强,不少船厂在首次建造过程中付出了较为承重的代价,造成二次返工,不仅影响工期,还浪费不必要的成本。

笔者曾主持建造过多艘此类型船舶,熟悉此类船舶控制关键点,以上海船舶设计研究院设计的TUNA-A80船型为例,前后两条船数据进行对比,现身说法,探讨长轴系安装风险及应对措施。

1 前期控制和数据测量

船舶下水后,轴系对中,齿轮箱及中间轴承底座已固定,螺栓扭力上紧并报验,轴承负荷顶升已报验并得到厂家认可,主机与齿轮箱对中完成,报验完成。轴系对中结束后发现齿轮箱、轴发、对外消防泵、主机垫块厚度与图纸一号船数据偏差较小,二号船垫块厚度与理论值相比存在较大偏差,在精拉线时已发现垫块厚度需加厚。

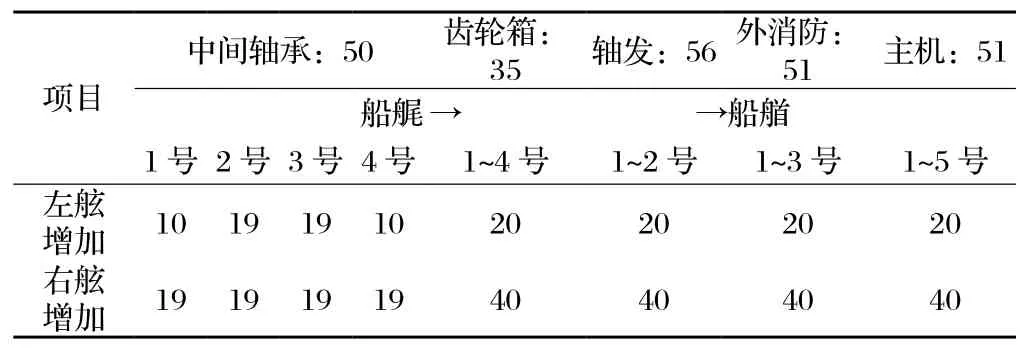

二号船具体数据如表1。

表1 二号船垫块厚度与理论值具体数据(mm)

2 主推进系统垫块厚度偏差原因分析

垫块最终厚度与精拉线测量预估厚度偏差较小,与理论值偏差较大,通过测量数据值表明:左右舷整个轴系垫块增加厚度船艉较薄,船头较厚,由此可认为结构在粗拉线和精拉线期间存在变化,且左右也存在一定差异。

通过项目组工艺、技术、质检、施工人员进行过程总结,分析原因如下:

施工方案制定表示,主推进系统所有设备底座安装当初考虑船体内施工空间狭小,主机、齿轮箱等设备无法抬升预留足够修割、焊接空间的特点,基座安装是粗拉线后、主机/齿轮箱吊装前进行修割、焊接。而实际精拉线与粗拉线船体状态相差很大是造成垫块厚度数据变化主要原因。项目初期对船体粗拉线后的变形认识和了解不够充分,施工过程中没有重视粗拉线的状态要求。

主机、齿轮箱、轴发、中间轴承,对外消防泵等设备底座焊接时为粗拉线后即进行焊接,而此时主船体状态为:主体外板结构刚刚贯通,内部大量强结构焊接工作并未结束,焊接产生的结构变形对轴系底座的影响没有消除;上建、主机、齿轮箱,艉滚筒、鲨鱼钳等重量较大结构和设备并未吊装上船,大件对船体变形产生的影响并未消除;主甲板上鲨鱼钳、工艺孔及带缆桩等没有焊接结束,焊接变形对主船体结构影响没有消除;船体轴系区域内舱室密性没有试验完毕。

以上几条违反了轴系安装工艺,在主机轴系布置区域内,主甲板下(除主机等设备吊装用503 板片分段)、机舱前舱壁至船艉所有船体结构主要焊接工作已完成,火工矫正工作已结束,主机轴系布置区域内舱室的密性试验,报检已验收完毕。

主船体前后重量不一,对于三用工作船及油田守护船该类型船舶,尾部线型较大,尾部支撑拆除后在自由状态下焊接应力和自由释放需要至少3d左右的过程,粗拉线拆除支撑后即开始,施工过早,尾部分段应力没有完全自由释放。

此条违背了轴系安装工艺,船体艉部区域内的刚性支撑已拆除,艉部处于自由状态,艉部呆木部位使用硬木垫牢固(此步骤影响下水后艉轴状态,重点关注)和船体状态应正确,检查理论线纵向偏差不得超过3mm,横向偏差不得超过2mm,连续3d保持稳定。

粗拉线时基座平面度及尺寸公差符合要求明确,但最终精拉线测量的基座平面度/尺寸与工艺文件中要求的±4mm有超差,未能符合轴系工艺中要求。

施工过程中轴系安装流程和工艺纪律管理不严,现场施工人员没有严格按照工艺技术文件施工。

设计在设计垫块形式时未考虑长轴系特点,SKF垫块的可调整范围仅为±6mm,无法满足长轴系实际调整范围。

3 垫块厚度偏差纠正措施

针对目前项目垫块厚度与理论值偏差较大的问题,项目组联合设计公司、主推进系统相关厂家,根据每个轴系的现状,在满足规范要求,厂家技术要求等前提下,根据SKF厂家给出的技术文件,讨论制定了如下增加垫块方案,具体尺寸如表2。

表2 增加垫块方案尺寸(mm)

4 垫块厚度对推进系统风险分析

轴系安装精度不足风险。精拉线过程中严格按照工艺流程,轴系相对船体的位置严格满足轴系安装精度要求。

艉管轴承同心度超差的风险,艉管环氧浇注后,采用瑞典进口同心度测量仪,对中艉管同心度进行复测,精度完全满足工艺规范要求,最大偏差在0.08mm,优于主推厂家要求的0.12mm要求。

艉管轴承间隙不足的风险。艉管安装后船厂对轴承内孔和艉轴尺寸进行了复测,符合厂家要求,穿轴后船东船检对轴承间隙进行了塞尺检查,间隙数据得到了轴系厂家认可。

垫块厚度是否符合规范的风险。SKF可调垫块下增加固定垫块后的设计公司出具修改单,船厂工艺技术部门修改工艺文件,重新发CCS船级社验船师,现场报验通过。

齿轮箱螺栓承受过大剪切力的风险。垫块加厚后为避免齿轮箱螺栓承受剪切力,在原有紧配螺栓的基础上,按照设计图纸增加了止推块,避免了齿轮箱在承受推力和振动工作过程中螺栓承受剪切力。

垫块加厚对主机底脚螺栓的风险。垫块加厚后对主机底脚螺栓强度的影响,经过技术部门计算,符合要求。

垫块加厚后对轴承温度的产生的风险。根据两船顶升试验报告,顶升负荷数据已获得供货厂家杭齿认可,轴承负荷状态良好。

垫块加厚后对齿轮箱与主机对中风险。对中数据严格按照厂家要求,对中数据见附件报告,已满足主机、齿轮箱厂家计算对中数据要求。

总之,通过轴系性能方面的分析和设计公司及供应商的认可,能从根本上避免轴系的风险。

5 后续在建项目避免措施

为避免后续再建项目出现同样情况,降低垫块加厚对整个轴承产生的风险,应注意以下事项:

严格遵守6500HP轴系安装工艺纪律的要求,施工前工艺人员组织具体施工人员进行工艺技术文件交底。

严格按照工艺文件要求,粗拉线前,在主机轴系布置区域内,主甲板下(除主机等设备吊装用503 板片分段)、机舱前舱壁至船艉所有船体结构主要焊接工作完成,火工矫正工作结束,主甲板鲨鱼钳、带缆桩等大型焊接工作完毕、主机轴系布置区域内舱室的密性试验完毕。

尾部支撑拆除后在自由状态下焊接应力和自由释放需要至少3d左右的过程,检查船体状态应正确,检查理论线纵向偏差不得超过3mm,横向偏差不得超过2mm,连续3d保持稳定。

尾部大型构件及设备到位。中间轴预埋到位、艉部主要设备已安装到位或等效压载,包括艉滚筒、鲨鱼钳、舵机等设备,挡货栏杆烧焊完,导流罩已经预吊到位,施工期间不得有集中载荷的移动。

粗拉线时同样需在晚上进行,避免振动相关的作业,避免施工过程中数据可重复性差,提高测量精度。

对于齿轮箱及主机底座制作及安装,严格按照基座工艺文件公差要求进行报验,控制装配及焊接变形影响,满足工艺文件平面度≤4mm,极限8mm的要求,面板与基线高度偏差≤3mm,如在定位焊接时超差,割除重新定位焊接。

6 结语

通过消化主推进各设备手册安装要求,提前做好船厂自身工艺,施工过程中严格把控,通过精度控制,可以有效防范长轴系类主推进系统安装风险,确保安装一次性成功。