丁基橡胶装置溶剂回收工段节能优化

王耀伟,朱炜玄,叶昊天,韩志忠,董宏光,栾 波

(1.山东京博石油化工有限公司,山东 滨州 256500;2.大连理工大学 化工学院,辽宁 大连 116000)

丁基橡胶是世界上第四大合成橡胶胶种,具有优良的气密性和良好的耐热、耐老化等性能,在内胎、气密层、黏合剂及耐热运输带等领域有着广泛的应用[1-2]。丁基橡胶是大量的异丁烯和少量异戊二烯的共聚产物[3]。生产丁基橡胶几乎都是采用氯甲烷为稀释剂、氯化铝为引发剂[4],未反应的单体和溶剂在溶剂回收工段回收[5]。

为得到一定相对分子质量的丁基橡胶,聚合反应必须在极低的温度下进行(-90~-100 ℃)[6]。极低的温度导致丁基橡胶生产过程中的物耗和能耗很高,如何提高聚合反应温度和聚合釜的运转周期成为了关键问题[7]。近年来,国内外的研究主要集中在聚合反应引发体系[8-10]、聚合反应器[11-12]以及新型淤浆稳定剂[13-14]等方面,还有一些学者致力于研究丁基橡胶装置中异丁烯和异戊二烯的聚合条件[15-18],以防止在装置中某些设备处发生聚合堵塞等问题。但目前对于丁基橡胶装置除了反应以外的节能降耗鲜有研究。由于溶剂回收工段蒸汽用量占整个装置50%~60%,因此对其节能降耗进行研究具有重大意义。

本工作通过对溶剂回收工段进行建模分析,将溶剂回收工段四塔流程改为三塔流程,并以有效能损失最小为目标对其中热耦合塔组能量分配进行了优化。

1 溶剂回收工段的工艺流程及分析

某石化厂丁基橡胶装置工艺流程见图1。溶剂回收工段进料量为26 845.7 kg/h,其组成(w)为:氮气0.3%、氯甲烷94.4%、异丁烷0.2%、异丁烯4.7%、异戊二烯0.3%,工艺包含4个塔:溶剂提纯塔(T-1)、催化剂溶剂塔(T-2)、溶剂回收塔(T-3)和异丁烯回收塔(T-4)。物料首先进入T-1,塔顶气相经冷凝后部分作为回流,部分采出物至T-2,塔底物料去T-3作液相回流,T-1塔顶回流罐中气相经三级冷凝闪蒸后,前两级冷凝液返回溶剂提纯塔回流罐。T-2主要作用是分离得到催化级氯甲烷(4 037.3 kg/h)和溶剂级氯甲烷(2 433.1 kg/h)。由于聚合反应对杂质极其敏感,因此要求催化级氯甲烷纯度大于等于99.7%(w),溶剂级氯甲烷纯度大于等于98.2%(w)。T-3的主要作用是回收T-1塔底物料中的氯甲烷,塔顶气相返回溶剂提纯塔底,因此T-1与T-3形成了一组热耦合精馏塔。T-3塔底物料进入T-4,塔顶得到异丁烯,塔底得到异戊二烯。

T-1与T-2的总能耗占整个工段能耗的85.8%,能耗很大,其主要原因在于进料中94.4%(w)的组分为氯甲烷,而大部分的氯甲烷在两个塔中被反复蒸发了两次。由于溶剂级氯甲烷纯度只有98.2%(w),且溶剂级氯甲烷占进料总量79.84%(w),可以采用侧线的方式采出溶剂级氯甲烷[19]。T-1和T-3其实质为一组热耦合精馏塔,通过有效能计算,T-1有效能损失为482 kW,T-3有效能损失为5.3 kW。有效能损失不仅反映了能量“质”的利用,也反映了能量“量”的利用。从能量“质”的角度来说,T-1塔底温度低于T-3,所需能量要低于T-3,因此T-1分离任务所需能量从T-1加入更为有利;但从能量“量”的角度来说,T-3塔顶气相返回T-1塔底,在T-3中加入的热量会在T-1中得到二次利用,提高了能量的利用效率,因此能量更多地从T-3加入也有一定的优势。因此需要研究分析热耦合塔组的热负荷分配,得到最低的有效能损失。

图1 溶剂回收工段流程Fig.1 Process flowsheet of solvent recovery system.

2 溶剂回收工段模拟流程的建立

2.1 热力学模型的选择

丁基橡胶装置溶剂回收工段中的组分为氯甲烷、异丁烯、异戊二烯、异丁烷、惰性气体等,由于其极性不强,非理想性偏弱,因此选用物性方法PENG-ROB对该工段进行描述。

2.2 模拟流程的建立

对溶剂回收工段流程进行模拟,溶剂回收工段的模拟流程见图2。

图2 溶剂回收工段模拟流程Fig.2 Simulation flowsheet of solvent recovery system.

2.3 模拟结果及验证

为了验证模型的可靠性,将溶剂回收工段设计值与模拟值进行对比分析,结果见表1。从表1可看出,模拟结果与设计值吻合程度较高,所有参数相对误差均在5%以内,在工程允许的误差范围内,因此,可用该模型进行流程的优化模拟研究。

表1 溶剂回收工段模拟结果与设计值参数对比Table 1 Comparison of design values with simulation results in solvent recovery system

3 溶剂回收工段优化模拟研究结果

溶剂回收工段优化流程见图3。图3中将T-1和T-2合并为一个塔,即氯甲烷塔(T-0),原料首先进入T-0,塔顶得到催化级氯甲烷,侧线得到溶剂级氯甲烷,塔底物料作为T-3的液相回流,T-3的塔顶气相返回T-0塔底作为部分热源,并回收T-0塔底物料中的氯甲烷,T-0与T-3为一组热耦合塔,T-3塔底物料至T-4,塔顶得到异丁烯,塔底得到异戊二烯。

由于T-0采用侧线采出溶剂级氯甲烷,使其分离效率降低,因此需要对其进行重新设计,优化它的理论板数、进料位置、塔顶气相流出量以及侧线采出位置。并以总有效能损失最小为目标优化分配热耦合塔组(T-0和T-3)的再沸器热负荷。

图3 溶剂回收工段优化流程Fig.3 Optimized flowsheet of solvent recovery system.

3.1 氯甲烷塔的优化

图4为T-0的理论板数、进料位置、侧线采出位置和气相流出量对催化级氯甲烷纯度、溶剂级氯甲烷纯度及T-0与T-3总再沸器热负荷的影响。其中,由于T-3塔顶气相返回T-0塔底,因此随着T-0理论板数的改变,其进料位置也需相应改变。通过Aspen plus中的calculator功能使T-3塔顶气相的进料位置每次都等于T-0的总理论板数,且将calculator计算顺序调整在T-0计算之前。由于T-0进料位置对T-0和T-3总热负荷影响不明显,因此没有在图中进行表示。

根据图4灵敏度分析,并结合产品纯度要求可知,T-0最优理论板数为45块,最佳进料位置为第17块(自上而下),最优侧线采出位置为第10块(自上而下)以及最优气相采出量为90 000 kg/h。

3.2 氯甲烷塔与溶剂回收塔再沸器热负荷分配优化

通过不断调整T-0和T-3的再沸器热负荷,并计算出不同再沸器热负荷下各塔的有效能损失,得到T-0有效能损失、T-3有效能损失及总有效能损失三维图,结果见图5。由图5可知,T-0有效能损失为208.6 kW,T-3有效能损失为46.6 kW,其对应的再沸器热负荷分别为4 852 kW和1 000 kW。

表2为溶剂回收工段优化流程和原流程模拟值的对比分析结果。从表2可看出,在产品指标不变的条件下,总能耗由9 895 kW降低至6 432 kW,降低了35%。原流程中总有效能损失为958.3 kW,优化流程中总有效能损失为255.2 kW,有效能损失降低了703.1 kW。

图5 有效能损失三维图Fig.5 Three-dimensional diagram of energy loss.

表2 溶剂回收工段优化流程与原流程模拟值对比分析Table 2 Comparison of simulation values of optimal process with original process in solvent recovery system

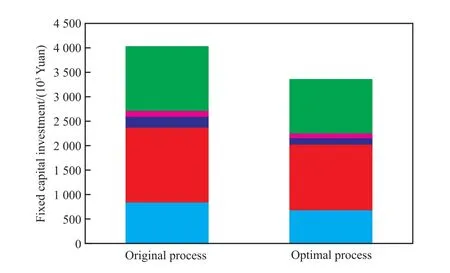

4 经济评价

基于原流程和优化流程的模拟结果,采用Aspen Process Economic Analyzer对其进行经济评价,计算结果有效可靠[20]。由于优化流程并没有改变进料和产品指标,因此对原料和产品价格不予考虑,取生命周期为20年,年操作时间为8 000 h,分析固定资本投资和年总成本,结果见图6。其中,固定资本投资包括设备费用、安装费用、电费、管道费等,年总成本包括固定资本投资的折旧费(按20年生命周期和4%剩余价值计算)。由图6可知,通过将溶剂回收工段中原四塔流程改为三塔流程,固定资本投资由4 022.15万元降低至3 350.90万元,降低了16.69%。

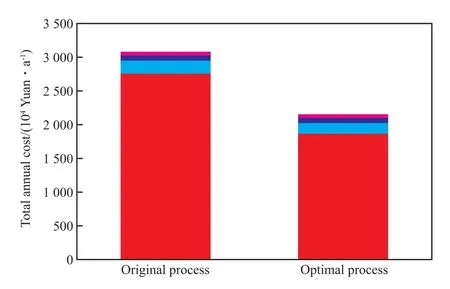

公用工程费用见表3。操作劳动和维护成本及工厂管理费用(取操作劳动和维护成本的50%)见图7。由图7及表3可知,公用工程费用由2 756.08万元/年降低至1 863.704万元/年,降低了32.38%;年总成本由3 061.75万元/年降低至2 135.02万元/年,降低了30.27%。具有较大的经济效益。

图6 原流程和优化流程固定资本投资对比Fig.6 Comparison of fixed capital investments of original process and optimal process.

表3 原流程和优化流程公用工程费用对比Table 3 Comparison of utility costs of original process and optimal process

图7 原流程和优化流程年总成本对比Fig.7 Comparison of total annual costs of original process and optimal process.

5 结论

1)对溶剂回收工段进行全流程模拟,各塔再沸器热负荷和产品纯度等关键指标的模拟值与设计值的吻合程度较高,说明所建模型能够准确模拟,可用 于进行流程优化改进。

2)将溶剂提纯塔和催化剂溶剂塔合为一个塔——氯甲烷塔,侧线采出溶剂级氯甲烷,对氯甲烷塔优化后,最终可节能35%。

3)优化流程相比原流程固定资本投资减少了16.69%,公用工程费用减少了32.38%,年总成本最终降低了30.27%,具有较大的经济效益。