Fe1-xO基熔铁催化剂物相及结构变化对其催化合成气制低碳烯烃性能的影响

杨霞珍,张 红,霍 超,刘化章

(浙江工业大学 工业催化研究所 浙江省多相催化重点实验室,浙江 杭州 310014)

费托合成是煤、天然气、生物质可再生资源等间接转化制液体燃料和化工原料的一个重要途径。目前工业化费托合成催化剂主要是Fe基和Co基催化剂。Fe基催化剂具有费托合成活性高、甲烷选择性低、低碳烯烃选择性高、水煤气变换性能高,更适合于煤基或生物质气化得到的合成气的费托合成等优点[1],而成为合成气制低碳烯烃催化剂研究的热点。近年来,尽管Fe基费托合成催化剂的催化性能已明显改善,这很大程度上归因于催化剂中铁物相在预处理和反应过程中复杂的物相转变[2]。

制备出的纯相碳化铁性能和反应过程中碳化铁的性能是不同的,碳化铁物相与本体铁催化剂有一定程度的相互协同的关系[3-13]。熔铁催化剂作为高温费托合成催化剂适宜于合成低碳烯烃。在高温条件下,催化剂随着费托合成反应的进行,物相不断变化。熔铁催化剂在反应前完全还原成α-Fe后,随着反应时间的进程,会有Fe3C,Fe5C2,Fe3O4等物相,反应一段时间后会有少量Fe7C3物相生成,而Fe3C存在的时间较短。因此,对反应过程中物相变化与反应性能间的相互关系进行研究,可确定熔铁催化剂中碳化铁物相与低碳烯烃选择性之间的相互关系。

本工作用高温熔融法制备Fe1-xO基熔铁催化剂,研究了不同反应时间Fe1-xO基熔铁催化剂物相及结构变化与其催化合成气制低碳烯烃性能间的相互关系,考察了Fe1-xO基熔铁催化剂在纯氢气氛中300 ℃还原6 h后,在1 MPa、340 ℃、V(H2)∶V(CO)= 1.5、气态空速为11 400 h-1条件下进行合成气制低碳烯烃反应性能。采用XRD,TPD,Raman,TEM等方法对催化剂进行表征。

1 实验部分

1.1 主要试剂

磁铁矿:Fe纯度大于70.0%(w),山东临驹矿产品有限公司;铁:AR,浙江工业大学催化剂厂;硝酸钾:AR,上海化工高等专科学校实验工厂;氧化铝:AR,上海五四化学试剂厂;碳酸钙:AR,上海莲花化工试剂厂;氧化钐:AR,上海同纳环保科技有限公司。

1.2 催化剂制备

将精选磁铁矿、还原剂(纯铁)和助催化剂按一定比例混合均匀,然后装入带有水夹套的钢炉里,用引线连接两个电极,通电发热熔融。熔融一定时间后,将高温熔融物迅速流入带水 夹套的冷却槽内冷却,冷却至室温,经破碎、筛分至所需颗粒大小待评价。助催化剂为K,Al,Ca,Sm的氧化物,含量(w)分别为0.5 %,3.0%,1.8%,1.5%。

1.3 费托合成反应性能评价

费托合成反应在连续流动固定床装置上进行,反应器内径13 mm。新鲜催化剂首先破碎,然后筛分取60~100目颗粒使用。0.5 mL催化剂与同等粒度的石英砂按体积比1∶11稀释后,装填在反应管的等温区,用高纯H2还原催化剂,还原温度为300 ℃,压力为1 MPa,气态空速为10 000 h-1,还原6 h。然后冷却至200 ℃以下切换成合成气(V(H2)∶V(CO)= 1.5),压力1 MPa,缓慢升温至反应温度340 ℃,合成气气态空速为11 400 h-1,每隔一定时间用皂沫流量计测量尾气的流量,并用气相色谱测定尾气组分。

气相产物分析在日本岛津公司GC-2014型气相色谱仪上进行,CO,CO2,CH4采用外标法用TCD检测,色谱柱为TDX-01;C1~5烷烃用FID检测,色谱柱为Al2O3。

费托合成反应需要一定时间达到稳定状态,每隔特定时间用气相色谱对尾气进行分析,对CO转化率、CO2选择性、C1~4低碳烃类选择性进行计算[14]。

1.4 催化剂表征

采用赛默飞公司Thermo ARL SCINTAG X′TRA型X射线衍射仪对催化剂进行XRD表征,管电压45 kV,管电流40 mA,CuKα射线,固体探测器,扫描速率 1.20(°)/min,扫描范围 10°~80°。

采用麦克公司Micromeritics Autochemi2910型化学吸附对熔铁催化剂进行C2H4-TPD和程序升温加氢(TPH)表征。C2H4-TPD程序:在氦气气氛中程序升温至300 ℃后恒温1 h,再降至40 ℃,然后通C2H4气体1 h,氦气吹扫1 h,然后氦气气氛中以30 ℃/min的速率升温至900 ℃。TPH程序:反应后催化剂首先在氦气气氛中程序升温至200 ℃,恒温30 min,再通入5%(φ)H2的Ar气,打开质谱检测器,以10 ℃/min的速率升温至1 000 ℃。

采用Philips-FEI公司Tecnai G2 F30 S-Twin型高分辨透射电子显微镜对试样的显微形貌和晶体结构进行TEM表征。测试前,先将试样充分研磨后加入到无水乙醇溶液中,超声10 min使试样分散均匀,然后取少试样涂覆于含碳膜的铜网上,自然干燥后测试,操作电压为300 kV。

2 结果与讨论

2.1 催化剂的合成气制低碳烯烃性能

图1为CO转化率、C2~4低碳烯烃选择性及C2~4低碳烯烃烯烷比。由图1(a)可知,在起始阶段,C2~4低碳烯烃选择性最高为57%,此时CO转化率较低为10%,CH4和CO2选择性分别为46%和60%;随着反应进程,CO转化率缓慢增加趋于平稳,而低碳烯烃选择性则是逐渐减小而后平稳;反应60 h后,CO转化率升高至30%,此时低碳烯烃选择性降至32%,CH4和CO2选择性分别为16%和45%。由图1(b)可知,C3烯烷比从4.6增加到10.0;C4烯烷比从3增加到7.5;C2烯烷比变化最有显著,由4.5增加至48,反应20 h后C2产物以C2H4为主。

图1 催化剂的合成气制低碳烯烃反应性能数据Fig.1 Performance of catalyst for producing light olefins from syngas.

2.2 催化剂物相结构

图2为Fe1-xO基熔铁催化剂氧化态和还原后的XRD谱图。由图2可知,该氧化态熔铁催化剂中物相主要是FeO,其余的衍射峰是Fe与助剂Ca形成的化合物衍射峰。氢气气氛中还原6 h后催化剂表面FeO衍射峰减小,说明催化剂表面有少量FeO被还原,XRD谱图中未发现α-Fe衍射峰,可能是因为α-Fe被还原的较少,或者是分散性较好。

图2 催化剂氧化态和还原后的XRD谱图Fig.2 XRD patterns of fresh catalyst and reduced catalyst.

图3为不同反应时间后Fe1-xO基熔铁的催化剂XRD谱图。由图3可知,衍射峰对应的物相主要为 Fe3O4,FeO,Fe3C,Fe7C3,SiO2。SiO2作为催化剂的稀释剂,随着反应进程,催化剂表面包裹的高碳烃会增加,所以有粘附的未除尽的SiO2。随着反应进行,物相在不断发生变化,FeO和Fe3O4衍射峰在不断减弱,反应12 h和24 h后催化剂中碳化铁物相主要是Fe3C,24 h反应后催化剂中有少量的Fe7C3物相存在,在2θ= 44.9°处为Fe7C3物相,对应(115)和(124)晶面,结合催化剂反应性能结果可知,此时低碳烯烃选择性最高。反应48 h和90 h后催化剂中碳化铁物相主要是Fe7C3,在 2θ= 42.6°,44.9°,45.66°处为 Fe7C3物相,对应(202),(211),(115),(124),(006)晶面。Fe3C物相和(006)晶面发育不好的Fe7C3物相共存且碳化铁颗粒为20 nm左右时,低碳烯烃选择性最高为60%。

图3 不同反应时间反应后催化剂的XRD谱图Fig.3 XRD patterns of used catalysts at different reaction time.

José 等[15]通过理论计算研究表明,含碳量较高的碳化铁表面对烃的亲合力增加,使其链增长能力增加。因此,随着物相的转变,催化剂活性增加达到稳定状态,低碳烯烃选择性降至32%,当催化剂中碳化铁物相以Fe3C为主时,催化剂活性较差,CH4和CO2选择性较高,但是低碳烯烃选择性也相对较高。刘意[10]的研究结果表明,Fe3C是生成低碳烯烃的活性中心,而完全以Fe7C3为主时,催化剂活性升高。赵华博[11]的研究结果表明,碳化铁物相活性顺序由小到大为Fe3C<Fe5C2<Fe7C3,低碳烯烃选择性降低,甲烷和CO2的选择性也随之降低,C2烯烷比升高显著,这是因为催化剂表面先生成烯烃而后加氢生成烷烃,所以当催化剂活性升高,链增长能力增强,加氢能力减弱,烯烷比升高。王瑞雪[16]研究单相碳化铁性能时发现,Fe3C表面存在大量的六方最紧密堆积位,表面吸附CO的能力最强,即解离吸附量最多,所以Fe3C表面解离生成的C和O较多,来不及与Fe反应生成碳化铁的C和H生成CH4,O和气相CO生成CO2。因此,物相以Fe3C为主时,CH4和CO2选择性较高。

2.3 反应后催化剂的C2H4-TPD和TPH表征结果

图4为历经不同反应时间后的Fe1-xO基熔铁催化剂的C2H4-TPD曲线。由图4可知,反应12~48 h催化剂表面有4个明显的脱附峰,对应脱附峰温分别在450~500 ℃,500~650 ℃,650~700 ℃,700~750 ℃范围,说明催化剂表面有4个明显不同的C2H4吸附位。反应时间由12 h增到90 h后,第1个脱附峰面积慢慢少量增加,第2个脱附峰也慢慢增加,且都向高温移动,第3个脱附峰慢慢减小,到反应48 h,第3个脱附峰消失,第4个脱附肩峰一直存在,且变化不明显。随着反应进程,脱附峰温整体向高温移动。因此,反应初期催化剂表面的物相有利于烯烃的脱附,24 h时催化剂的低碳烯烃选择性最高。

图4 不同反应时间后催化剂的C2H4-TPD曲线Fig.4 C2H4-TPD profiles of used catalysts at different reaction time.

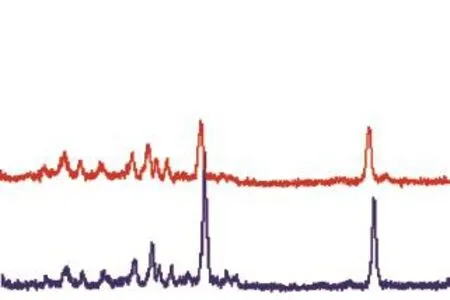

图5为不同反应时间反应后Fe1-xO基熔铁催化剂TPH曲线。由图5可知,m/z=16的甲烷峰可大致分为4个峰,第1峰温在400~450 ℃之间,是属于表面不规则碳加氢和表面聚合的CH2化合物加氢产生;第2峰温在500~550 ℃之间,第3个峰温在550~650 ℃之间,这两个峰是属于表面碳化铁中的C加氢生成,结合XRD谱图和参考文献[17]可知,第2峰是Fe3C加氢生成CH4,12~48 h略有增加,90 h时峰变小,第3峰是Fe7C3加氢生成CH4且峰增大明显,这与XRD结果相一致。第4毛刺峰大于650 ℃,是属于表面无序和有序碳加氢生成,且随着反应进程CH4峰增大,表面石墨化碳增加。

图5 反应后催化剂的TPH曲线Fig.5 TPH profiles of used catalysts.

2.4 反应后催化剂的TEM和Raman表征结果

图6为不同反应时间反应后Fe1-xO基熔铁催化剂的TEM照片。由图6可知,随着反应进程,反应后催化剂表面碳纤维含量在减少,表面纳米颗粒粒径先增大后减小,48 h时粒径最大。这可能是因为,在48 h反应时间内,催化剂表面的碳化程度增加,而催化剂活性没有提高,表面的碳含量增加时颗粒长大;而反应90 h后的催化剂由于活性提高,碳化铁由Fe3C转变成Fe7C3也有碳的消耗,所以颗粒又变小,但是颗粒尺寸都大于10 nm。

Park等[18]研究结果表明,当铁基催化剂表面颗粒大于6 nm时,铁基催化剂的性能和物相有关而与表面积无关。12 h反应后催化剂表面碳纤维较细相互交织重叠使表面较小纳米碳化铁颗粒相互重叠且被部分遮盖,不利于反应气体在纳米颗粒表面的吸附,且刚开始表面铁碳化程度较低,因此刚开始活性较差;由图3中XRD谱图可知,开始催化剂中碳化铁是以Fe3C物相为主。王瑞雪[16]研究结果表明,Fe3C表面解离吸附能力最强,快速解离出的C由于活性较差消耗少,以Fe3C为节点向两边长出纳米碳纤维,这样可以调和催化剂表面碳化程度和碳化铁的晶面发育。反应24 h后催化剂表面的纳米碳纤维较多且变粗,纳米碳化铁颗粒都分散性的附着在纳米碳纤维上,生成的烯烃产物也利于脱附,此时低碳烯烃选择性最高。随着反应进程,表面碳纤维量减少,这可能是因为Fe3C向Fe7C3转变消耗了部分C,Fe7C3物相增多,使活性增加,表面链增长能力增加,表面含碳减少,还有部分C被石墨化(由图7可知,90 h催化剂表面有石墨化碳存在),所以随着反应进程,CO转化率升高,低碳烯烃选择性降低。

图7为不同反应时间反应后Fe1-xO基熔铁催化剂Raman谱图。由图7可知,反应24 h后 的催化剂表面没有明显的峰值,表明催化剂表面的C主要以碳化铁和碳纤维形式存在。而反应90 h后催化剂表面同时存在无定型碳和石墨碳。

图6 不同反应时间后催化剂的TEM照片Fig.6 TEM images of used catalysts.

图7 不同反应时间反应后催化剂Raman谱图Fig.7 Raman spectra of used catalysts.

3 结论

1)随着反应进程,CO转化率缓慢增加,低碳烯烃选择性逐渐减小,这是由反应过程中活性相粒径、物相变化和晶面发育协同作用所致。

2)Fe3C物相和(006)晶面发育不好的Fe7C3物相共存且碳化铁颗粒为20 nm左右时,低碳烯烃选择性最高为60%;催化剂表面纳米碳纤维的存在可以调和表面活性相颗粒大小、碳化程度和晶面发育情况。