渣油加氢装置间断注水线截止阀阀体裂纹成因分析及修复

(中化泉州石化有限公司,福建 泉州 362103)

某公司渣油加氢装置的间断注水线截止阀于2014年6月投入使用,同年11月在阀门的焊缝处曾发现有砂眼,跟踪观察后继续使用至2015年6月检修。检修期间对阀体进行了打磨和渗透(PT)检测,发现阀体及其焊缝部位存在多处裂纹和密集砂眼,对其进行了检验分析,并对同一批阀门进行全部检验、修复和更换。

1 装置概况和阀门技术参数

1.1 装置概况

该渣油加氢装置设计规模为3.30 Mt/a,采用CLG公司的固定床渣油加氢脱硫工艺技术。为防止低温部位的铵盐析出堵塞管路,分别在热高分气空冷器和热高分气蒸汽发生器前注入脱硫净化水(除盐水)以溶解铵盐。

1.2 阀门技术参数

阀门公称直径DN80,压力等级1 500 LB,工作压力20 MPa,工作温度50 ℃,工作介质为除盐水,阀体材质为铸造CU5MCuC合金。CU5MCuC是ASTM相关标准中的一种镍基合金材料,锻件和板材相当于Incoloy 825材质,是一种添加了Mo-Cu-Ti(或Nb)的高Cr-Ni合金,国内牌号为0Cr21Ni42Mo3Cu2Ti[1],抗氯化物应力腐蚀和点腐蚀性能优异。

2 常规检验

2.1 阀体PT检测

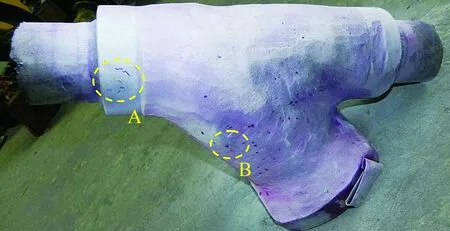

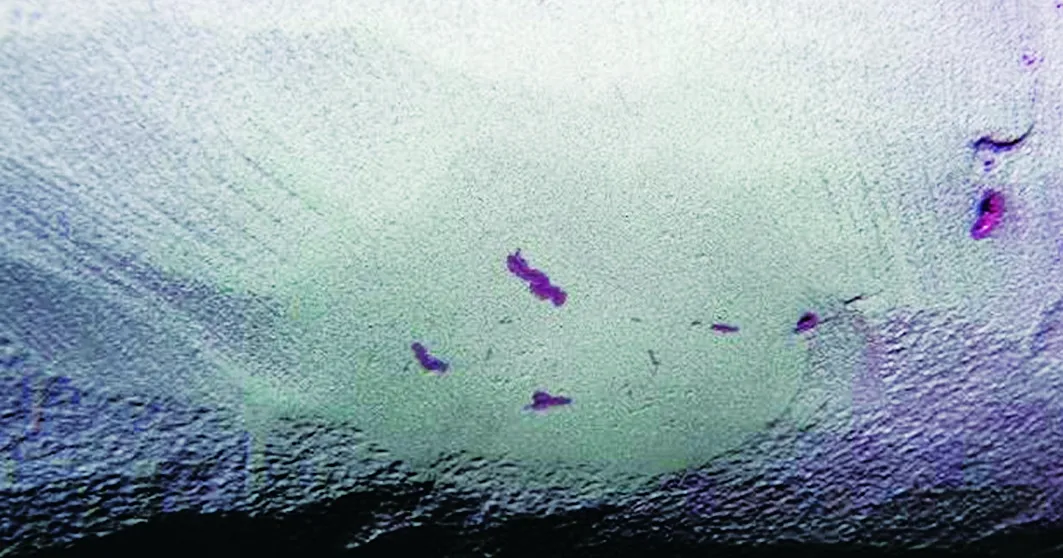

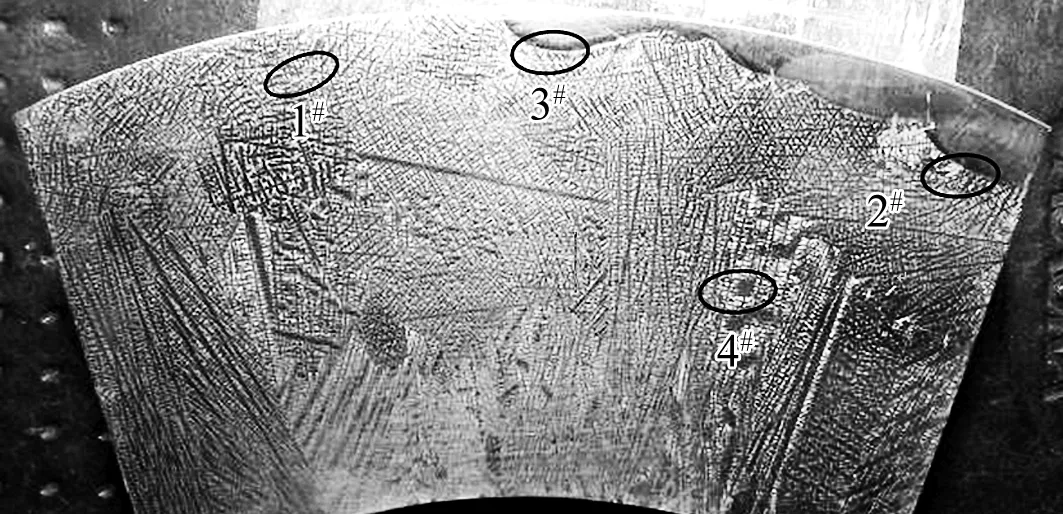

将阀体从管线上切割拆下后,对阀体及阀体与接管连接的焊缝进行PT检测,发现阀体上有多处单个和聚集的裂纹(见图1)。A部位最长裂纹约18 mm;B部位最长裂纹约7 mm。经低倍放大观察可见焊接修补痕迹(见图2)。在阀体上还发现有大面积的麻坑,麻坑直径约1.5 mm,深约1.5 mm。

图1 阀体渗透检测宏观形貌

图2 焊接修补痕迹及裂纹形貌

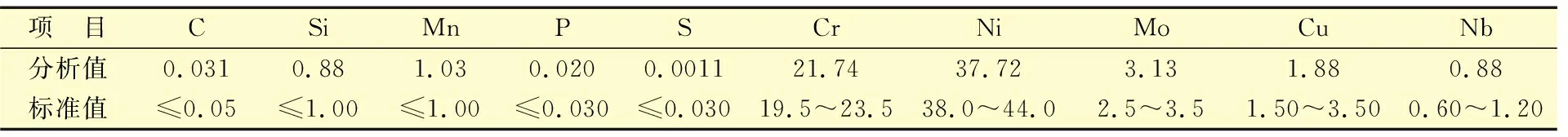

2.2 化学成分分析

对阀体进行化学成分分析,结果见表1。从表1可以看出,除锰含量略微超标外,阀体其余元素的化学成分全部满足ASTM标准要求。根据GB/T 222—2006《钢的成品化学成分允许偏差》的有关规定,锰含量也在允许偏差范围之内。

表1 阀体化学成分分析结果 w,%

2.3 力学性能试验

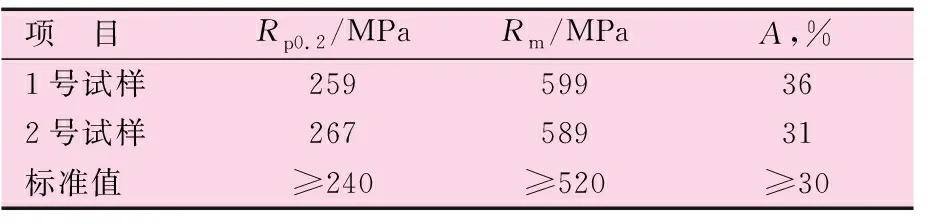

从阀体上截取拉伸试样,进行常温力学性能试验,结果见表2。从表2可以看出,阀体的抗拉强度等力学性能也满足ASTM标准要求。

表2 拉伸试验结果

2.4 硬度检测

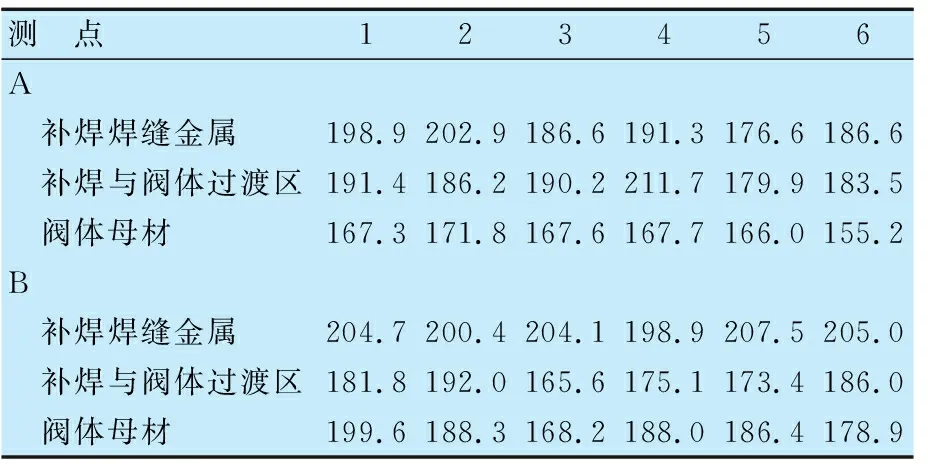

将图2所示的阀体A部位和B部位的补焊区取样进行硬度检测,结果见表3。

表3 硬度测试结果 HV

从表3可以看出,补焊焊缝金属的硬度为176.6~207.5 HV,补焊与阀体过渡区硬度为173.4~211.7 HV,阀体母材硬度为155.2~199.6 HV。测得的硬度值基本正常。

3 金相分析

将图1所示的阀体A部位和B部位分别截取全厚度(阀体厚度约26 mm)金相试样,进行金相分析,发现局部有明显补焊痕迹(B部位补焊最深处约7 mm)。

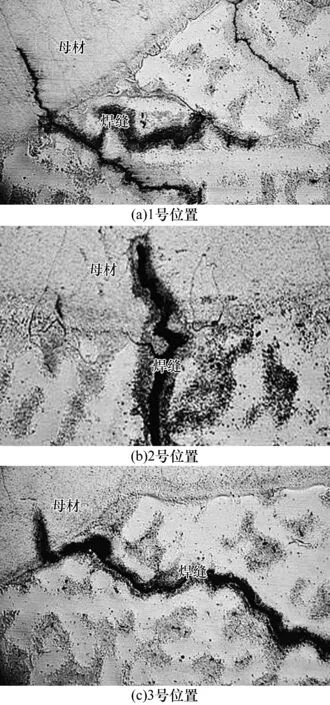

3.1 阀体A部位金相分析

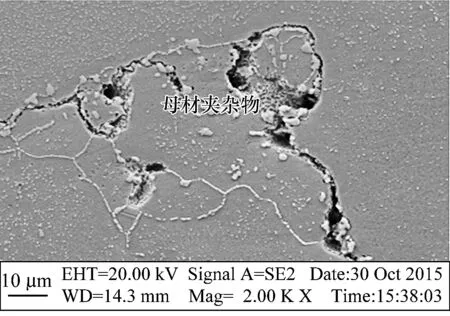

将阀体出现裂纹的A部位用线切割进行取样(见图3),对取样部位的母材和补焊区进行金相分析,见图4和图5。从图4和图5可以看出:1号位置位于阀体的近外壁,为未补焊处的母材,可见明显的沿晶微裂纹;2号和3号位置为阀体与补焊焊道的熔合线两侧,可观察到从母材到焊缝的贯穿性裂纹,裂纹起源于母材热影响区的晶界处;4号位置位于阀体截面中间,金相组织呈夹杂物聚集状疏松形貌。

图3 A部位表面形貌及金相分析位置

图4 A部位1至3号位置金相

图5 A部位4号位置金相

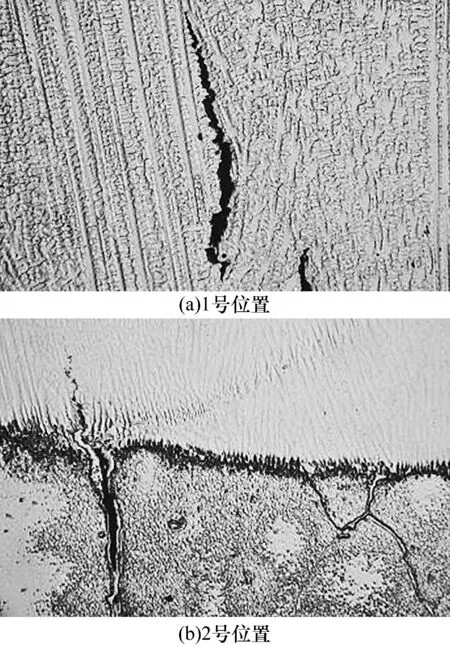

3.2 阀体B部位金相分析

将阀体出现裂纹的B部位用线切割进行取样(见图6),针对取样部位的母材和补焊区域进行金相分析(见图7)。

图6 B部位表面形貌及金相分析位置

从图6和图7可以看出:1号位置位于焊缝金属本体靠近焊缝熔合线,发现有柱状晶方向扩展的裂纹,应为母材裂纹扩展所致。2号和3号位置为阀体与补焊焊道的熔合线两侧,从母材到焊缝有贯穿性裂纹,裂纹起源于母材热影响区的晶界处。4号位置位于阀体截面中间,金相分析发现有明显的缩孔现象。

3.3 裂纹断口分析

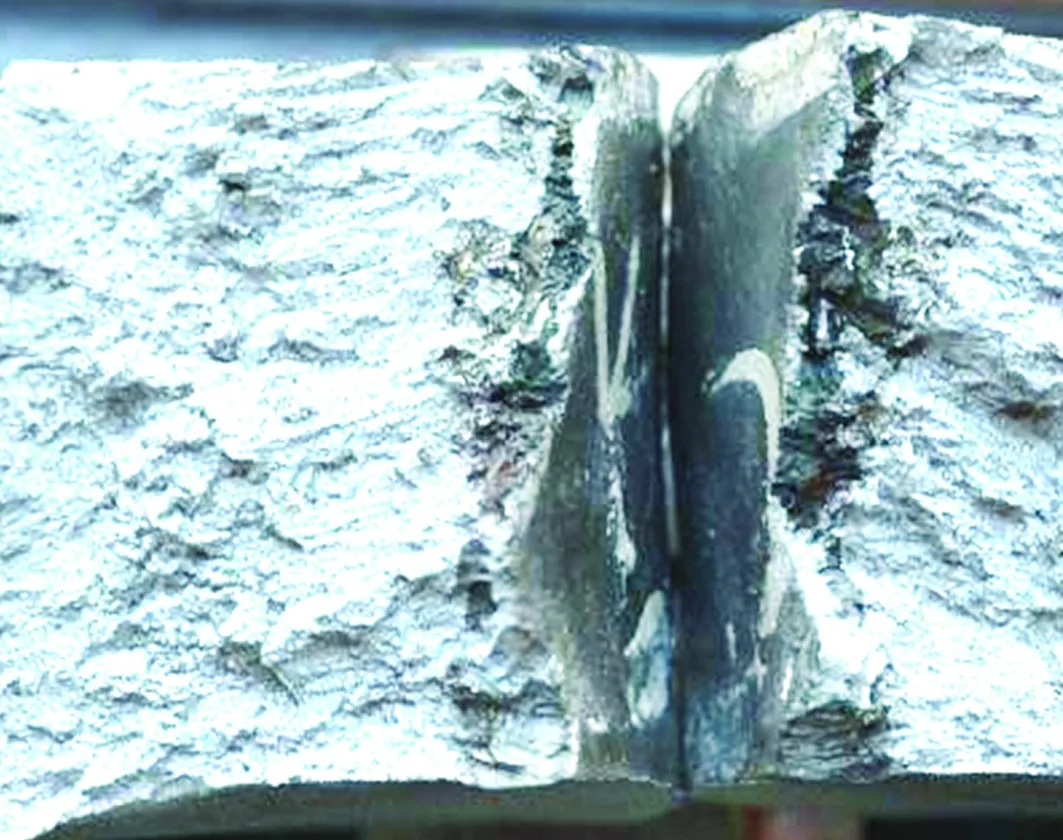

将阀体切开后,表面裂纹进一步扩展为开口状(见图8),裂纹最深处为6 mm。阀体整体呈脆性状态,敲击阀体裂纹就会扩展致脆性断裂,其断裂面见图9和图10。

图8 阀体切开后的裂纹扩展形貌

图9 阀体脆性断裂情况

图10 裂纹撕开后的断口形貌

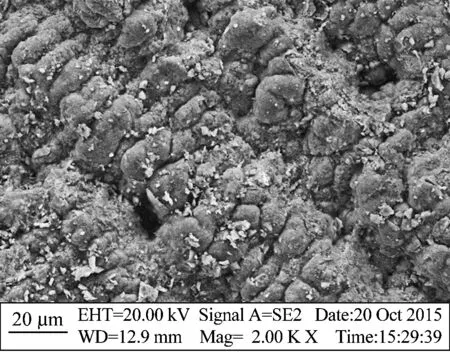

图10中的黑色部位为原始裂纹,白色部分为敲击阀体造成的断裂面,脆性特征明显。将黑色部分放大后,可见断口呈晶粒粗大的疏松特征(见图11)。将白色部位放大,可见断口呈解理断裂特征,为铸态脆性形貌(见图12)。

图11 原始断口微观形貌

图12 新断口脆性形貌

3.4 X射线能谱分析

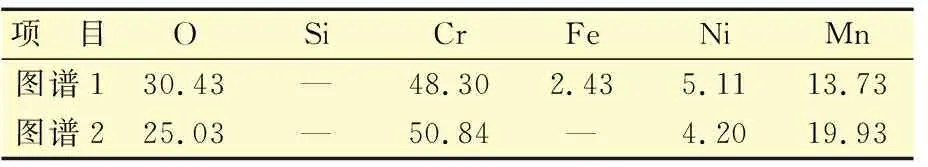

在原始断口上随意选取2个部位进行能谱分析,结果见表4。

表4 X射线能谱分析结果 w,%

由表4可知,原始断口存在以铬和锰为主的氧化性夹杂物,合金成分均不能满足标准要求。

3.5 阀体的检查验收讨论

综合以上分析可知,出现在补焊部位的裂纹是从铸件本体热影响区穿过熔合线延伸至焊缝,母材中还有缩孔和夹杂物。出现在母材部位的原始裂纹经能谱分析为氧化性夹杂物,这些都说明阀体存在严重质量问题。

根据ASTM A494/494M标准的补充要求,铸件质量验收的关键点如下:(1)焊接时,可对每道焊缝进行冷却,清洁以及目测裂纹情况,若发现裂纹,可以拒收。(2)用(NH4)2SO4+HCl+HNO3配比的蚀刻剂对样品进行蚀刻,在5倍和10倍的低倍条件下,观察线性长度上的裂纹,最多不能超过3条,且每条裂纹的长度不能大于5 mm。(3)若在热影响区或熔合区发现裂纹,则可以拒收该产品。

根据上述要点进行判断,焊后裂纹的数量和长度都远远超出了标准规定,热影响区和熔合区存在多处裂纹,该阀门阀体属于不合格产品。

4 缺陷修补

由于现场缺乏DN250 、压力等级1 500 LB的单向阀备件,只能对该批次阀门进行修复使用。由于阀体裂纹很多,且存在疏松夹杂等缺陷,极大地增加了补焊难度。为此,制定了详细的焊补工艺,进行缺陷修复。对深度不大于0.5 mm的砂眼缺陷用砂轮片清理;深度大于0.5 mm的砂眼,采用钻孔方法清除孔内杂质后,用氩弧焊进行补焊。对所有裂纹予以机械清除,清除裂纹后用PT检测,确认无裂纹后再进行氩弧焊修补。

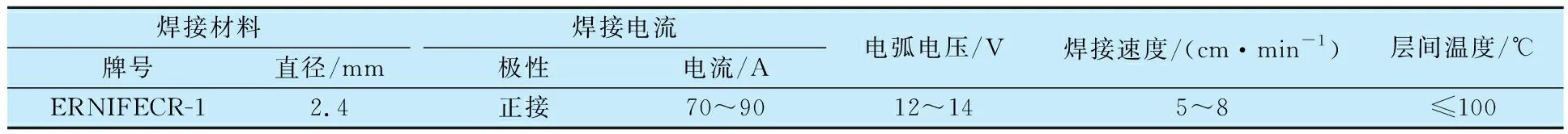

4.1 焊接工艺及要求

缺陷修复采用氩弧焊焊补方法,焊丝为镍基合金材料,成分与母材成分相近。其焊接工艺参数见表5。

表5 焊接工艺参数

铸件焊接修复是一项细致复杂的工作,修复中使用的刨锤、钢丝刷等工具应采用不锈钢材料;打磨焊缝应采用不锈钢专用砂轮片。焊接时采用小线能量及多层多道焊,层间温度控制在100 ℃以下;底层焊道应采用钨极气体保护焊,焊补过程中焊缝背面充氩保护。

4.2 修复质量控制和检验

(1)裂纹缺陷修补前做PT检测,以确认裂纹长度。

(2)用刨锤和砂轮机清除裂纹,再进行PT检测,在确保根部无裂纹的情况下进行焊接修补。

(3)严格按焊接工艺要求进行缺陷修补施焊,做好焊接工艺参数的记录工作,形成交工技术文件。

(4)修补完成后进行100%PT检测,在焊缝表面和热影响区均未发现裂纹。

5 结论及建议

(1)渣油加氢装置间断注水截止阀阀体的化学成分、力学性能和维氏硬度检测结果符合标准要求;阀体上的裂纹源于母材铸造缺陷,与铸造质量有很大关系。

(2)金相分析表明,阀体存在疏松和缩孔等明显缺陷;断口能谱分析结果表明,阀体微观成分存在严重偏析,组织中存在氧化性块状夹杂物。

(3)根据ASTM相关标准补充规定的要求,所发现的裂纹长度和线性方向的裂纹数量都不能满足标准要求,阀体为不合格产品。

(4)该批次阀门阀体本身存在严重质量问题,应在使用过程中进行跟踪、监测,并建议使用至下次停工检修时予以全部更换,在采购技术条件中增加ASTM相关标准补充规定中的相应要求。

(5)在征得原设计单位同意后,阀门阀体更换为DN250 、压力等级2 500 LB的抗硫碳钢锻件,阀门内件更改为Incoloy825锻件,阀门两端为法兰连接结构,避免焊接造成的次生问题。