带初始缺陷的方钢管混凝土构件抗弯性能试验研究

吕利芹 张谢东 朱海清 郭子会 卢士波

(武汉理工大学交通学院1) 武汉 430063) ( 武汉工程大学资源与土木工程学院2) 武汉 430074) (内蒙古伊泰准东铁路有限责任公司3) 鄂尔多斯 010300) (中国市政工程西北设计研究院有限公司4) 南京 210000)

0 引 言

钢管混凝土构件由于具有承载力高、塑性和韧性好、施工方便和经济效果好等优点,在工程实践中的应用越来越广泛[1-3].近年来,国内外学者均对这种新型的组合结构进行了较为深入的研究,韩林海等[4]研究了往复荷载作用下矩形钢管混凝土构件力学性能;闫煦等[5-6]研究了CFRP(carbon fiber reinforced polymer/plastic)加强后的钢管混凝土构件的受弯性能;吉伯海等[7-8]研究了各种形式的钢管混凝土结构的力学性能;Hassanein等[9-10]研究了不同形式的钢管混凝土结构的轴压性能.

钢管混凝土构件的外钢管常常受到碰撞、腐蚀等缺陷,这些缺陷可能会影响构件的性能和使用寿命.钢构件的缺陷通常可以分为两大类:几何缺陷和材料缺陷.几何缺陷的存在通常是因为构件的真实尺寸与设计尺寸存在一定的偏差,及装卸过程中出现的初弯曲等.材料缺陷则与由腐蚀、焊接等引起的材料厚度和损伤有关.王志滨等[11-13]研究了缺陷对不同使用用途下的钢管混凝土构件的影响,而文献[14]以人工槽口模拟了外部圆钢管的材料缺陷,进行了带缺陷的圆钢管混凝土柱的轴压试验,试验结果表明带缺陷的外部钢管不能为核心混凝土提供足够的约束效应,从而降低了试件的轴压承载力,但是文献没有研究这种缺陷的存在对钢管混凝土构件抗弯承载力的影响,对此类试件力学性能的分析还不够.因此,在这些研究的基础上,本文根据文献[14]的研究方法设计了本次试验,采用位移加载的方式来进行带初始缺陷的薄壁钢管混凝土构件循环加载抗弯试验,以此研究初始缺陷对薄壁钢管混凝土构件抗弯性能的影响.

1 试验概况

1.1 试件设计

试验共设计六个薄壁方钢管混凝土试件,截面形式为正方形,试件长度L均为950 mm,截面边长D均为120 mm.钢管混凝土构件的材料缺陷采用人工槽口模拟,根据槽口分布的方向和大小可将构件分为四类,即纵向1倍宽、2倍宽槽口和横向1倍宽、2倍宽槽口,具体见表1.为了减少变量数量,每个缺陷试件的槽口中心均设置在构件底面的几何中心,方向与构件边缘平行,且槽口的深度为钢管壁厚,槽口草图见图1.

注:b-宽度;l-长度;t-厚度图1 槽口草图

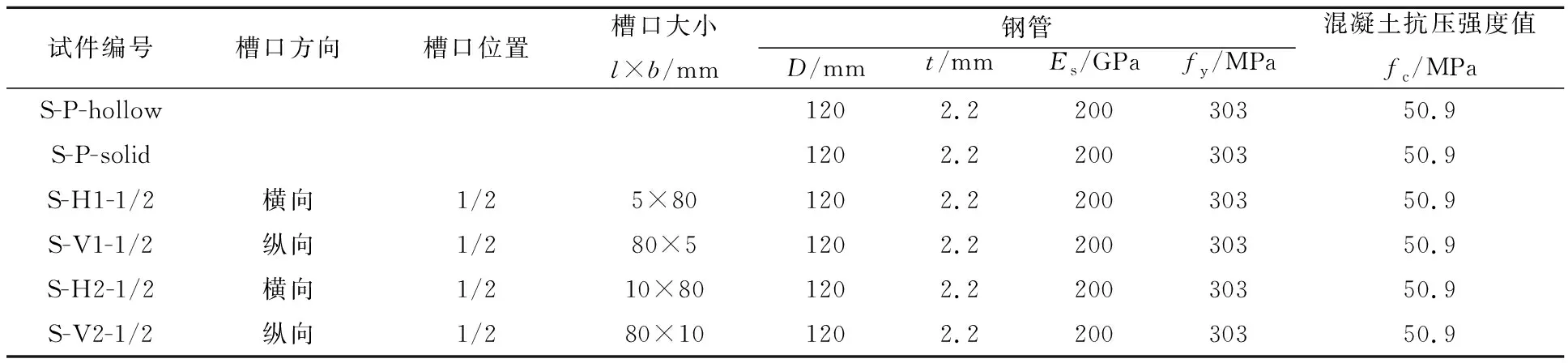

表1中fy为钢材的抗拉强度设计值.其中S-P-hollow和S-P-solid分别表示无槽口的空管和无槽口的实心钢管,其他试件通过槽口方向和宽度的不同来进行区分比对.6个试件均进行低周循环荷载作用下的三点弯曲试验.

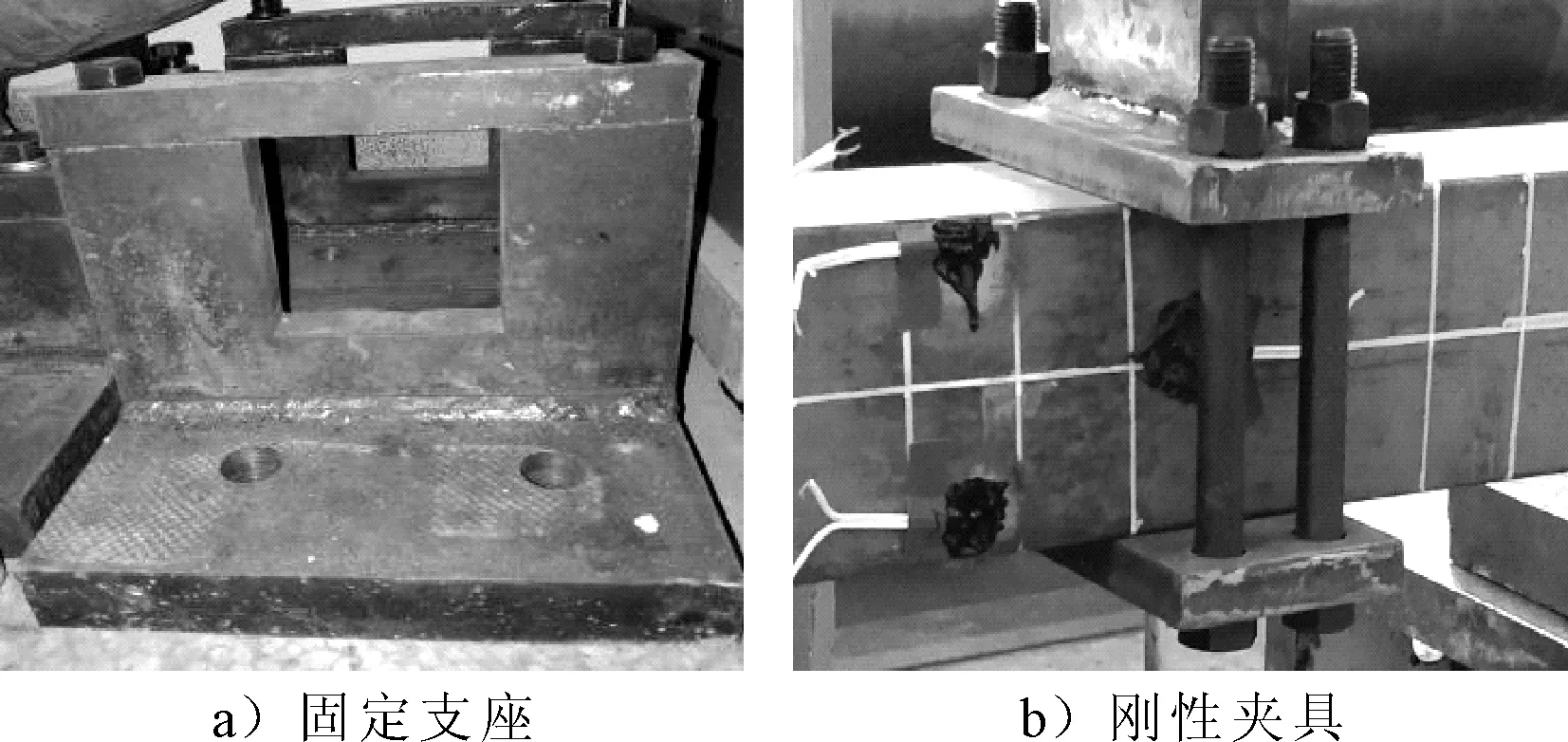

根据现有的试验条件,将试件两端通过固定支座锚固在实验室的地梁上,支座尺寸及强度通过有限软件试算确定.考虑到通过位移来控制循环加载,将作动器与试件之间采用刚性夹具连接.支座与地梁、夹具与作动器之间均采用高强螺栓连接.固定支座及刚性夹具实物见图2.

图2 固定支座及刚性夹

试件编号槽口方向槽口位置槽口大小l×b/mm钢管D/mmt/mmEs/GPafy/MPa混凝土抗压强度值fc/MPaS-P-hollow1202.220030350.9S-P-solid1202.220030350.9S-H1-1/2横向1/25×801202.220030350.9S-V1-1/2纵向1/280×51202.220030350.9S-H2-1/2横向1/210×801202.220030350.9S-V2-1/2纵向1/280×101202.220030350.9

注:fy-钢材的抗拉强度设计值;S-方管;P-试件没有槽口;V-纵向槽口;H-横向槽口;数字1-1倍宽度、2-2倍宽度中间部分的字母和数字分别为试件槽口的方向和大小;1/2-槽口中心位于试件长度的1/2处.

1.2 材料特性

方钢管为Q235直缝焊管,弯角处的内倒角半径为5 mm.试验前将备用钢管沿纵面剖开,从钢管的管壁处进行钢材取样,对于方钢管钢材取样时要避开焊缝和圆角处,取3个标准试件,然后进行拉伸试验.测试方法和拉伸试件的详细尺寸依据文献[15]的有关规定进行设计,从而测得屈服强度fy、弹性模量Es等指标,见表1.

混凝土强度等级为C50,其抗压强度值fc由与试件同条件下成型养护的150 mm×150 mm×150 mm立方试块测得,测试方法依据文献[16]进行,最终取每组三个试块实测强度的平均值.混凝土强度见表1.

1.3 试验方法

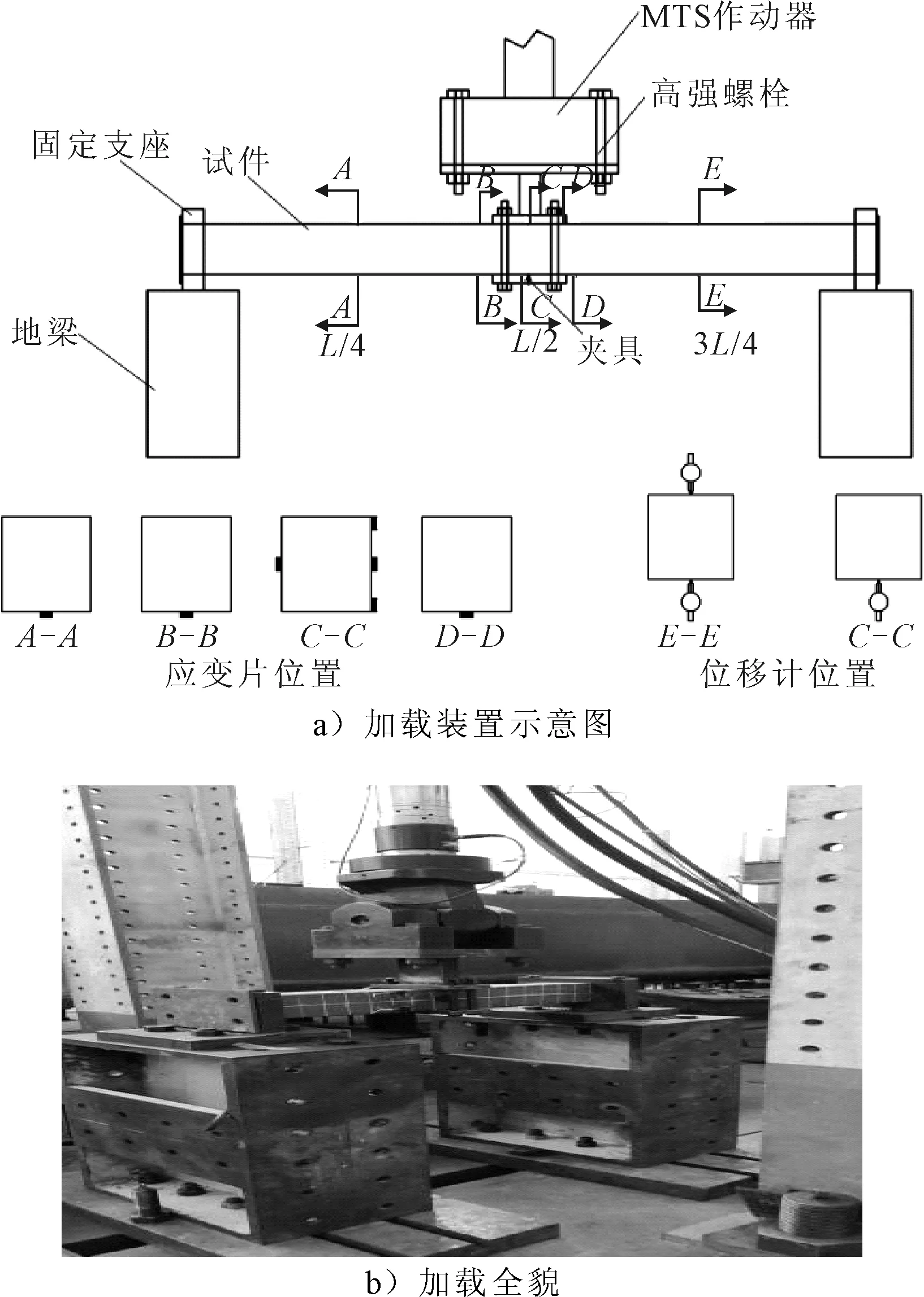

试验在武汉理工大学结构工程实验室进行,试验加载装置示意和加载全貌图见图3.

图3 加载装置示意和全貌图

试验时,将试件水平放置,为了避免加载过程中试件失稳,将其两端利用固定支座锚固在地梁上,通过跨中位置竖直向的500 kN的MTS作动器施加低周循环荷载,该作动器与试件通过刚性夹具连接.在梁跨四分点和跨中处分别放置百分表,用以测量挠度.试验采用三分点加载方法,通过控制加载位移来实现循环荷载作用,具体加载历程根据文献[17]制定,以将试件跨中位移从零拉压各至峰值一次后回到零为加载1圈,图4即为加载历程图.跨中荷载P和挠度δ由MTS的压力传感器直接采集,应变的测量采用电阻应变计,在试件侧面的上下缘及底面1/4处分别布置一个纵向应变计,在试件槽口两端分别布置纵、横向应变计各一个,详细布置情况见图3a).

图4 加载历程

2 试验结果与分析

2.1 实验现象

试验加载至试件出现裂缝破坏或压力传感器记录的荷载明显下降时即停止加载.对于所有试件,在弹性范围内,应变计读值呈较均匀变化;弹塑性阶段,当加载位移较大时,应变计读值变化较大,百分表记录的挠度值变化也较大;但进入塑性阶段后,带横向槽口的试件应变计读值呈下降趋势,其他试件的应变计读值变化则趋于平缓.

对于空钢管,当加载至8 mm时局部出现微小鼓曲,在随后的卸载和反向加载中,鼓曲部分被拉平;当加载至破坏时,试件跨中部分出现严重变形但无裂缝产生.

对于无槽口的实心钢管混凝土构件和有纵向

槽口的钢管混凝土构件,在加载过程中均会出现明显鼓曲,且在第一次加载至20 mm后鼓曲不会被拉平,直至试件出现横向裂缝破坏;对于有横向槽口的钢管混凝土构件,在加载过程中不会出现明显鼓曲,但会沿着槽口端部出现横向裂缝破坏,若继续加载则会发生断裂破坏,如S-H1-1/2在第一次加载拉至40 mm发生断裂.所有试件的破坏形态见图5.

图5 试件破坏形态

2.2 挠度分析

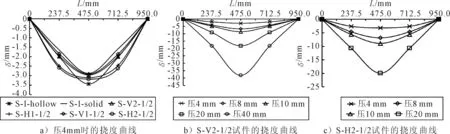

图6为沿试件长度方向的挠度曲线图,图6a)为全部试件在加载位移为向下压4 mm时各试件的挠度δ沿试件长度L的分布.由图6a)可知,实心钢管混凝土构件的挠度曲线形状近似于正弦半波曲线,而空心钢管构件的挠度随试件长度变化的更大;在相同条件下,存在初始缺陷的试件产生的挠度要大于完整的钢管混凝土构件产生的挠度,且带横向槽口的试件产生的挠度要大于带纵向槽口的试件产生的挠度.另外,存在两倍大槽口的试件产生的挠度比一倍大槽口的试件产生的挠度大.挠度愈大,试件的竖向变形愈大,说明试件的刚度变小,承载力减弱.

图6b)~c)分别为试件S-V2-1/2、S-H2-1/2在不同加载下的挠度曲线图,在加载位移小于20 mm时,带初始缺陷的试件挠度沿长度变化近似于正弦曲线,当加载位移至20 mm后,试件的各截面转角变大,挠度变化不再呈正弦半波型.

图6 长度L-挠度δ曲线图

2.3 应变分析

图7为各试件的加载挠度δ-应变ε曲线,图7a)为1/4截面处各试件的纵向应变曲线,图7b)为槽口端部个试件的横向应变曲线.

图7 加载挠度δ-应变ε曲线

由图7a)可知,在加载挠度为-1 mm时,带初始缺陷的试件在1/4截面处先出现微小的压应变,而后的加载初期,处于弹性应变阶段的各试件的应变与加载位移呈正相关;试件进入塑性发展阶段,完整的钢管混凝土试件和带纵向槽口的试件的应变值变化速率很小,而带横向槽口的试件的纵向应变随着加载位移增加急剧下降,试件在此过程中出现裂缝破坏,达到极限承载状态.

由图7b)可知,带有纵向槽口的试件在槽口端部的横向应变较大,而带有横向槽口的试件的应变则很小,这与试验过程中试件的变形过程相吻合.在试验过程中,试件产生的裂缝均沿试件的横截面方向,而横向槽口对试件横向受拉面积的削减更多,故而其对受弯承载力的削减更大.

2.4 跨中荷载-挠度滞回曲线

实测各试件的跨中荷载P-跨中挠度δ滞回曲线见图8,其中试件S-H1-1/2被拉至40 mm时发生断裂,故其滞回曲线只取其加载至20 mm,以便分析对比.

图8 跨中荷载P-跨中挠度δ滞回曲线

由图8可知,空钢管的滞回环捏缩最明显,抗弯承载能力最差,无缺陷的钢管混凝土试件的滞回环最饱满,抗弯承载能力最好;与无缺陷的钢管混凝土试件相比,带槽口的钢管混凝土试件的抗弯承载能力出现了削弱,其极限承载力变小,且横向槽口对试件的抗弯承载能力削减的更大;在槽口方向相同的情况下,槽口大小对试件的抗弯承载能力也有一定程度的影响.由此说明,槽口的存在会减小钢管混凝土构件的受拉面积和减弱外侧钢管对核心混凝土的套箍约束,从而使得其承载能力减小.

此外,图8b)~d)呈Z形,说明完整的钢管混凝土试件和带纵向槽口的钢管混凝土试件具有滑移性质,在低周循环荷载作用下出现了大量的滑移;而图8e)~f)更近似于滞回曲线的反S形,表明横向槽口的存在使得构件的延性和耗能能力降低,出现了更多的滑移.

3 结 论

1) 以人工槽口模拟的外部钢管的初始缺陷会削减钢管混凝土试件的抗弯承载力.

2) 槽口方向对钢管混凝土构件的抗弯性能影响比较大.在槽口宽度相等的条件下,横向槽口对试件受弯承载力的削减大于纵向槽口,且在试验过程中其产生的应变更小,滑移更大,更容易出现裂缝破坏.

3) 在槽口方向相同的情况下,槽口的面积越大,也会在一定程度上降低试件的承载能力.但与槽口方向相比,槽口大小对试件的变形、应变及承载力的影响均较小.