不同温度下采用插板法测试沥青表面能的试验研究*

金 露 王丽静涂崇志 冯光乐 罗 蓉

(湖北长江路桥股份有限公司1) 武汉 430000) (武汉理工大学交通学院2) 武汉 430063) (湖北省交通运输厅工程质量监督局3) 武汉 460063)

0 引 言

作为一种可以定量评价沥青-集料界面黏结性能的理论和方法[1],表面能理论正越来越广泛地应用于道路工程领域.相比与传统的水煮法和水浸法,表面能理论避免了试验中主观性强、再现性差,以及只能定性评价试验结果等缺点[2].它通过获取表面能参数,计算沥青自身的内聚能、沥青-集料界面的黏附能可以较准确地量化粘附性,并进一步评价沥青混合料水稳定性的好坏.

插板法是一种典型的测试沥青表面能参数的方法[3],它通过动态接触角理论,基于力学平衡原理测得沥青表面能.优点是试验步骤简单、结果准确性较高.在已知至少三种液体试剂的表面能参数的情况下,插板法可测试出沥青膜在浸入和撤出试剂时对应的接触角,并利用VOGC理论模型计算得到沥青的表面能参数[4].

作为试验的重要影响因素,温度在插板法中同时影响着液体试剂和沥青的表面能.本文测试了不同温度下液体试剂的表面张力并拟合了两者的线性关系,然后计算出四个选定温度点下的试剂表面张力,再通过插板法测试的动态接触角,进一步计算这些温度点下的沥青表面能,从而观察不同温度时沥青表面能的变化情况.

1 插板法试验原理

1.1 表面能基本定义

表面能γ的定义为恒温、恒压下为了使体积增加单位表面积,外界必须对体系做的功.常用单位为erg/cm2,单位面积的表面能与表面张力数值相等,它由两部分组成:非极性色散分量γLW和极性酸碱分量γAB.其中γAB又由极性酸分量γ+和极性碱分量γ-组成.即

γ=γLW+γAB

(1)

(2)

1.2 插板法测试接触角原理

插板法使用表面张力仪测试接触角的原理见式(3)[5],它通过沥青膜在浸入试剂前后的受力变化ΔF与沥青膜位置h的关系求解接触角大小.

(3)

式中:ΔF为表面张力仪的天平受力变化值;a和b为沥青膜的宽度和厚度;h为沥青膜浸入试剂的深度;ρ′为试剂和空气密度的差值;g为重力加速度;γL为液体试剂的表面能.

1.3 插板法测试表面张力原理

在插板法中使用铂金板替代沥青膜可测得试剂的表面张力,由于铂金板能完全润湿液体试剂,故此时的固液接触角为0°,将θ=0°代入式(3),可得到式(4).因为公式右边的所有参数均已知,所以通过该公式可直接计算出表面张力.

(4)

1.4 表面张力分量计算原理

使用铂金板测试了不同温度下的试剂表面张力后,能够拟合出表面张力随温度变化的关系模型,进一步可计算任何温度下的试剂表面张力.由于计算沥青-试剂接触角时需要用到试剂的表面张力分量,可认为表面张力与其分量在随温度变化时呈现相同的趋势[6],因此,根据20 ℃时的理论值[7]及比例(见表1),可相应地求解其他温度下的表面张力分量.

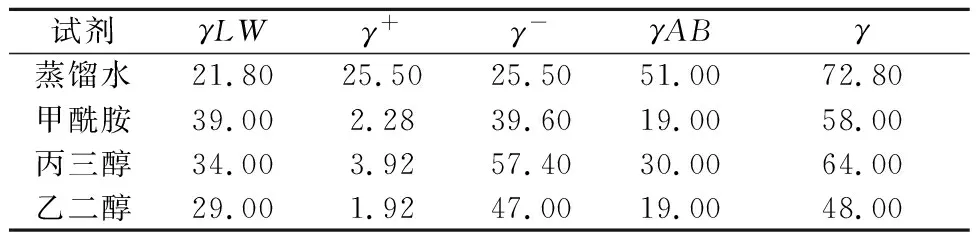

表1 20 ℃时试剂的表面张力及分量理论值erg/cm2

1.5 表面能参数计算原理

插板法依据接触角原理,利用Young-Dupre方程(式(3))计算沥青的三个基本表面能参数[8-9].

(5)

由于试剂的表面能参数已知,因此,式(3)中未知的参数只有沥青的三个参数,使用插板法测试至少三种不同的试剂与沥青的接触角,便能够形成方程组求解出沥青表面能参数[10-12],再将结果代入式(1)~(2),可计算出沥青的表面能γS.

2 试验材料与过程

2.1 试验材料

试验选取了两种70#基质沥青和两种SBS改性沥青,其基本性能指标见表2.插板法测试表面能的液体试剂为蒸馏水、甲酰胺、丙三醇和乙二醇.

表2 试验样品的基本性能指标

2.2 试验过程

表面张力仪通过温度探头测试当前的试验温度,通过恒温水浴箱控制当前的试验温度,从而将试验环境设置在15~75 ℃之间变化.同时,每隔1 h使用铂金板浸入试剂测试当前状态下的表面张力,各个温度下至少重复试验三次以上,然后求平均值作为最终结果.测试出各个温度下的试剂表面张力后,线性拟合得到两者的关系式.

将试验环境温度分别控制在10,20,30和40 ℃条件下,使用插板法测试沥青膜与四种液体试剂的接触角,具体过程为:首先加热沥青使其呈流动状态,制备沥青涂膜玻片并测量其宽度和厚度,然后将玻片悬挂在天平夹具上,在天平下方放置已知表面能参数的液体试剂,缓慢降低天平夹具,使涂膜玻片与液面相接触,逐渐浸入液面以下再缓慢撤出,其中浸入液面的过程称为前进过程,撤出液面的过程称为后退过程.整个过程中精密天平记录了受力的变化,仪器也会绘制出天平受力与玻片浸入位置的关系图.将受力变化值代入式(4)可计算两者形成的接触角,再通过式(5)可求解当前温度下沥青样品的表面能.

3 试验结果与讨论

3.1 不同温度下试剂的表面张力

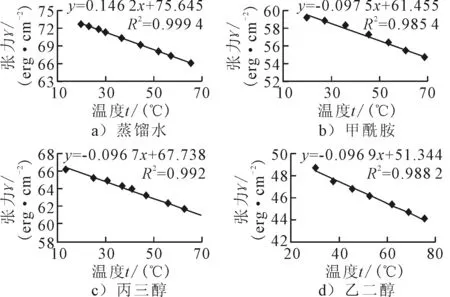

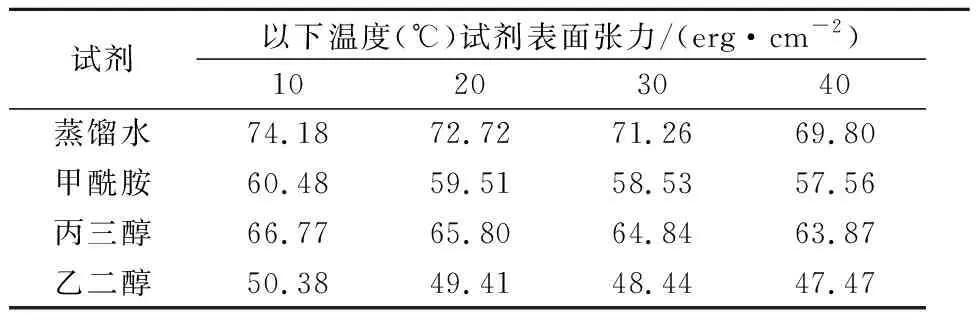

不同温度下的试剂表面张力测试结果见图1.由图1可知,四种试剂的表面张力与温度都呈负相关关系,且线性拟合度较高(判定系数R2均大于0.98).得到表面张力与温度的拟合关系式后,选定10,20,30和40 ℃四个温度点,计算出此时对应的试剂表面张力,见表3.根据表1中的表面张力与分量的比例关系,可计算出对应温度下的表面张力分量.

图1 不同温度下的试剂表面张力与温度的相关性

试剂以下温度(℃)试剂表面张力/(erg·cm-2)10203040蒸馏水74.1872.7271.2669.80甲酰胺60.4859.5158.5357.56丙三醇66.7765.8064.8463.87乙二醇50.3849.4148.4447.47

3.2 不同温度下沥青的表面能

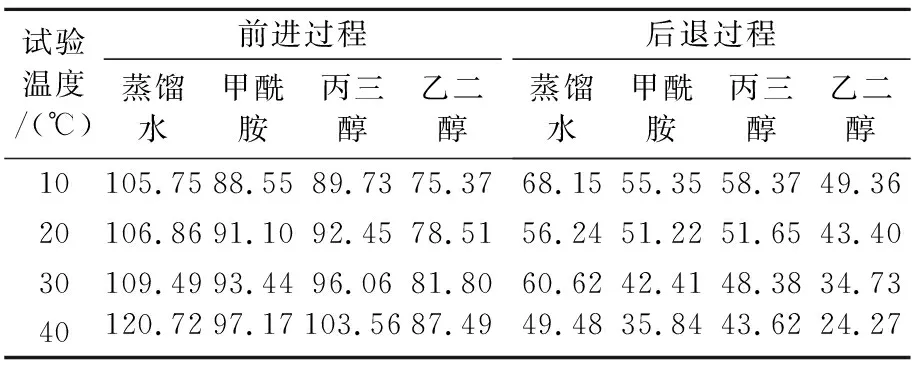

采用插板法测试得到的沥青-试剂接触角见表4~7,由表4~7可知:4种沥青样品呈现的规律相同,随着温度的升高,前进过程的接触角呈现增大趋势,后退过程的接触角呈现减小趋势.

表4不同温度下1#沥青样品与试剂的接触角(°)

试验温度/(℃)前进过程蒸馏水甲酰胺丙三醇乙二醇后退过程蒸馏水甲酰胺丙三醇乙二醇10105.1587.0691.4076.7370.2559.8258.2053.1920105.6289.2592.7977.6066.3457.2157.1751.8430110.9694.8699.1983.4553.6739.4846.3032.5840116.19114.26103.5389.7746.2424.6938.2825.32

表5不同温度下2#沥青样品与试剂的接触角(°)

试验温度/(℃)前进过程蒸馏水甲酰胺丙三醇乙二醇后退过程蒸馏水甲酰胺丙三醇乙二醇10106.9887.0688.3577.6674.6559.8265.1454.4420108.1590.0993.6178.6566.1454.6960.3645.3230118.4593.0498.2383.7860.4349.4857.0140.3640121.9899.43104.2888.2733.4526.1930.3620.06

表6不同温度下3#沥青样品与试剂的接触角(°)

试验温度/(℃)前进过程蒸馏水甲酰胺丙三醇乙二醇后退过程蒸馏水甲酰胺丙三醇乙二醇10107.4689.1992.3777.6080.8268.6270.8361.2120108.9991.9194.4379.8569.2267.4870.1057.5830109.9894.4196.7184.3765.4851.9258.1650.8040118.02102.15106.8390.9349.4335.1135.9026.53

表7不同温度下4#沥青样品与试剂的接触角(°)

试验温度/(℃)前进过程蒸馏水甲酰胺丙三醇乙二醇后退过程蒸馏水甲酰胺丙三醇乙二醇10105.7588.5589.7375.3768.1555.3558.3749.3620106.8691.1092.4578.5156.2451.2251.6543.4030109.4993.4496.0681.8060.6242.4148.3834.7340120.7297.17103.5687.4949.4835.8443.6224.27

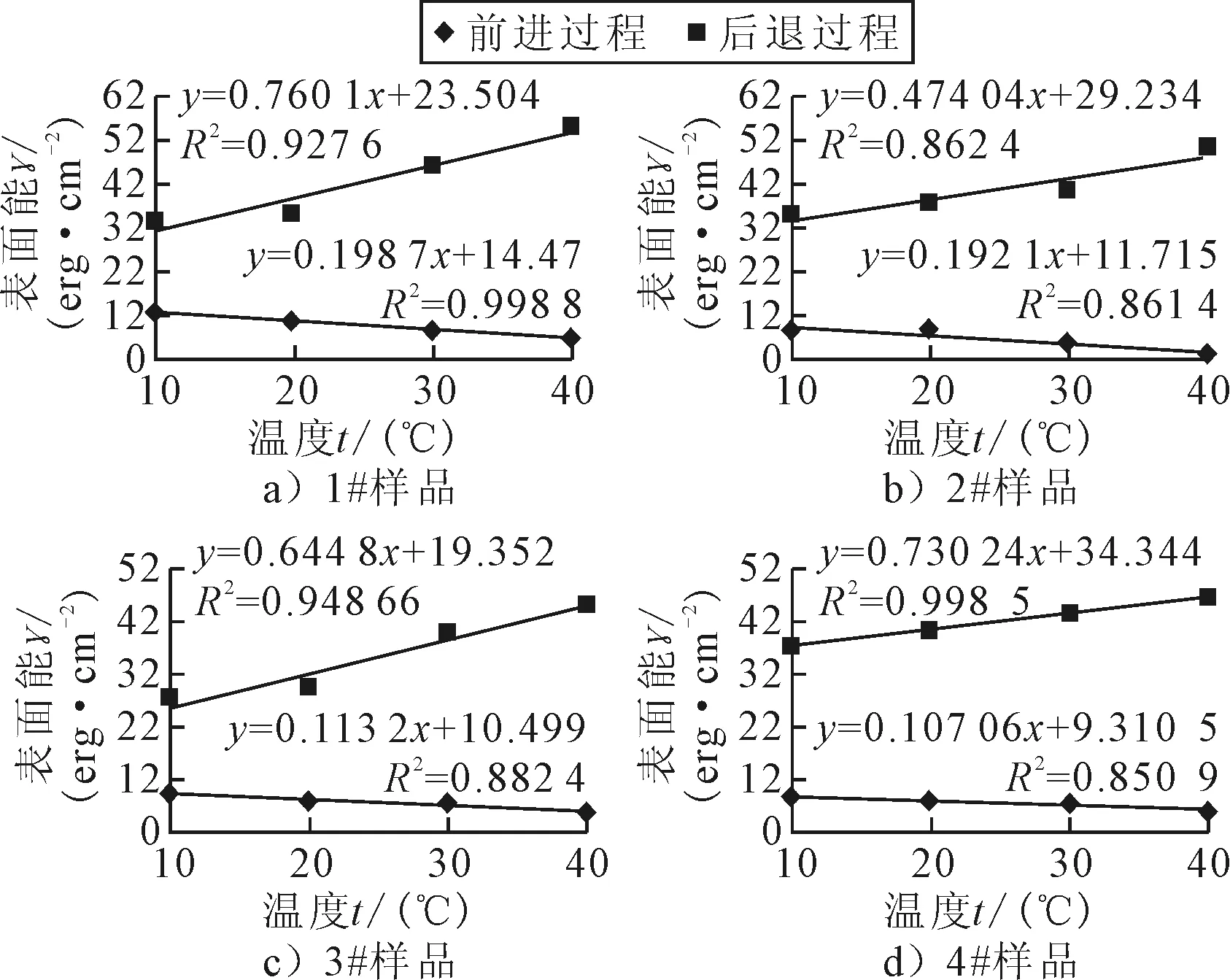

将试剂表面张力按比例分配得到分量后,与表4~ 7中的接触角数据一同代入式(5),可解算出不同温度点下的沥青表面能,拟合各沥青样品表面能与温度的线性关系,见图2.可以发现:①对于前进过程,70#基质沥青与SBS改性沥青的表面能都与温度呈现负相关的趋势;对于后退过程,70#基质沥青与SBS改性沥青的表面能都与温度呈现正相关的趋势.且前进和后退过程中直线拟合的判定系数R2均大于0.85,说明对应的线性拟合度处于较高水平;②从直线斜率的大小可以看出,后退过程的斜率绝对值普遍比前进过程的斜率绝对值要大,证明后退过程中表面能随温度的变化更为显著;③无论是前进还是后退过程,1#、2#沥青样品对应的直线斜率绝对值普遍比3#、4#沥青样品要大,说明温度对70#基质沥青的表面能影响更大,即70#基质沥青的表面能温度敏感性更强.

图2 不同温度点下的沥青表面能

4 结 论

1) 经铂金板测试发现,插板法中4种常用液体试剂(蒸馏水、甲酰胺、丙三醇和乙二醇)的表面张力随温度的变化都呈负相关关系,且判定系数均大于0.98.

2) 通过插板法测试得到沥青与试剂的动态接触角,发现随着温度的升高,前进过程中接触角逐渐增大,后退过程中接触角逐渐减小.

3) 分析试验得到的沥青表面能,发现沥青表面能随温度变化的散点图的线性拟合度都大于0.85,且前进过程中表面能与温度呈现负相关关系,后退过程中表面能与温度呈现正相关关系.

4) 后退过程中沥青表面能随温度变化的斜率绝对值更大,说明该过程中沥青表面能的温度敏感性更强;在前进和后退过程中,70#基质沥青对应的直线斜率绝对值比SBS改性沥青要大,说明温度对70#基质沥青的表面能影响更大.