刀具钝化参数对刃口累积能量影响的研究*

赵雪峰,杜宇超,吴志鹏

(贵州大学 机械工程学院,贵阳 550025)

0 引言

刀具是现代切削加工中关键的基础部件,其性能直接影响加工效率和已加工零件的表面质量[1]。即使对刀具刃口进行仔细的磨削,刀具刃区的形貌依然会存在细小缺陷,从而降低刀具的寿命和加工质量[2]。刀具刃口钝化可以延长刀具使用寿命50%~400%[3]。因此,近年来刀具钝化技术越来越受到国内外学者的重视。

目前,国内外学者关于刀具刃口钝化开展了大量的研究。Tugrul Ozel使用切削软件进行仿真,使用钝化后的PCBN切削铝合金,研究了钝化后的刀具其应力、切削力等的变化规律[4]。Uhlmann对微切削刀具进行钝化实验,并通过切削实验验证了适当的刀具刃口钝圆半径可以减少刀具在切削过程中的磨损状况[5]。Priarone研究了不同的刃口形状对切削后的残余应力及已加工零件的表面质量的影响,验证了刀具刃口钝化可以有效的的提高加工的表面质量[6]。贾秀杰等采用切削实验探究了钝化后的刀具在不同的切削参数下切削工件时,产生的切削力和被加工零件的表面质量随切削参数变化而变化的规律[7]。朱晓雯等采用了7种不同的钝化工艺对硬质合金刀具进行钝化处理,其中包括立式旋转钝化法,并通过实验探究了不同钝化方式对硬质合金刀具寿命的影响[8]。

综合国内外研究现状,关于刀具刃口钝化的研究主要集中在钝圆半径对切削性能的影响规律上。关于刀具刃口钝化机制的研究比较少,主要是通过刀具刃口钝化实验研究钝化参数对钝圆半径的影响规律,对于刀具钝化过程的研究非常少。

本文基于离散元基本原理,采用离散元软件EDEM建立刀具刃口钝化仿真模型,对刀具刃口钝化过程进行仿真研究,探究钝化过程中,钝化时间、钝化速度和钝化方向对刀具刃口累积能量的影响规律,为研究刀具刃口钝化机制和刀具非对称刃口钝化过程提供依据。

1 刀具刃口钝化方法

刀具刃口钝化设备采用立式旋转钝化机,如图1所示。分散固体磨粒装在容器中,分散固体磨粒通常是由核桃粉、棕刚玉和碳化硅按照一定配比混合而成。成组刀具安装在主轴上,刀具在分散固体磨粒中进行旋转和上下往复运动,既能够实现单个刀具的公转和自转,又能实现成组刀具的公转和自转。

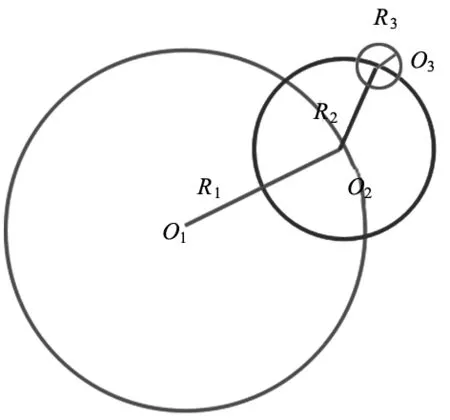

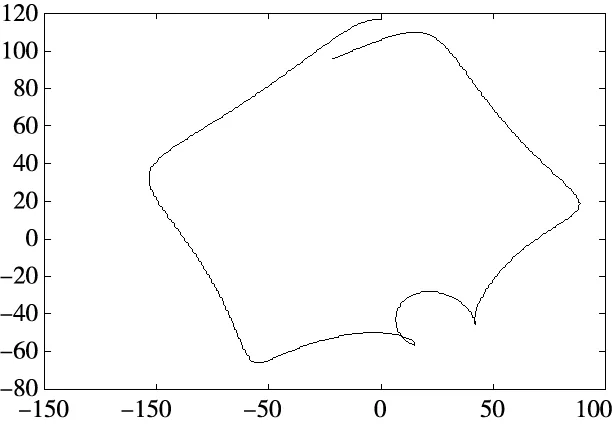

由于立式旋转钝化机运动系统由两级行星运动组成,结构相对复杂,可将其简化为如图2所示。成组刀具安装在刀盘上,以R2为半径绕轴心O2转动,单个刀具以自身中心O3为轴心做自转运动,整个刀盘以R1为半径绕O1转动。刀具在分散固体磨粒中进行两级行星运动,刀具刃口通过与分散固体磨粒不断地碰撞冲击,达到去除刃口微观缺陷的目的,实现高效均匀的钝化,刀具刃口各齿的运动轨迹如图3所示。

图1 立式旋转钝化机

图2 刀具行星运动钝化简图

图3 刀具转速为40r/min时某齿运动轨迹

2 刀具刃口钝化过程仿真模型建立

本文采用离散元软件EDEM对刀具刃口钝化过程进行仿真。

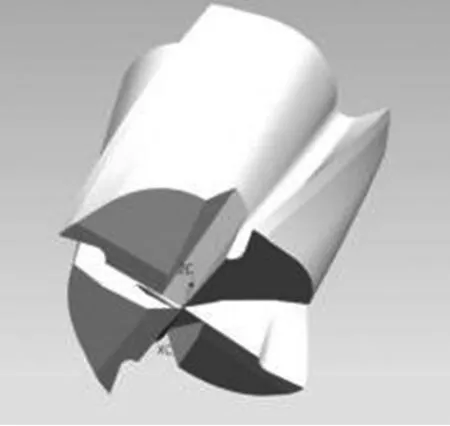

(1)刀具。采用硬质合金立铣刀,刀具前角为14o,后角为15o,直径为10mm,刃长为25mm,刀柄长75mm。通过三维软件Solidworks对立铣刀进行建模,由于刀具钝化过程中只研究刃口部分的磨损。因此,为提高计算效率,对硬质合金刀具进行简化,去掉刀柄部分,缩短排屑槽,简化后的刀具模型如图4所示。

图4 简化后刀具模型

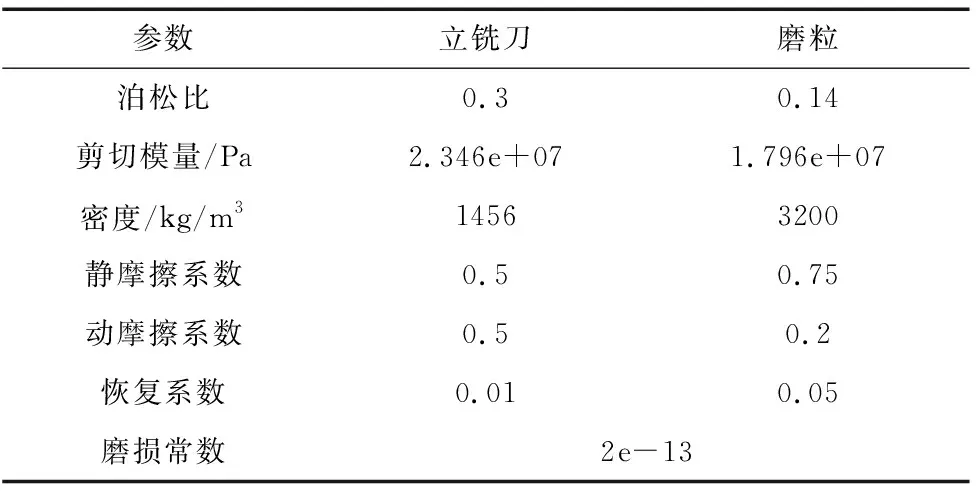

(2)接触参数。磨粒采用40目的碳化硅颗粒。磨粒与磨粒之间的接触参数以及磨粒与立铣刀之间的接触参数如表1所示。

表1 接触参数

(3)接触模型。颗粒与颗粒之间的接触模型选取Hertz-Mindlin(no slip)模型,颗粒与立铣刀之间的接触模型选取Hertz-Mindlin with Archard Wear模型。

接触模型是当单元与单元之间相互接触时的力学行为,是离散元方法的核心。Hertz-Mindlin接触模型假设离散单元体为刚体,在力的计算方面精度高并且高效[9]。其接触力的计算过程如下:

半径为Ri、Rj的两球形颗粒之间发生弹性接触,则法向力Fn可以为:

(1)

式中,E*代表等效弹性模量,R*代表颗粒的等效半径,δn代表法向堆叠量。

(2)

系数β可表示为:

(3)

颗粒间的切向力Ft可以表示为:

Ft=-Stδt

(4)

式中,δt为颗粒间的切向重叠量,St为颗粒间的切向刚度。

(5)

(4)网格划分。使用ANSYS软件对立铣刀的三维模型进行网格划分对刀尖刃口部分的网格进行细化。

(5)颗粒。将画好网格的立铣刀模型导入EDEM,添加颗粒工厂,采用Fill Section形式进行填充。选取EDEM中球状模型作为颗粒模型,设置颗粒半径为0.225mm,材料为碳化硅,共生成颗粒数量139995。

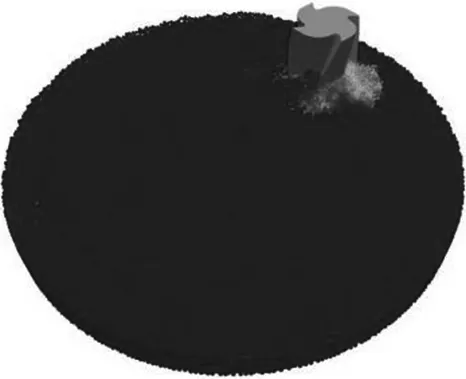

(5)仿真设置。综合考虑仿真效率等因素,将仿真时间设为5.15s。刀具刃口钝化仿真模型如图5所示。

图5 刀具刃口钝化仿真模型

3 钝化参数对刃口累积能量的影响

刀具刃口钝化过程实际上是通过分散固体磨粒对刀具刃口不断地冲击碰撞,反复的冲击使得刀具刃口磨损,形成具有一定弧度的倒圆刃和瀑布刃的轮廓,实现刀具刃口的钝化。因此,钝化速度、钝化时间和刀具的钝化方向对刀具刃口的磨损量具有极大的影响。由于研究表明,累积能量损失与磨损量成正比[9]。刀具刃口累积能量越大,磨损量就越大,钝圆半径也就越大。因此,本文重点研究钝化参数对刀具刃口累积能量的影响规律。

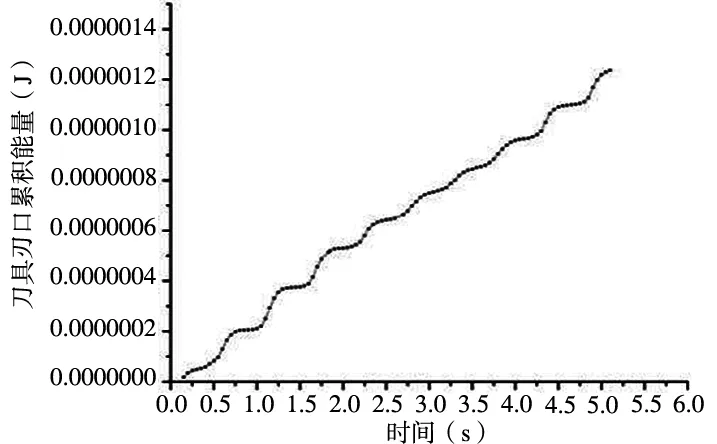

(1)钝化时间对刀具刃口累积能量的影响规律

刀具速度为100r/min时,钝化时间对刃口累积能量的影响规律如图6所示。刀具在0.15s时运动到指定位置,由于刀具和分散固体碳化硅磨粒产生碰撞,刃口累积能量为1.713E-8J;5.15s时,刀具刃口累积能量为1.237E-6J。由图可知,随着刀具钝化时间的增大,刀具刃口累积能量越大。

图6 钝化时间对刃口累积能量的影响规律

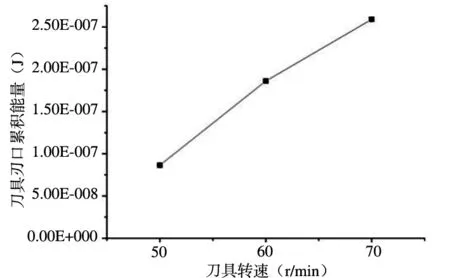

(2)钝化速度对刀具刃口累积能量的影响规律

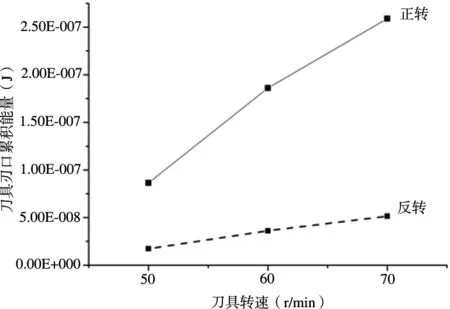

在5.15s时,刀具钝化速度对刃口累积能量的影响规律如图7所示。钝化速度为50r/min,60r/min,70r/min时的刃口累积能量分别为8.64E-8J、1.86E-7J、2.59E-7J。因此,随着刀具钝化速度的增大,刀具刃口累积能量也增大。

图7 钝化速度对刃口累积能量的影响规律

(3)钝化方向对刀具刃口累积能量的影响规律

在刀具钝化过程中,刀具在分散固体磨粒中可以正向旋转,也可以反向旋转,主要是为了在刀具刃口处形成光滑的圆弧,实际上刀具刃口处并非规则的圆弧。因此,需要研究刀具钝化方向对刃口累积能量的影响规律。

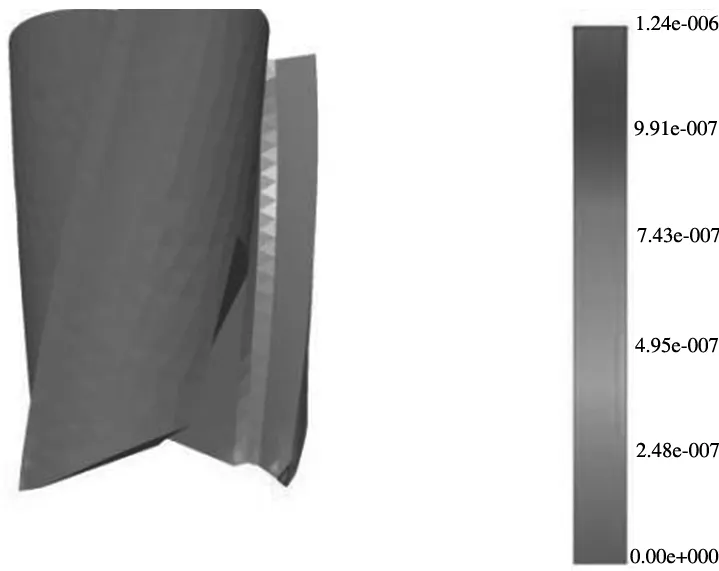

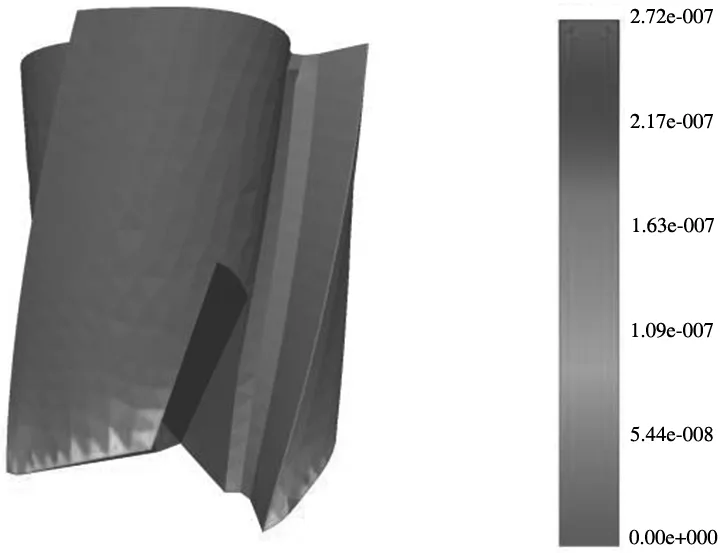

刀具钝化速度为100r/min时,刀具正转5.15s和反转5.15s时的刃口累积能量如图8和图9所示。由图可知,刀具正转时,刃口累积能量主要集中在刀具前刀面,而刀具反转时,刃口累积能量主要集中在刀具后刀面,并且刀具前刀面累积能量大于后刀面累积能量,这也是形成刀具钝化非对称刃口的主要原因。

图8 刀具正转的刃口累积能量

图9 刀具反转的刃口累积能量

不同钝化速度下,刀具钝化方向对刃口累积能量的影响规律如图10所示。在5.15s时,刀具正转的刃口累积能量分别为8.64E-8J、1.86E-7J、2.59E-7J。刀具反转的刃口累积能量分别为1.72E-8J、3.61E-8J、5.14E-8J。因此,在相同钝化时间和钝化速度下,刀具正转时的刃口累积能量大于刀具反转时的刃口累积能量。

图10 钝化方向对刃口累积能量的影响规律

4 结论

本文根据刀具刃口钝化特点,采用离散元分析软件EDEM建立刀具刃口钝化仿真模型,研究了钝化时间、钝化速度和钝化方向对刀具刃口累积能量的影响规律。随着钝化时间和钝化速度的增加,刀具刃口累积能量增大,即刀具刃口的磨损量随钝化时间和钝化速度的增加而增大。在相同钝化时间和钝化速度下,刀具正转时的刃口累积能量大于刀具反转的刃口累积能量,且正转时刃口累积能量主要集中在前刀面上,反转时刃口累积能量主要集中在后刀面上,即前刀面的磨损量将会大于后刀面的磨损量。这为研究刀具刃口钝化机理和刀具非对称刃口钝化提供依据。