涂层硬质合金刀片微槽微织构复合设计*

刘杨 ,刘勇, 邹中妃 ,刘冰, 谭一丁,何林,2

(1.贵州大学 机械工程学院,贵阳 550025 2.六盘水师范学院,贵州 六盘水 553004)

0 引言

在切削过程中,切削热极易集中在刀具前刀面的一个微小区域使得该区域温度升高,导致刀具前刀面粘结磨损、扩散磨损等物理现象的产生,最终导致刀具的磨损破损直至失效并严重影响工件的表面加工质量。因此,如何在干切削加工过程中,减少切削热的产生或增加切削热的扩散,降低刀具的切削温度至关重要。

基于摩擦学和仿生学原理,很多学者设计了不同形状的微织构,发现所设计的微织构能够有效改善刀屑接触面间的摩擦状态,减小切削力,从而减少切削热的产生[1-5]。Jianfeng Ma等通过在刀具前刀面置入微凸块、微孔织构,研究发现:微凸起和微孔织构能够有效降低切削力,从而减小加工过程中切削能的消耗,并有效减小刀屑接触长度[6-7]。 Anis Fatina 等通过在刀具前-后刀面置入微沟槽,正交切削AISI4140,研究发现:织构刀具相对于无织构刀具而言具有更好的切削性能,织构刀具能够有效降低切削力、进给力、摩擦系数及压缩比[8]。Varun Sharma 等通过在混合织构自润滑切削刀片进行了混合织构结构优化设计,研究发现:表面织构对降低切削力有显著的效果,织构模式尺寸对刀屑接触面间的接触面积及剪切强度的控制起到主要作用[9]。杜宏益等根据穿山甲鳞片摩擦磨损特性设计矩形织构刀具,研究发现:沿流屑方向微织构模型最有利于降低切削力和刀具温度,从而延长刀具使用寿命,提高对难加工材料的加工效率[10-14]。除此之外,贵州大学团队基于刀片前刀面切削温度分布创新设计涂层硬质合金微槽车刀并取得了一定的成果。蒋宏婉[15]、占刚[16]等通过在前刀面切屑刃近域置入微槽发现,所置入的微槽能够有效的降低剪切能与摩擦能,改善工件表面的残余应力状态。综上所述,前者主要对微织构刀具前刀面摩擦性能及切削性能进行研究,并未对刀具切削能及切削温度的影响进行研究,后者只针对单一结构特征对刀具切削能、切削温度及残余应力等方面进行了研究,因此本文提出多种结构特征组合的方式,基于刀具前刀面切削刃近域切削温度分布,以干切削加工石油管道40CrMnMo材料的涂层硬质合金微织构车刀[15](以下简称微槽车刀)为例,研究其对刀具切削温度、切削力以及工件表面残余应力的影响。

1 有限元仿真模型

本文采用DEFORM 3D软件对切削温度以及已加工表面残余应力进行仿真分析。仿真切削参数根据企业提供的实际切削加工参数进行设置,所选用的加工工艺参数:切削速度v=115m/s,切深a=2mm,进给量f=0.42(mm/r),选用4层涂层的设计与原刀片的涂层设计相同,涂层顺序由内到外为:TiN,TiCN,TiN,AlO3,相应的涂层厚度分别为:1μm,5μm,1μm,5μm。

本文的工件材料为石油管道材料AISI4140。本文所采用的工件材料流动应力特性模型如式(1)所示。在仿真过程中工件采用弯曲模型,模型外径为100mm,弧角为20°,并将工件设置为弹塑性体,以便观察工件表面的残余应力。

(1)

2 微槽微织构复合刀片设计

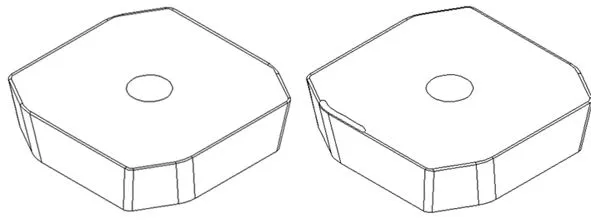

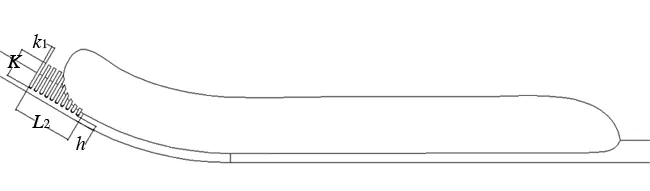

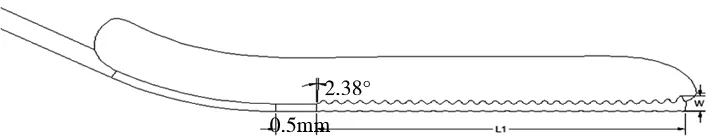

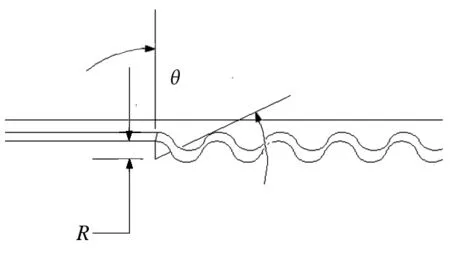

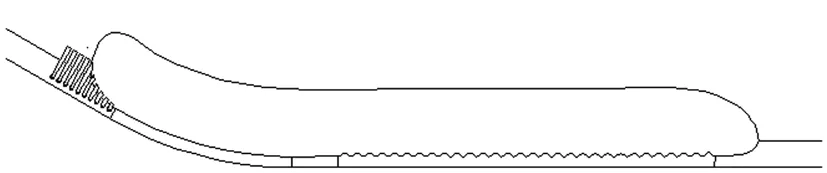

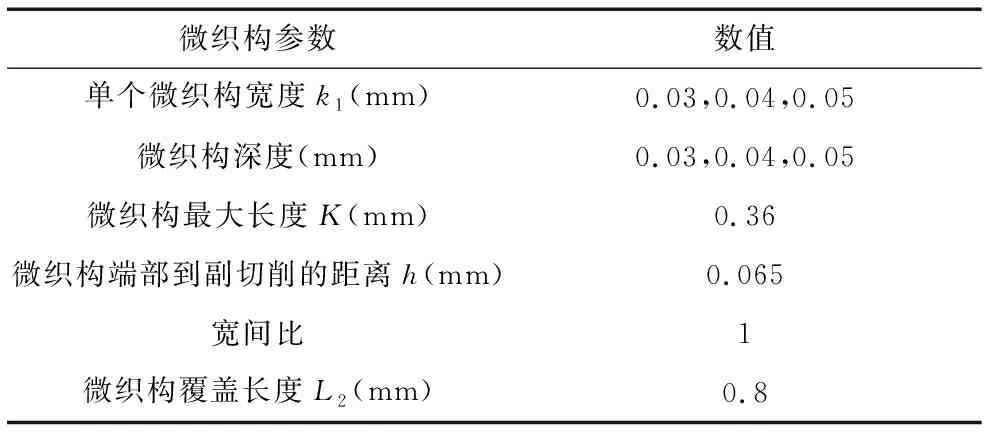

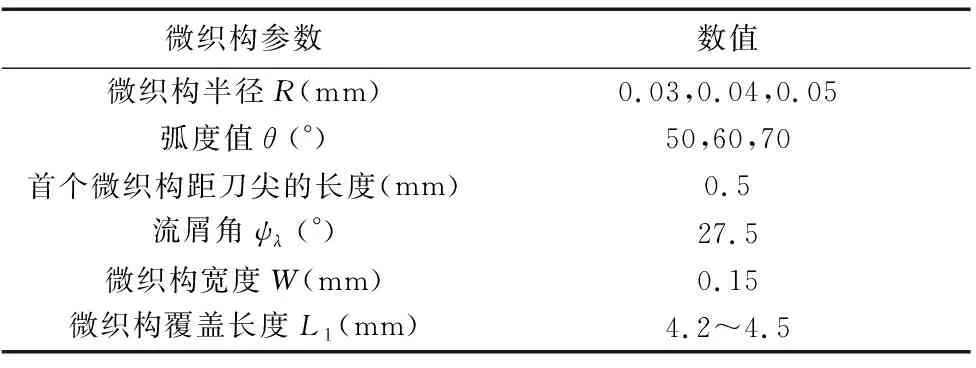

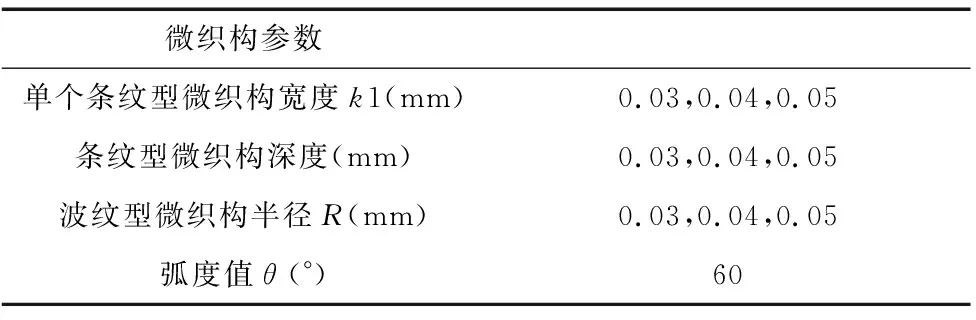

本文开展微槽微织构设计的原车刀和微槽车刀分别如图1所示。所设计的三种新型微槽微织构结构示意图分别如图2、图3和图4。TCT前刀面微织构设计参数及BCT前刀面微织构设计参数均为两因素三水平,分别如表1、表2所示。需要说明的是,波纹型微织构的单个波型由4段相同的圆弧组成,因此波纹型微织构的形状由单个圆弧半径及其弧度值决定。SCT前刀面微织构设计综合TCT和BCT前刀面微织构设计,微织构置入位置与前两把刀的微织构置入区域一致,微织构设计参数同样综合前两种微织构的设计参数,因此SCT微织构车刀的设计参数为四因素三水平,如表3所示。表3中,波纹型微织构的弧度值是由BCT仿真实验结果确定的,该弧度值对应的降温效果最好。由文献[10]可知,当微织构沿流屑角的方向时降温效果最好。因此在BCT和SCT中波纹型微织构均沿流屑角的方向。依据流屑角计算公式[17],计算得流屑角为2.38°。

(a)原车刀(YCT) (b)微槽车刀(WCT)图1 原刀与微槽车刀

图2 条纹型微织构

(a) 波纹型微织构俯视图

(b) 波纹型微织构侧视图图3 波纹型微织构

图4 梳齿形微织构

微织构参数数值单个微织构宽度k1(mm)0.03,0.04,0.05微织构深度(mm)0.03,0.04,0.05微织构最大长度K(mm)0.36微织构端部到副切削的距离h(mm)0.065宽间比1微织构覆盖长度L2(mm)0.8

表2 波纹型微织构设计参数

表3 梳齿形微织构参数设计

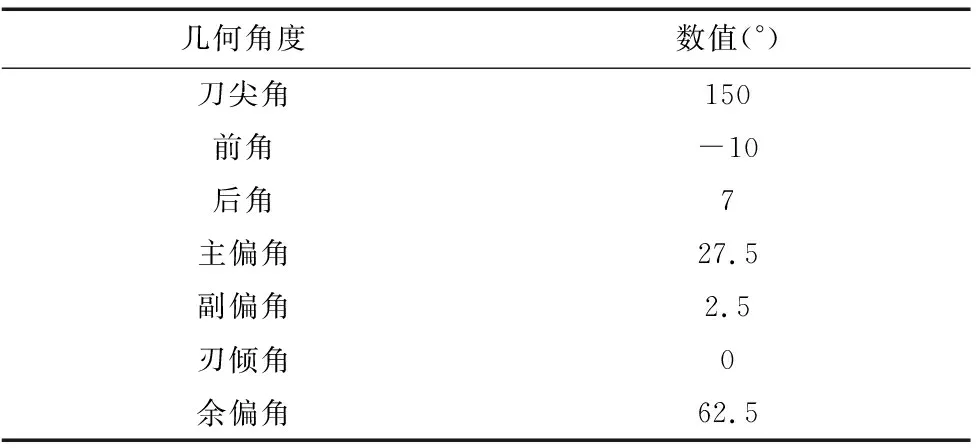

表4 刀片的几何和工作角度

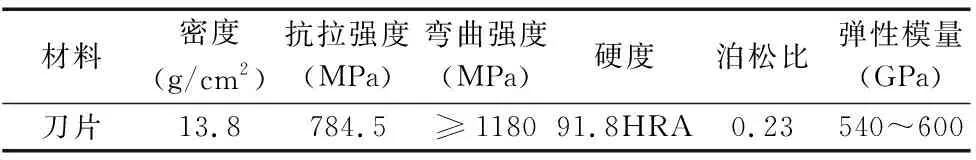

表5 刀片材料的机械物理性能

3 微槽微织构设计优选

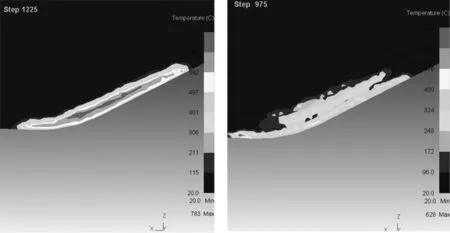

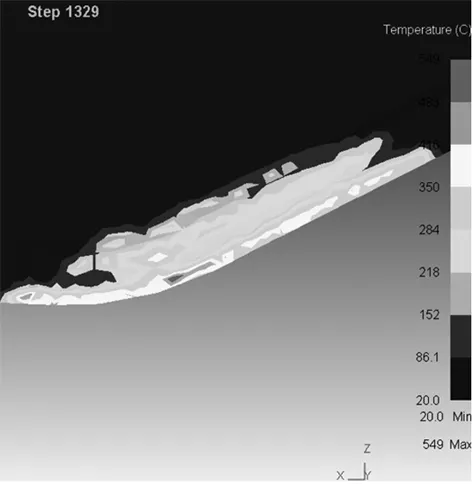

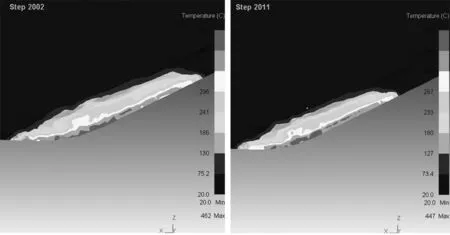

本节分别对TCT、BCT和SCT三种新型微槽微织构涂层硬质合金车刀进行单因素仿真实验,探究微织构参数对切削温度的影响规律,并基于最佳降温效果优选出三种微槽微织构设计。WCT车刀与YCT车刀的切削温度分布云图如图5、图6所示。

图5 YCT切削温度分布云图 图6 WCT切削温度分布云图

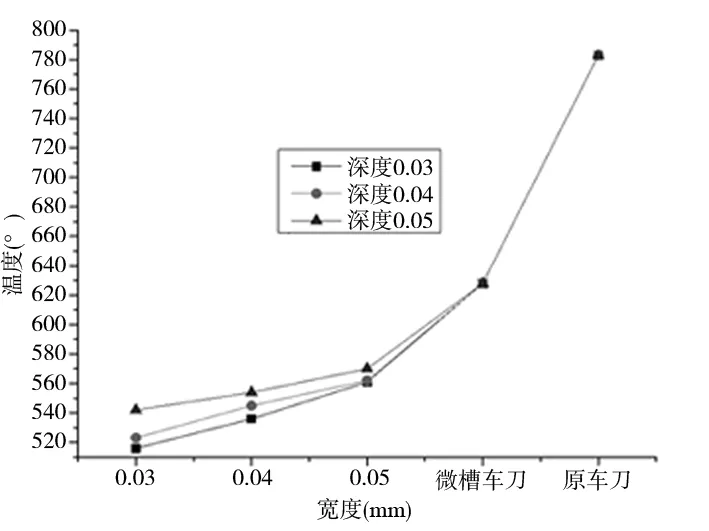

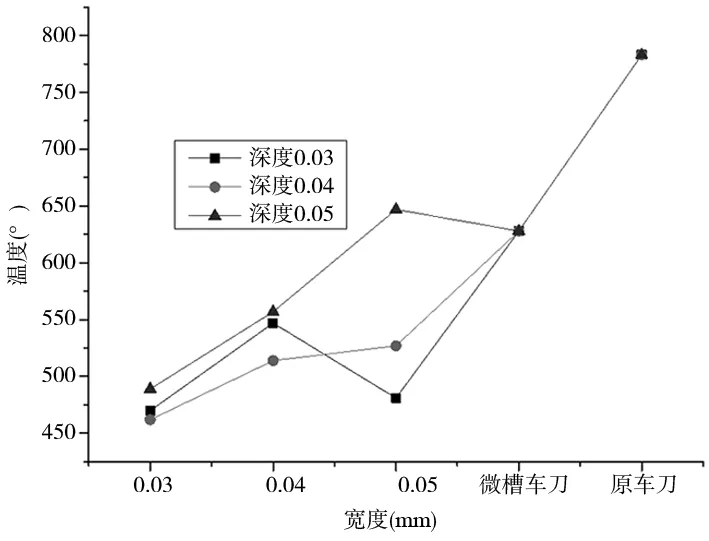

3.1 条纹型微织构设计优选

切削温度随条纹形微织构宽度和深度的变化曲线如图7所示。从曲线图中可以看出:切削温度随着条纹形微织构宽度和深度的增加而上升,但都远远小于微织构车刀和原车刀的切削温度。这是因为在副切削刃靠近刀尖区域的条纹形微织构在切削过程中减小了刀屑接触面间的接触面积,减少了刀屑接触面间的摩擦,减少了热量的产生。当条纹微织构的宽度在0.03mm,深度在0.03mm时,切削温度最低,此时与YCT相比降低了34%,与WCT相比降低了17.83%,图8为该微织构设计参数下的切削温度分布云图。这是因为宽度越小,起作用的微织构个数就越多,从而刀屑间的接触面积越少,摩擦就越少,产生的热量就越低;从文献[18]可知,在切削过程中,刀具的前刀面承受很大的压力,当微织构深度越深时,微织构与切屑之间可能会发生二次切削,增大了切削力,从而使得切削温度升高。从图8中可以看出,条纹型微织构的置入能够有效降低置入区域的切削温度,改变了刀屑间的摩擦状态,降低了切削热的产生。

综上所述,条纹型微织构最优设计参数为:微织构宽度为0.03mm,微织构深度为0.03mm(以下简称TCT-Y)。

图7 切削温度随条纹形微织构宽度和深度的变化曲线

图8 条纹形微织构宽度为0.03mm,深度为0.03mm时的切削温度分布云图

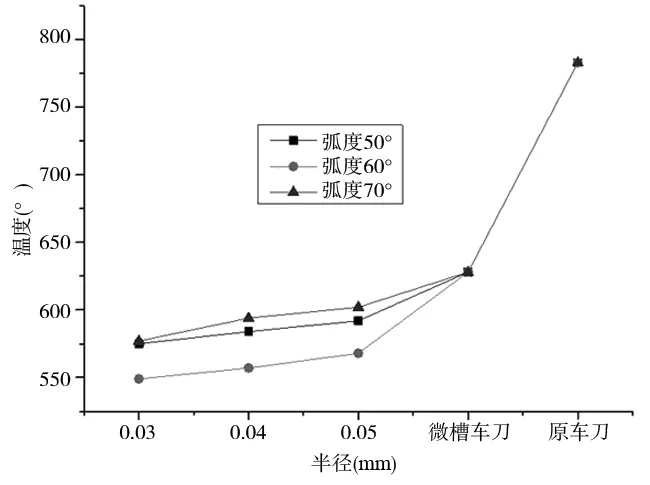

3.2 波纹型微织构设计优选

图9为切削温度随波纹型微织构关键参数的变化曲线图。从曲线图中可以看出:切削温度随着波纹型微织构圆弧半径值R的增加而上升,随着微织构弧度的增加先下降后上升,在微织构半径R为0.05mm弧度为70°时,存在最高温,且低于微织构车刀和原车刀的切削温度;在微织构半径为0.03mm,对应弧度为60°时,切削温度最低,与原刀相比降低29.89%,与微织构车刀相比降低了12.58%,图10为该微织构设计参数下的切削温度分布云图。从图10中可以看出,刀片前刀面的最高温分布发生了改变,刀片前刀面的切削温度降低。这是因为波纹型微织构的存在增大了切屑与刀具前刀面接触面积,增大了刀具前刀面主切削刃近域刀屑接触面间的传热面积,因此微织构圆弧半径越小,在切削过程中起作用的微织构个数就越多,所以微织构圆弧半径值在0.03mm时,切削温度最低;同时波纹型微织构的存在降低了刀具在刀-屑接触处区的正应力,使得原本刀-屑接触区部分内摩擦区域转化为外摩擦区域即粘结摩擦区转化为滑动摩擦区,由于内摩擦区域是刀具热量的主要来源,该区域的减小导致了刀具温度降低;除此之外,波纹型微织构的方向沿流屑角的方向,对切屑的流出具有一定的疏导作用,减小了切屑流动过程中的阻力,使切屑更加顺畅的流出,从而减小了切削热的产生。但波纹型微织构的置入对刀具前刀面副切削刃靠近刀尖处刀屑间的摩擦状态影响不明显。

综上所述,波纹型微织构最优设计参数为:微织构半径为0.03mm,对应弧度为60°(以下简称BCT-Y)

图9 切削温度随波纹型微织构关键参数的变化曲线图

图10 波纹型微织构半径为0.03mm,弧度值为60°时的温度分布云图

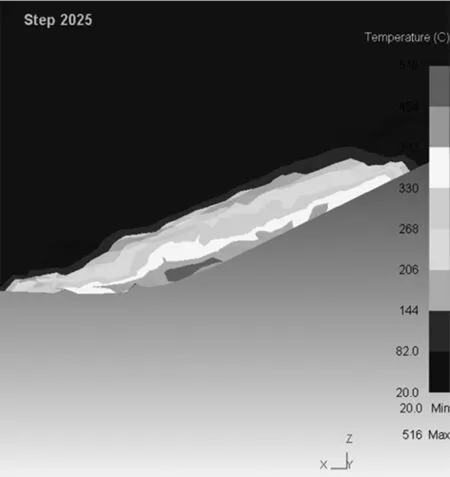

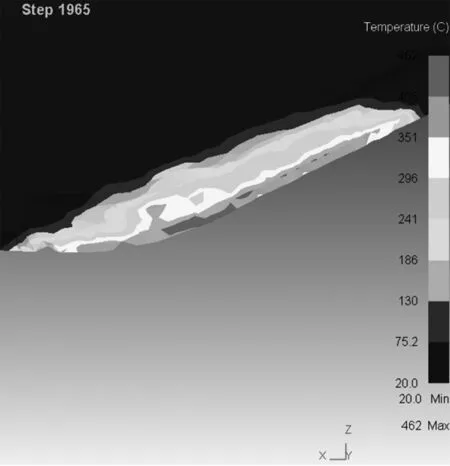

3.3 梳齿形微织构设计优选

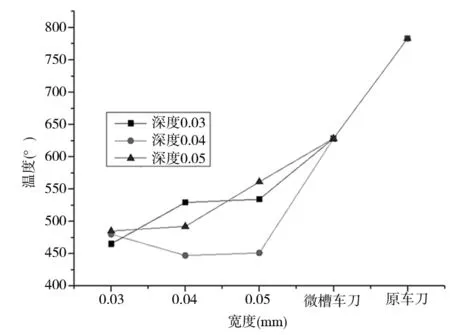

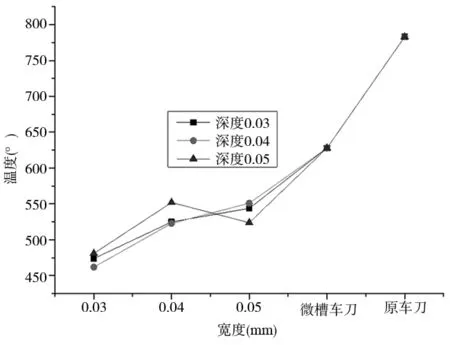

图11~图13分别为波纹型微织构圆弧半径R分别为0.03mm,0.04mm,0.05mm,θ为60°时,切削温度随条纹形微织构关键参数变化的曲线图。从曲线图中可以看出:在选定波纹型微织构关键参数值的条件下,条纹微织构关键参数对切削温度有一定的影响;图11中,微织构深度为0.03mm时,切削温度随微织构宽度的增加先上升后下降,但切削温度的最高值仍低于微织构车刀的原车刀的切削温度,深度为0.04mm和0.05mm时,切削温度随着微织构宽度的增加而增加,在深度为0.04mm,宽度为0.03mm时,切削温度最低,与原车刀相比降低了40.1%,与微织构车刀相比降低了26.43%,该微织构设计参数下的切削温度分布云图如图14所示;图12中,微织构深度为0.03mm时,切削温度随微织构宽度的变化先上升后下降,与微织构深度为0.05mm时的变化趋势相反,在微织构深度为0.04mm时,切削温度随微织构宽度的增加而降低,并且在宽度为0.04mm,深度为0.04mm时,切削温度最低,与原车刀相比降低42.91%,与微织构车刀相比降低了28.82%,该微织构设计参数下的切削温度分布云图如图15所示;图13中,切削温度在不同微织构深度值下的变化趋势相似,微织构宽度为0.03mm,微织构深度为0.04mm时,切削温度最低,与原车刀相比降低了40.1%,与微织构车刀相比降低了26.43%,该微织构设计参数下的切削温度分布云图如图16所示。由于梳齿形微织构综合了波纹型微织构与条纹形微织构的作用,使得梳齿形微织构能够更有效的降低切削温度,从而延长刀具寿命。

综上所述:梳齿形微织构最优设计参数为:波纹型微织构圆弧半径为0.04mm,弧度为60°,条纹形微织构宽度和深度均为0.04mm(以下简称SCT-Y),且与TCT-Y、BCT-Y相比,SCT-Y的降温效果更好。

图11 R=0.03mm,θ=60°时,切削温度随条纹型微织构关键参数的变化曲线

图12 R=0.04mm,θ=60°时,切削温度随条纹型微织构关键参数的变化曲线

图13 R=0.05mm,θ=60°时,切削温度随条纹型微织构关键参数的变化曲线

图14 波纹型微织构半径为0.03mm,弧度值为60°,条纹型微织构宽度为0.03mm,深度分别为0.04mm时的温度分布云图 图15 波纹型微织构半径为0.04mm,弧度值为60°时,条纹型微织构宽度为0.04mm,深度为0.04mm时的温度分布云图

图16 波纹型微织构半径为0.05mm,弧度值为60°,条纹型微织构宽度为0.03mm,深度分别为0.04mm时的温度分布云图

4 微槽微织构对切削力及残余应力的影响

从上节可知,微槽微织构复合设计能够有效降低刀具切削温度,因此为了对所设计的微槽微织构复合结构做出较为全面的评价,本小节通过比较的方法,对所优选出的复合结构设计与YCT及WCT的切削力及残余应力变化进行研究。

4.1 微槽微织构对切削力的影响分析

本小节对上一节中所优选出的3种刀具(TCT-Y、BCT-Y及SCT-Y)与YCT及WCT的切削力进行对比分析。图17为该5种刀具切削力柱状图。从图中可以看出,TCT-Y的切削力均大于YCT与WCT,但基于上一节的分析,TCT-Y的切削温度低于YCT与WCT,这是因为条纹型微织构位于副切削刃靠近刀尖处,不参与主要的切削过程,但条纹型微织构的置入减小了刀屑间的接触面积,使得切屑传递给刀具的热量减少,从而使得刀具温度降低。BCT-Y及SCT-Y的切削力均低于YCT及WCT,这是因为一方面波纹型微织构位于主切削刃与微槽之间,参与主要的切削过程,且波纹型微织构沿流屑角方向,减小切屑流出的阻力,从而降低了切削力,减少了热量的产生,另一方面波纹型微织构的置入减小了粘结摩擦区域,从而减小切削力,减少切削热的产生,从而降低了切削温度。由于SCT-Y同时在主副切削刃相应区域置入条纹型微织构与波纹型微织构,从而使得SCT-Y的切削温度最低。

图17 5种刀具切削力变化柱状图

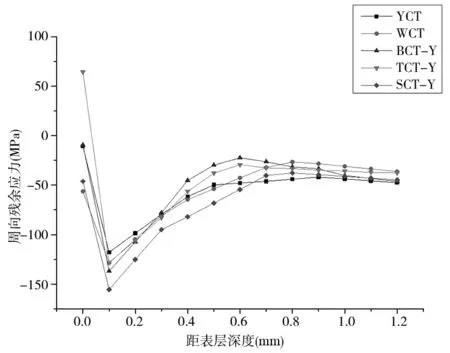

4.2 微槽微织构复合设计对残余应力的影响分析

切削加工后的已加工表面常有残余应力,而残余应力是影响已加工表面的加工质量及工件服役寿命的主要因素之一,也是衡量刀具性能好坏的主要标准之一。因此,本小节对上节所优选出的3种微槽微织构(TCT-Y、BCT-Y及SCT-Y)已加工表面的残余应力与YCT和WCT已加工表面周向残余应力进行对比分析。本文通过DEFROM3D后处理中的点追踪来对比分析以上5种刀片已加工表面周向残余应力的分布情况。图18为周向残余应力距工件表层深度的变化曲线。从图中可以看出,除TCT-Y外,其余刀片切削加工后工件残余应力均随着工件深度的增加先下降后减小,而且均处于压应力状态;与YCT和WCT相比,波纹型及梳齿形微织构的置入均能够增大工件表层残余压应力最大值,且梳齿形微织构的置入效果最好。与WCT相比,条纹型微织构的置入对工件表层残余压应力的改善不明显,但与YCT相比,条纹型微织构的置入能够有效改善工件表面残余压应力的最大值。

这是因为条纹型微织构的置入区域为副切削刃靠近刀尖处,不参与主要的切削过程,因此对切削力及工件的剪切变形影响较小,从而对工件表面的残余压应力影响较小。而波纹型微织构位于主切削刃与微槽之间,参与主要的切削过程,对切削力、切屑的形态、刀屑间摩擦状态及工件的剪切变形都有直接的影响,因此对工件表面的残余应力影响较大。由金属切削理论可知,已加工表面残余应力是机械应力和热应力等因素综合作用的结果。根据文献[19],机械应力主要由第一变形区的剪切变形产生的应力和第三变形区的刀具与工件挤压摩擦产生的应力组成,剪切变形产生的应力远大于第三变形区产生的应力,且机械应力主要表现为残余压应力,而热应力主要表现为残余拉应力。因此,波纹型微织构的存在可能使第一变形区的剪切变形增加,且由剪切变形所产生的残余压应力大于由热应力产生的拉应力,从而使得已加工表面残余应力表现为压应力。

图18 周向残余应力距工件表层深度的变化曲线

5 结论

本文通过利用DEFORM3D仿真分析软件对比分析了波纹型微织构、条纹形微织构以及梳齿形微织构对切削温度的影响,且基于降温效果优选出3种微槽微织构设计,对比分析了优选出的3种复合结构刀具、YCT及WCT刀片的切削力及已工件表面残余应力,研究发现:3种新型微槽微织构涂层硬质合金刀片都能够很好的降低切削温度,且梳齿形微槽微织构车刀降温效果更明显,说明梳齿形微织构置入能够更好地降低刀具的切削温度,从而延长刀具寿命;波纹型微织构的存在能够有效降低切削力,减少切削热的产生,而条纹型微织构的存在对降低切削力的影响不大;与YCT相比,3种微织构的置入均能有效增大工件表层残余压应力最大值,而与WCT相比,除条纹型微织构外,其余两种织构均能有效增大工件表层残余压应力最大值。