信息化技术在高速铁路施工应用的初步探索

我国铁路在改革开放后取得了令人瞩目的发展,全国铁路运营里程已经突破7 万公里,位居亚洲第一,世界第三。随着国民经济的快速发展,国家提出“八纵八横”大通道,充分发挥铁路的网络优势,高速铁路的建设也随之如火如荼。然而施工工期紧凑和技术更新速率的加快,曝露出施工单位“粗放式”“人管人”等管理模式的弊病,迫切的需要一种融合新技术的管理手段来提升企业的管理水平。

信息化大数据时代的到来,给施工管理带来了新的思路和契机,随着BIM 技术的出现和不断发展成熟,以模型为载体的新的信息化管理模式将大大提高企业管理水平。

BIM 技术发展的现状

BIM 即建筑信息模型(Building Information Modeling),是以三维模型为载体,实现资源共享,使各参与方协同作业的一种信息化技术。通过BIM 技术在施工过程中的应用,可实现质量管理的信息化和自动化,便于施工质量和成本的控制。BIM 技术有以下几个特点:信息完备性、信息关联性、信息一致性、可视化、协调性、模拟性、优化性和可出图性等。

从传统的二维设计走向三维设计,用三维手段来指导施工,计算机为载体的BIM 技术带来了建筑行业的又一次革命。以欧特克为代表的软件公司迅速占领了房建等行业的BIM 软件市场,同时如Tekla、Bentley等软件也占有一席之地。

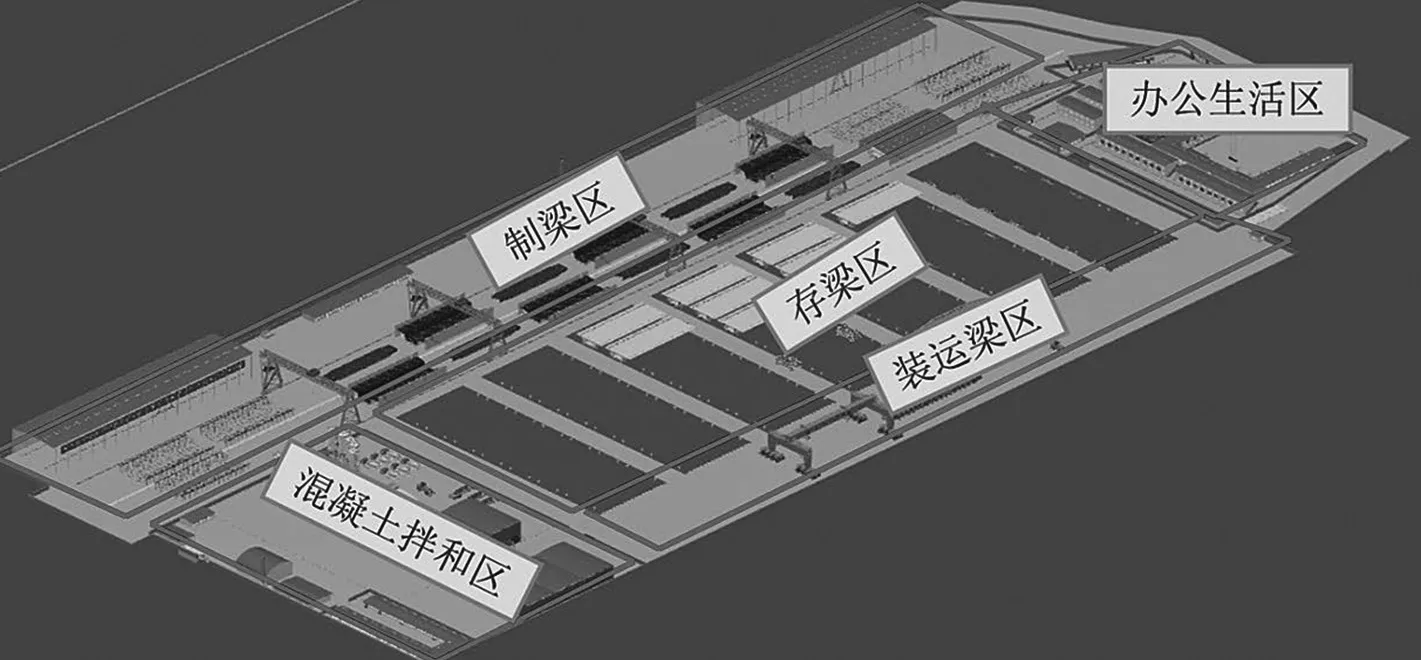

图1 梁场五大功能区域

国内BIM 技术研究相对较晚。2006 年,我国研发第一个具有自主知识产权的4D 施工管理系统;2015 年,中铁四局和清华大学精诚合作,针对铁路大跨度桥梁施工,在既有的4D施工管理系统上开发了济南黄河公铁两用桥工程施工安全监测与4D 动态管理系统。

高速铁路预制梁场应用BIM 技术的必要性

高速铁路预制梁场是一个相对独立的管理系统,管理较为规范化、标准化。铁路总公司推行的一系列信息化技术,如搅拌站、试验室、智能张拉、电子施工日志等已在铁路预制梁场得到应用,同时中铁四局就梁场BIM 技术应用做了一些尝试,并取得了一定的成果。一系列信息化技术与BIM 的结合,进一步规范现场管理,实现进度、质量管理的流程化,信息采集的自动化,进一步挖掘利用信息数据,体现信息数据的实用价值,探索和研发适用于梁场的信息管理系统相对容易实现。

BIM 及信息化技术在高速铁路预制梁场施工应用的案例分析

项目概况。龙城区制梁场位于辽宁省朝阳市龙城区大平房镇境内,梁场占地220 亩。承担了中铁四局集团新建北京至沈阳铁路客运专线JSLNTJ-5 标段管段内8 座特大桥、7 座大桥、3 座中桥总计453 榀箱梁的预制施工任务,其中跨度31.5m 箱梁449 榀、跨度23.5m 箱梁4榀。梁场按照办公生活区、混凝土拌和区、制梁区、存梁区、装运梁区规划成五个功能区域(见图1)。

基于龙城区制梁场研发的“铁路梁场信息化管理系统”,是国内将BIM 技术应用于铁路梁场施工管理的首次尝试。

铁路梁场信息化管理系统作为中铁四局所有梁场施工的统一管理平台,对中铁四局目前涉及的铁路箱梁施工体系进行管理,并对箱梁施工产生的相关模型数据、质量数据和施工过程进行统一管理,促进箱梁施工的标准化、规范化,提高施工过程管理与质量管理的水平。

在项目前期制订了以下总体目标:一是构建具有开放性、集成性、协同性的信息化平台,作为中铁四局铁路梁场的统一管理平台。二是建立统一、标准的构件(如设备、工装等)与工艺工法分类库,充分进行知识重用,提高工作效率。三是基于本项目的开发及实施,探索以该信息化管理系统来进行项目可视化管理、生产管理(工序、质量、物料)、成本管理等,真正改变铁路施工行业的粗放式管理现状,实现精细化的管理。四是在第三方支持下,实现双方接口的集成。

铁路梁场信息管理系统包含功能较多,按总体规划、分步实施原则,自2014 年开始实施,目前已经实现的主要功能有:模型算量,通过Catia 建立的箱梁相关模型,从中提取相关数据用于图纸复核和材料计划;碰撞检查,通过碰撞,检查构件与构件之间的相互空间关系,不满足施工的设计构件尺寸和部位提前优化,避免施工过程中造成工期滞延;标准化族库管理,建立相关的标准化族库,方便以后其他梁场的场地建模;三维作业指导书,精确指导施工,与传统的二维交底相比,作业指导书更加生动准确;移动APP 执行,包含梁场生产计划执行、预制梁转运、预制梁出场、质量缺陷管理;进度对比分析,包含周、月、季、半年、年计划的对比分析,原因总结;实时进度可视化展示,目前梁场实际制、存状态和每榀箱梁当前工序状态的可视化展示。

传统的铁路施工中,都是根据设计图纸来提取相关工程数量用于后续的材料计划、技术交底等工作,尤其对于箱梁,工作体量大,容易出错。通过Catia 建立的箱梁模型,包含了混凝土、预应力、预埋件、钢筋笼等模型,可整体和单个求出每个模型所需的材料数量,准确、快捷。在客户端可以单独展示每个构件下最小的单元,方便工程技术人员审图核量,比对设计图纸是否出现错误。通过实际和设计工程数量的对比分析,可见上述工程数量的正负量差,有助于我们进行成本综合管理,最大程度节约成本,合理安排项目资金使用计划,体现资金的时间价值。

利用BIM 可视化技术的特性,突破了传统2D 设计图的限制,提高施工图检查效率与精确度。在梁场部分临建中,通常要预留工机具的工作空间,而传统的二维图纸不能精确检查出预留空间是否满足施工生产要求。预留空间过大,浪费材料;预留空间过小,则工机具不能正常运转。如在梁场钢筋加工棚中,利用BIM模型进行碰撞检查,精确发现了临建施工过程中的10T 门式起重机与钢筋加工棚干扰的问题,通过局部调整、深化设计,能够更好地指导施工,最大限度地减少因返工造成的成本支出。

图2 标准化族库

图3 预应力张拉作业指导书

BIM 模型的标准化族库建设,通过本项目的数据积累,建立了梁场相关的机械设备库、工装库、产品库,随着族库建设的不断完善,将极大地方便后续项目的BIM 技术应用。每个模型都挂接相关厂家、标定次数,当使用或者检修次数超过一定时间会自动预警,方便相关人员保养维修(见图2)。

传统的技术交底和作业指导书都是文字辅以CAD 图纸来说明设计重点和施工注意事项,比较生硬和难以理解,施工人员需要按照文字说明来想象具体施工过程和质量控制要点。本系统制作的三维作业指导书,涵盖了从施工准备到工艺流程每个细节,生动形象。缩短了工人培训的时间,也为施工生产质量提供了有力保障,避免因识图错误而造成的返工,保证了每道工序的施工质量(见图3)。

在进度管理中,本项目研发了与系统配套的手机移动端,通过梁场生产中二维码的扫描和信息录入,实现了现场信息数据的及时推送和接收,方便任务的上传下达,提高了工序流转效率。主要开发功能有手机端制梁工序任务接收、手机端箱梁二维码验证、手机端二维码信息扫描输入、手机端工序任务的提交、手机端倒运梁信息录入。

在系统的进度管理模块,可以按照年度、季、月显示总体的生产计划,也可以按照工序显示单片梁的进度安排。在生产过程中,各工序按实际进度向系统报交节点后,系统能自动生成单片梁的计划、实际的对比差异图,形象而直观。相关人员积极调整资源配置、调整施工计划,优化施工组织(见图4)。

图4 整体实时进度场景

BIM 及信息化技术在铁路行业应用方向

随着国家对高速铁路投资建设力度的加大,同时施工行业标准化、精细化的管理要求,对传统铁路施工的“人管人”“粗放式”的管理模式提出了挑战,为改变这种管理短板,提升企业自身形象和在行业中的竞争力,加强新技术、新理念的推广应用势在必行。结合BIM信息化技术,继续探索该技术在本行业应用点。结合远程定位技术,在梁场整体场景中显示目前的人员实时位置;同时实现梁场物资原材的扣减和预警。

实现铁路工程管理平台和本系统的接口集成。其中的拌合站信息化系统、静载试验自动加载系统、智能张拉系统、实验室信息化系统和本系统的数据的自动下载、录入,并和相关模型挂接,实现质量文档和数据同步管理的模式探索。按照前期项目规划,开发完善本系统中的质量、安全、成本等模块的功能。整合本企业其他信息化系统,最终形成一个大平台,完成各个平台数据的共享,实现真正的互联互通。

从传统的二维施工走向三维“管理”,以“大数据+ 互联网”作为支撑的BIM 技术信息化管理手段必将代替传统的管理方式,实现企业管理的标准化、精细化、科学化。然而,一门新技术的推行必将受到很大的阻碍,尤其是传统的铁路施工行业,阻力重重。但BIM 技术的管理新理念和手段,信息周转效率以及经济效益是建设环境友好型社会的重要举措。