深远海域海上风电示范工程漂浮式基础连接技术分析与思考

同济大学机械与能源工程学院 ■ 陆亮* 吴海军 乌建中 訚耀保

0 引言

伴随世界经济的快速发展,全球能源需求同步上升,风能因可再生、无污染、效率高而成为能源利用的新宠。21世纪以来,陆上风电如风刮过,近海风场更似景观,但噪声、视觉污染与利用率饱和等原因限制了陆上风电与近海风电的进一步发展,所以,大家将目光逐渐转向深远海域。深远海域风电与陆上、近海风电最大的不同在于其基础从固定式变为漂浮式,传统基础及其连接技术不具备继承性。本文结合国内外海上风电的市场与政策,阐述了主流漂浮式基础的技术特点及相应的水下连接技术。

1 风电技术发展概况

图1对比了国内外风电技术发展脉络。世界首台自动运行风机于1888年成功设计并建造[1]。1973~1986年,商业风电由家庭农用模式发展至互联风电场模式。1981~1990年间,因税收等政策扶植,美国加州迎来风能产业爆发,俗称“加州风暴”,这期间共建设了超1600台单机容量为20~350 kW不等的共计1.7 GW的风电机组[2]。1991年,丹麦于波罗的海(Baltic Sea)成功建立温讷比(Vindeby)近海风电场,拉开了海上风电场发展的序幕[3]。1995年,德国Nordex公司研发出世界首台MW级风电机组,进一步提升了风电发展水平[4]。2009年,世界首台MW级漂浮式风电机组全尺寸样机Hywind由挪威Statoil ASA公司在挪威海域成功建立并示范应用,为漂浮式风电机组的发展打开了良好开端[5]。2017年,全球首个商业级海上漂浮式风电场Hywind苏格兰发电项目组建完工,并于当年第四季度全面投产。

我国风电研发始于20世纪50年代,先后经历了初期探索和离网发电阶段。1985年,《风力发电》杂志正式出版,成为当时国内风电行业认识交流和获取信息的重要途径[6]。1986年5月,山东荣城首个示范性风电场成功并网发电,标志着我国从离网发电进入到并网发电阶段。2005年,兰州电机有限公司、清华大学及沈阳工业大学联合研制出国内首台变速恒频双馈异步风电机组,填补了国内在该领域内的空白[7]。尽管我国风电技术起步较晚,但巨大的市场需求促进了国内此项技术领域的蓬勃发展,尤其是海上风电,更是有赶超国外之势。2009年,国家发展和改革委员会与国家能源局正式启动了我国沿海地区海上风电的规划工作,加快了海上风电发展的进程[8];2010年,我国第一个近海风电项目——上海东海大桥近海风电项目建成且实现并网发电[9];2011年,我国大规模启动海上风电规划工作,采用大规模特许权招标方式探索发展,引领我国海上风电从示范项目进入快速发展时期;2016~2017年,国家能源局委托上海市发展和改革委员会转发《国家能源局关于上海深远海域海上风电有关事项通知》(沪发改委[2016]38号文、沪发改委[2017]138号文),预示着将以上海深远海域为中心打造我国的漂浮式风电示范工程,以引领国内漂浮式风电技术发展,打造国家名片。

图1 国内外风电技术发展历史

2 海上风电市场与需求

目前,海上风电市场主要为近海风电。据全球风能理事会(GWEC)发布的2017年全球风电装机统计数据显示,英国、德国领跑海上风电累计装机容量,分别占全球总装机容量的36.33%和28.46%,中国、丹麦、荷兰等紧随其后;就新增装机容量而言,英国、德国及中国是2017年发展较快的国家,如表1所示[10]。

表1 2017年世界各国海上风电新增和累计装机容量[10]

在国家需求与政策方面,2013年,英国颁布《海上风电产业战略——产业和政府行动》(《Offshore Wind Industrial Strategy——Business and Government Action》),预计欧盟及英国海上风电装机容量至2020年和2030年将分别达到28 GW和55 GW[11]。其中,德国已明确计划建造总容量为6.5 GW的海上风电,并于2030年达到15 GW,这一目标已被纳入《可再生能源法》(EEG)中[12]。2011年2月,美国发布《国家海上风电战略:创建美国海上风电产业》,提出美国海上风电装机容量在2020年和2030年将分别达到10 GW和54 GW的目标[13]。日本官方提出2030年日本海上风电装机容量将达到37 GW的目标[14]。我国在《风电发展“十三五”规划》中提出,至2020年底,国内海上风电并网装机容量将达到5 GW以上,风电年发电量确保达4200亿kWh,占全国总发电量的6%[15]。

就国际风电技术与市场总体而言,陆上风电数据饱和,政策转移;近海风电充分发展成为现有海上风电市场的主体;深远海域风电蓄势待发,成为各国海上风电市场远景规划的重要组成部分。相比欧美风电技术与市场,我国经历了陆上落后、近海追赶的历史过程,面对更为广阔的深远海域风电技术与市场,能否能够抓住历史机遇,实现市场容量与装备水平的弯道超车,是摆在国家及全体风电人面前的历史课题。

为此,2016年,国家能源局发布了《风电发展“十三五”规划》,出台了一系列重大利好政策鼓励海上风电发展,尤其是深远海域漂浮式风电的发展。为加快抢占全球风电技术制高点,推动能源结构调整和新能源发展,谋划布局重大工程支撑科创中心建设,国家能源局2017年发布了《关于上海深远海域海上风电有关事项的复函》(国能函新能[2017]58号),支持上海在全国率先开展深远海域海上风电示范。根据国家和市政府工作要求,上海市将进一步推进深远海域海上风电示范工程建设的前期各项工作,争取2019年立项实施,2020年开工建设。

3 漂浮式海上风电基础主流形式及商业样机

面向深远海域开拓风电市场,在国内技术空白的局面下,大量的技术攻关势在必行。现有适用于深远海域风电的基础主要包括深吃水立柱(Spar)式漂浮式基础、张力腿(Tension Leg Platform,TLP)式漂浮式基础和半潜(Semi-Sub)式漂浮式基础,如图2所示[16]。这3种基础中,Spar式基础垂荡性能好,结构简单、便于制造;但其重心较低,不便拖运回港口维修,同时横摇和纵摇运动幅度较大,位姿变化大。Semi-Sub式基础锚泊系统简单,可选用轻质小型连接材料,如合成纤维绳,对基础进行锚泊定位,施工和维修方便;但合成纤维绳弹性模量低、位姿变化大、蠕变大。TLP式基础连接近似刚性,位姿变化小,且在位姿发生变化后易实现调平。

图2 主流漂浮式基础形式[16]

截至目前,各式基础风电机组由不同开发公司建造,多为1:1样机且基本完成商用前试验测试,开发公司所属国家多集中于欧洲、美国与日本,具体统计如表2所示。其中,Statoil公司开发的Hywind项目已于2017年实现商业化应用。就目前我国深远海域海上风电示范工程40~50 m的水深而言,理论上TLP式和Semi-Sub式都可作为本示范项目实施的基础形式,但从风电机组基础一体化设计及服役过程的运维调控角度考虑,以TLP式基础为技术攻关的首要目标。

4 TLP式基础结构、锚泊原理及水下连接

4.1 TLP式基础结构组成与锚泊原理

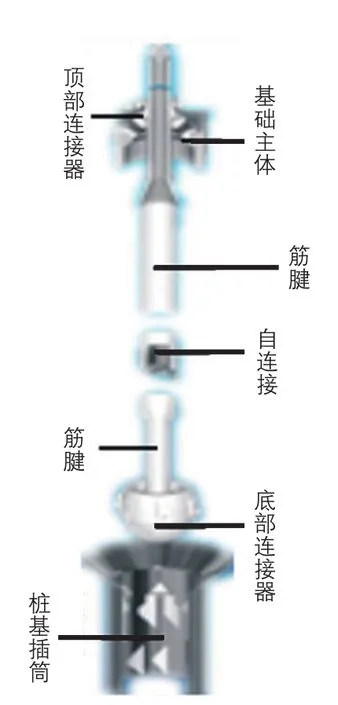

图3简单示意了TLP式基础的结构组成,主要包括:基础主体、立柱、张力腿筋腱及锚固基础。基础主体用于安装风电机组和塔架,其漂浮所需的浮力主要由立柱提供,同时为了防止风机倾覆,需采用张力腿筋腱与锚固基础将基础主体与海底连接。张力腿通过预张力与整体结构所受浮力及重力进行平衡,利用自身的几何尺寸限制基础主体的运动,实现对TLP式基础的锚泊。

张力腿筋腱是维持TLP式基础稳定的关键部件,其材料目前多为钢管,需要使用大量的接头技术维持张力腿系统的牢固和稳定。如图4所示,张力腿连接之前,通常首先在海底指定位置安装桩基,进而在桩基中安装插筒,插筒内安装筋腱头部装置,实现筋腱的底部连接;筋腱顶部连接与底部连接相似,筋腱通过顶部连接器件安装于基础主体;当水深较大时,单根筋腱长度通常不足,多根筋腱的拼接需要筋腱自连接。

表2 目前已建造样机的漂浮式基础[17-18]

图3 TLP 式基础结构组成

图4 张力腿水下连接构成[19]

4.2 TLP水下连接产品专利原理分析

在本示范项目实施之前,对现有TLP水下连接产品及专利情况进行简要分析。

4.2.1 底部连接

筋腱底部连接需要坚实可靠的桩基础,一般桩基固定后,在桩基内首先安装插筒,插筒与桩基之间通过机械或灌浆固定的方式连接;此后,利用底部接头技术实现筋腱与插筒的连接。

1)桩基与插筒的连接。

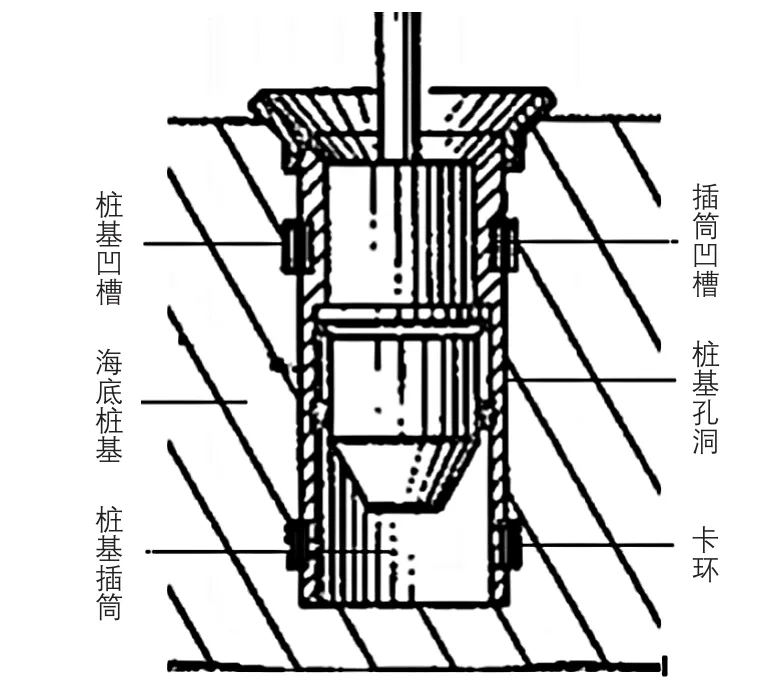

①机械连接(授权号:US 4320993,授权时间:1982-03-23)[20]。该专利为用于TLP式基础筋腱的底部连接器,涉及插筒的安装过程。首先在桩基孔洞内壁上两个凹槽中各装入1个卡环,之后将插筒装入孔洞中,由于卡环内径小于插筒外径,卡环会发生弹性张大,当插筒到达指定位置后,卡环收缩至原形状并顺利进入与桩基凹槽对应的插筒凹槽中,进而对其位置进行固定,如图5所示。

图5 机械连接中桩基与插筒结构示意图[20]

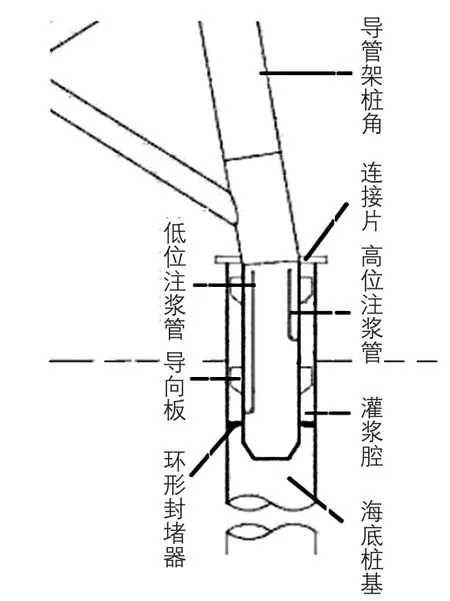

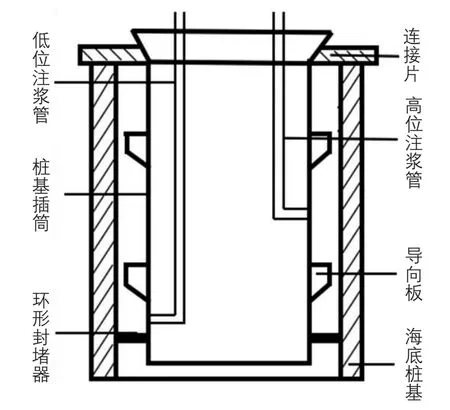

②灌浆连接(授权号:CN 203475461U,授权时间:2014-03-12)[21]。灌浆连接方式目前用于近海风电固定基础,该专利提出的海上风机导管架与海底桩基础之间灌浆连接的结构及过程如图6所示。首先将4块导向板以90°均布的方式焊接在导管架桩角,并在海底桩基中安装环形封堵器;之后将桩角插入到海底桩基中的指定位置,此时环形封堵器、海底桩基及桩角形成灌浆腔;最后通过低位注浆管向灌浆腔内灌注灌浆材料,待灌浆材料接近高位注浆管管口时,换用高位注浆管向灌浆腔内灌注灌浆材料,待混凝土凝固时桩角安装完毕。在灌注的过程中,由于连接片与桩基顶部并非密封,海水可从桩基顶部排出。借鉴该专利思路,可将该专利中的桩角改为插筒,实现筋腱插筒与海底桩基的灌浆连接,如图7所示。

图6 导管架桩角与海底桩基灌浆连接过程[21]

图7 桩基插筒与海底桩基灌浆连接过程

2)底部连接器与插筒的连接。

筋腱钢管通常无法直接和插筒连接,需在筋腱头部安装插头(底部连接器),插头首先和插筒连接,目前可查的连接方式有弹性环连接、挡块连接、“圆珠笔”连接和锁环连接。

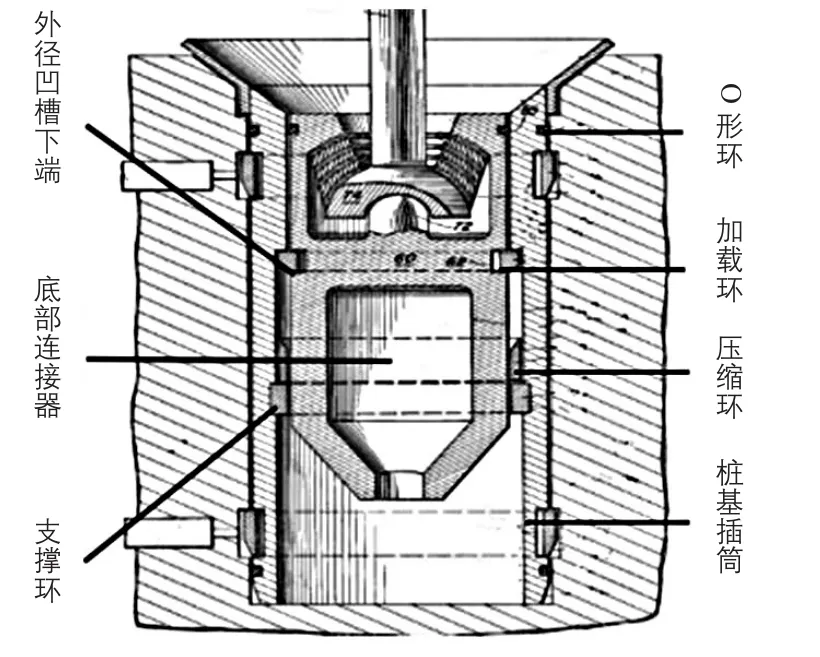

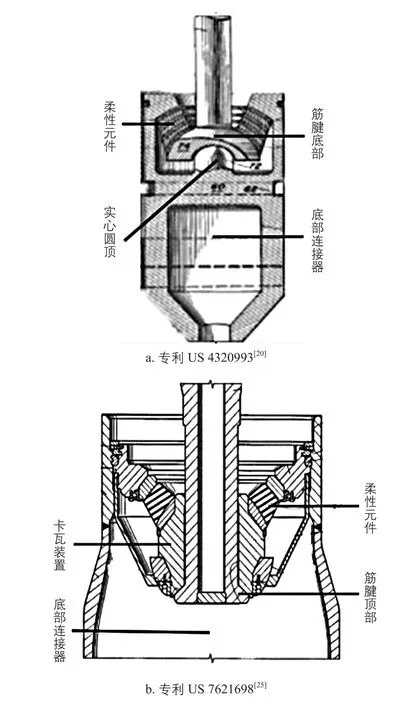

①弹性环连接(授权号:US 4320993,授权时间:1982-03-23)[20]。该专利设计的底部连接器结构如图8所示。其安装过程为:在插筒安装完毕后,将支撑环、加载环、压缩环分别装入插筒内指定位置,并将O形环装入底部连接器的外部凹槽中;之后,将底部连接器由上至下装入插筒中,加载环会随着底部连接器一起下降直至与压缩环接触,此时,加载环停止运动,底部连接器仍旧向下运动;由于加载环内径小于底部连接器外径,加载环发生弹性张大,当底部连接器外径凹槽的下端刚刚越过加载环的位置,加载环弹性收缩进入凹槽中,此时底部连接器停止下降,安装完毕。O形环是为了防止淤泥进入底部连接器与插筒之间的缝隙。

图8 弹性环连接中底部连接器结构[20]

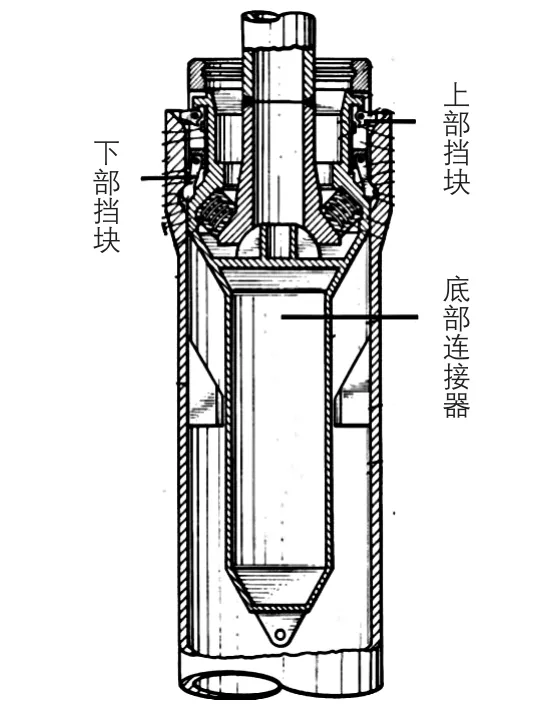

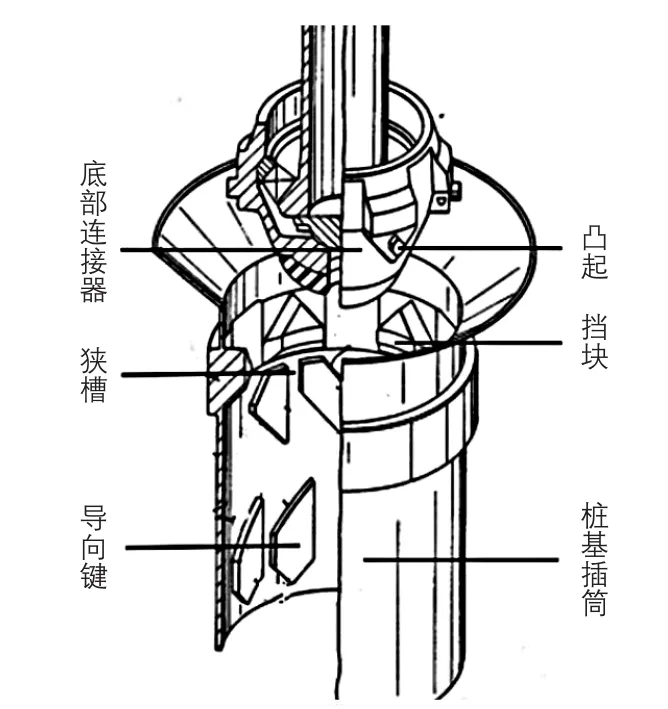

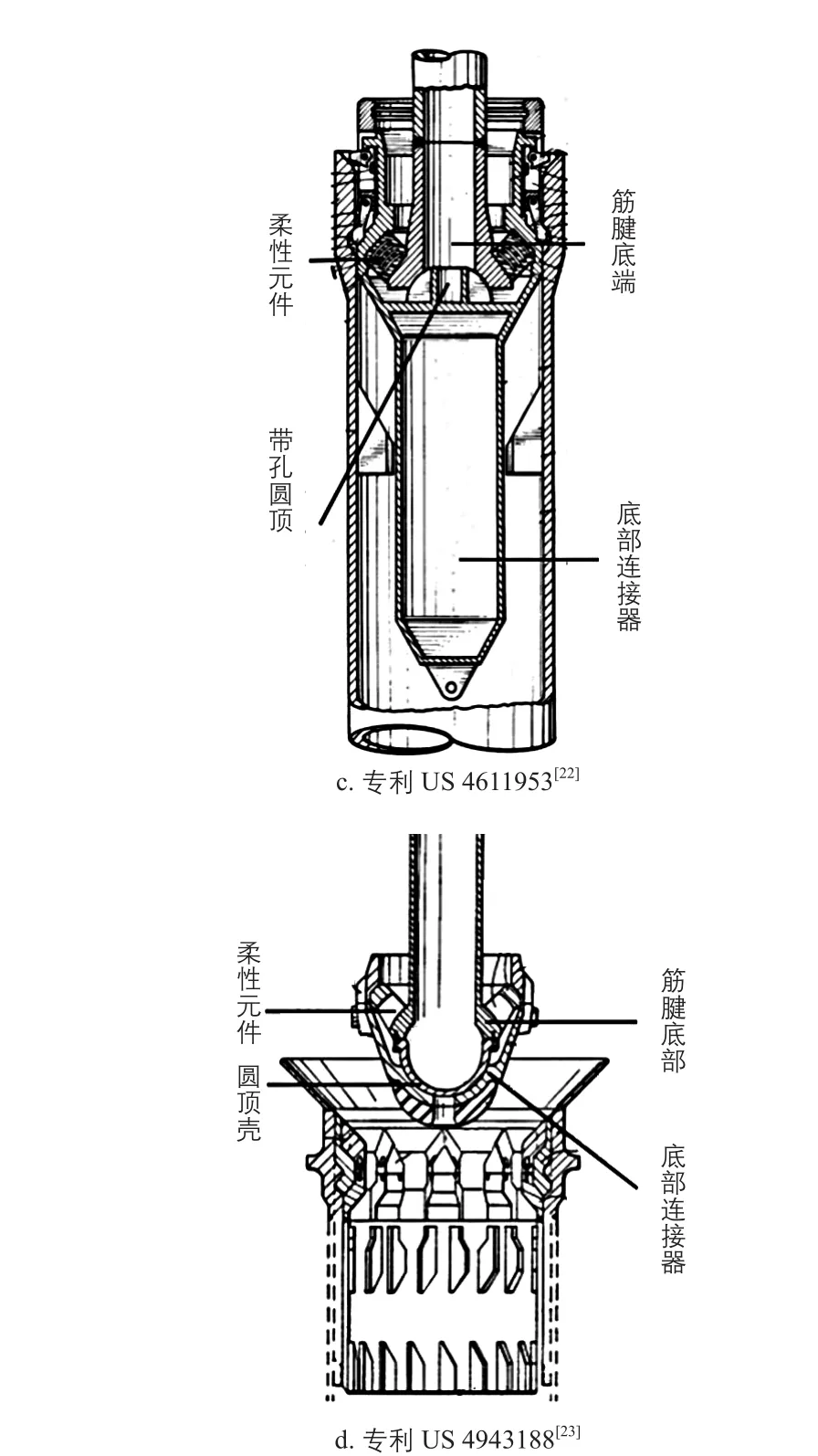

②挡块连接(授权号:US 4611953,授权时间:1986-09-16)[22]。该专利提出的底部连接器结构如图9所示,其安装过程如图10a~图10c所示。当底部连接器主体向下运动时,上下部挡块会沿着桩基“R”内壁弧线进行运动,并在上部挡块运动至桩基内壁凹槽中时,锁紧挡块,完成安装,通过上部挡块与凹槽的相互作用对筋腱进行固定。解锁挡块,抽出底部连接器使其向上运动,上下挡块仍旧沿桩基内壁轨迹进行运动,待底部连接器完全脱离桩基,则分离完毕,如图10d~图10f所示。

图9 挡块连接中底部连接器结构[22]

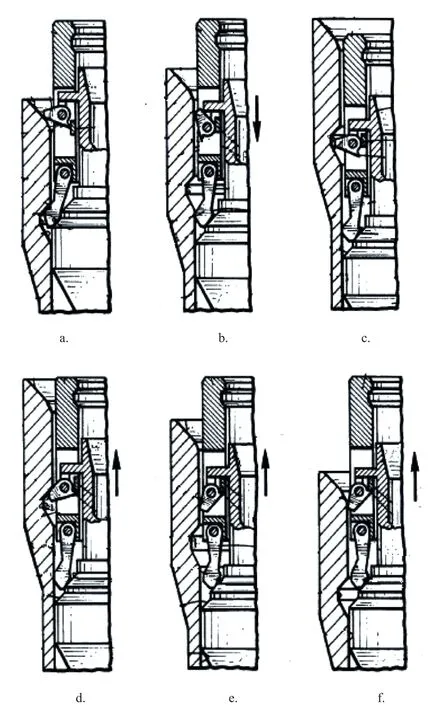

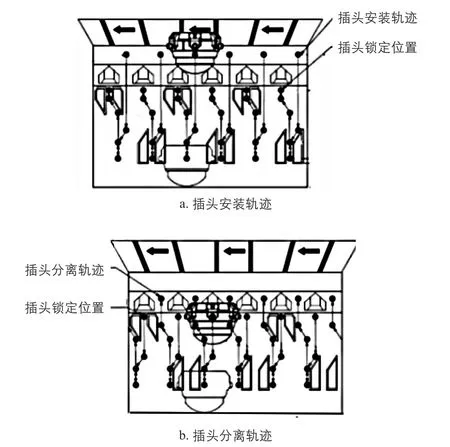

③“圆珠笔”连接(授权号:US 4943188,授权时间:1990-07-24)[23]。该专利中连接器外部具有类似于圆珠笔笔头的凸起结构(见图11),其安装主要依靠凸起按照图12所示的安装轨迹运动至挡块与导向键构成的狭槽中,其与插筒分离同样依靠凸起按照图12中的分离轨迹进行运动来实现。

图10 挡块连接中底部连接器安装与分离过程[22]

图11 “圆珠笔”连接中底部连接器结构[23]

图12 “圆珠笔”连接中插头安装与分离轨迹[24]

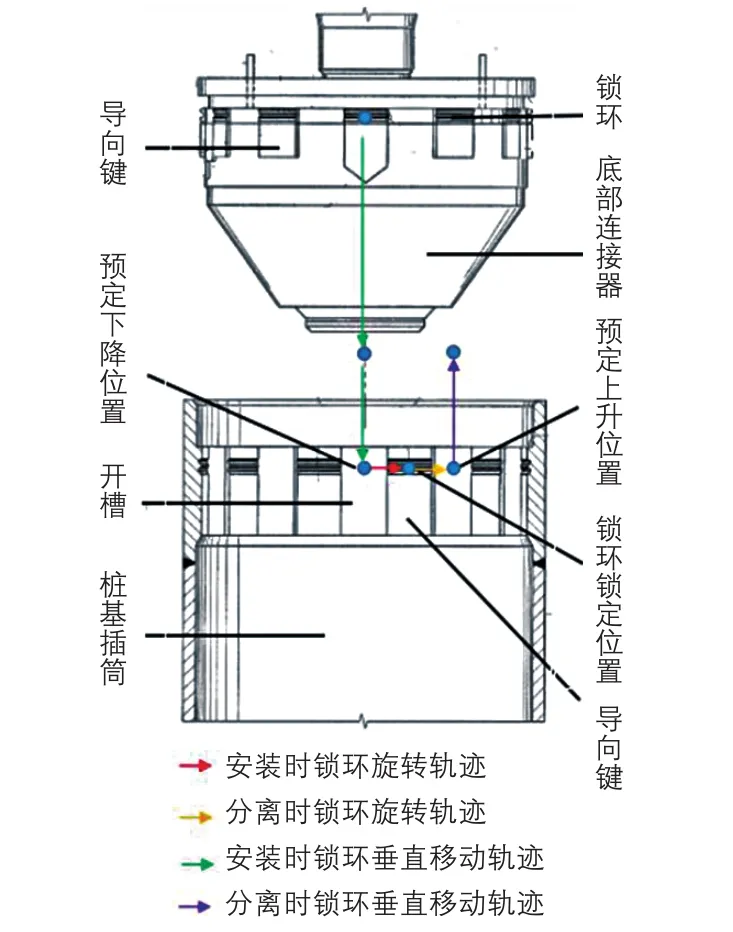

④锁环连接(授权号:US 7621698,授权时间:2009-11-24)[25]。该专利中的底部连接器具有独特的锁环结构,如图13所示。在底部连接器的导向键沿着插筒导向键之间的狭槽插入插筒,并在锁环到达预定下降位置时停止;之后锁环按图示方向旋入插筒导向键中的开槽,并到达锁环锁定位置,完成安装。分离时,将锁环按照图示中分离时锁环旋转轨迹旋出开槽并到达预定上升位置,之后将底部连接器垂直与插筒分离。插筒导向键对底部连接器导向键的限位可防止底部连接器相对插筒发生旋转,同时开槽对锁环的限制实现了底部连接器与插筒的连接。

3)筋腱与底部连接器的连接。

在实现插筒与桩基连接、底部连接器(筋腱插头)与插筒连接之后,还需实现筋腱与底部连接器的连接,如此才能实现底部连接。筋腱与底部连接器连接除保证铅直方向不发生结构脱离外,还需满足筋腱的倾斜运动,以及满足漂浮式基础受环境力作用位姿变化的需要。

因此,筋腱与底部连接器的连接一般通过圆弧形柔性元件与附加限位机构对筋腱顶端进行限位,同时满足其小角度运动要求。各专利的连接内部结构图如图14所示;其结构上的主要区别在于筋腱底端形状及附加限位机构不同,如表3所示。

图13 锁环连接中底部连接器结构与安装分离轨迹[25]

图14 各专利的筋腱与底部连接器连接内部结构图

表3 各专利筋腱底端形状及限位方式

4.2.2 顶部连接

筋腱顶部同样需要满足小角度转动,其连接结构同筋腱与底部连接器的连接结构类似。

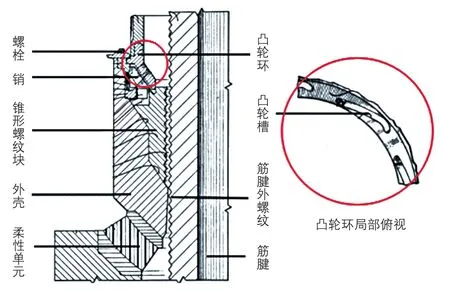

1)螺纹连接(授权号:US 5020942,授权时间:1991-06-04)[26]。该专利设计的顶部连接器由带有阶梯型轴肩的外壳、锥形螺纹块、凸轮环及螺栓等部件构成。筋腱先穿过基础上的孔,之后按图15中图示位置依次安装外壳、锥形螺纹块等各部件,最后锁紧螺栓。由于凸轮环上具有多个凸轮槽(见图15),且凸轮环与螺纹锥形块之间通过销连接,因此安装完成后,对凸轮槽施加外力使凸轮环旋转,带动锥形块旋转向下运动,进而锁紧筋腱,完成顶部连接。

图15 螺纹连接中顶部连接器结构图[26]

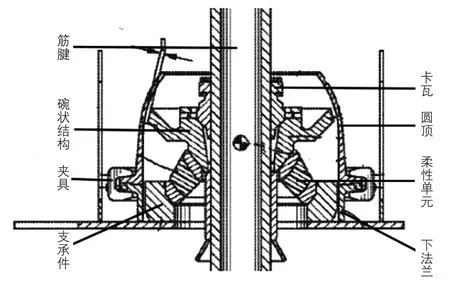

2)卡瓦连接(授权号:US 7914234,授权时间:2011-03-29)[27]。该专利中的顶部连接器主要由卡瓦、碗状结构、柔性单元、支承件、下法兰、圆顶、夹具构成,如图16所示。安装时,筋腱依次穿过柔性单元、碗状结构、卡瓦及圆顶,之后用螺栓将圆顶与下法兰固定以完成连接。筋腱与卡瓦之间过盈配合,当筋腱受到向下拉力时,卡瓦会产生相反作用力并对其进行限位。筋腱可以在柔性单元上进行角度运动,而圆顶用于防止其运动角度过大。

图16 卡瓦连接中顶部连接器结构图[27]

4.2.3 自连接

当安装深度较大时,单根筋腱长度无法满足实际需求,需要进行筋腱的拼接,在这种情况下需要使用筋腱自连接。较为常见的筋腱自连接方式主要有:卡环连接、梅林连接、螺纹连接等。

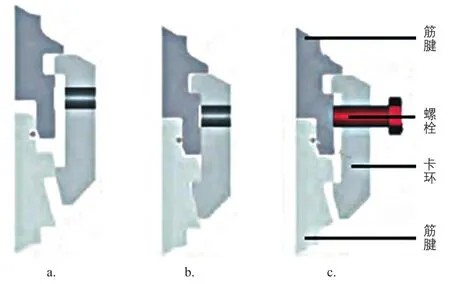

1)卡环连接[28]。首先将筋腱加工成制定样式并进行预连接,其次采用2个卡环对完成预连接的筋腱限位,最后将螺栓拧入卡环与筋腱上的螺纹孔中以固定整体结构,如图17所示。

图17 卡环连接 [28]

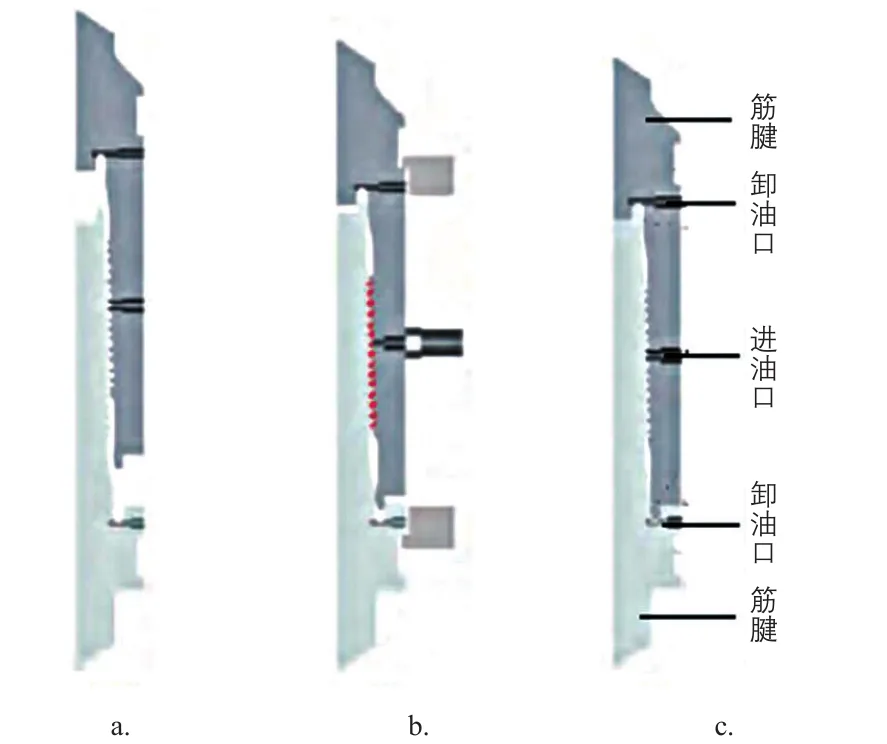

2)梅林连接[28]。首先对上下筋腱预连接;之后从注射口向内注入高压油液,在高压油液作用下蓝色管直径增大,红色管直径减小,两管之间间隙增大,此时施加轴向压力,使两部分筋腱过盈连接;连接完毕后,打开卸油口使高压油排出,如图18所示。

图18 梅林连接 [28]

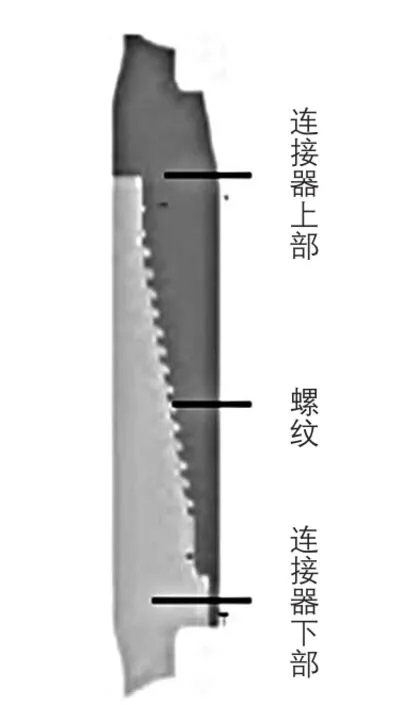

3)螺纹连接。螺纹连接需要用到图19中所示的连接器[28],两段筋腱分别与连接器上下部分焊接为一体,之后进行内外螺纹配合,完成连接。

图19 螺纹连接 [29]

5 水下连接备用技术思考

TLP式基础目前主要采用筋腱钢管的连接方式,该方式强度大、稳定性好,但限于筋腱钢管的加工工艺,需要配备大量的接头技术,制造与安装成本不菲。参考现行的包括海洋平台在内的连接方式,下文对是否可采用锚链连接和缆索连接进行简要阐述。

5.1 锚链连接

锚链连接是通过浮力与自身重力进行平衡,再利用辐射性的多根锚链将基础固定于海底以限制其运动范围的锚泊方式,一般用于Spar式或Semi-Sub式风电基础,具有制作简单、安装方便的优点。但采用锚链连接会受到环境力荷载作用,基础位姿变化较大,导致锚链在长期服役过程中易腐蚀、链档焊接处易疲劳破坏。锚链等级通常分为一级、二级、三级、R3、RQ3、R4、R4+、R5等。若基础选用锚链连接,平台用锚链等级需接近船用三级;同时为提升锚链耐腐蚀性能,锚链含碳量应在0.03%以下,同时添加Cr、Ni等元素以提高锚链的冲击韧性及疲劳强度;除此之外,锚链在安装之前还需进行防腐处理[30]。

5.2 缆索连接

缆索连接一般用于Spar式或Semi-Sub式风电基础的锚泊,若用于TLP式基础,会导致基础位姿变化增大;但此方式水下连接简单,施工与安装方便。缆索连接通过缆索材料将基础固定于海底,基础回复力完全由缆索提供,对缆索材料的要求较高。常用材料有合成纤维绳[29,31-32]、钢绞线[33]、碳纤维增强树脂基复合材料(CFRP)[34]等。

缆索于海水中长期服役,处于绷紧状态且频繁受到外部荷载作用,故通常将材料抗拉强度、弹性模量、耐腐蚀性、蠕变性能、接头复杂程度作为选择指标。表4对比了超高分子量聚乙烯Spectra 2000、钢绞线及CFRP的基本力学性能[35-37]。

表4 缆索连接材料基本力学性能[35-37]

合成纤维绳质量轻,可降低基础负载;同时其强度高、耐磨性好、比重小、耐腐蚀,其中以超高分子量聚乙烯(HMPE)力学性能最为突出。但合成纤维绳存在蠕变问题[38],30年服役时间可能导致蠕变伸长量超10%(50 m水深),目前尚无直接解决方案。

CFRP强度高、耐疲劳、耐腐蚀、耐摩擦、密度低;但其抗剪强度低,其横向抗剪强度仅为纵向抗拉强度的10%[39],需配备专用接头。

钢绞线力学性能满足要求,尽管抗拉强度不是最高,但可通过多根并联的方式保证张拉强度;然而其与锚链一样,存在腐蚀问题。

综合而言,3种缆索连接材料存在各自优缺点,在满足基本要求的情况下,相比合成纤维绳的长期蠕变和CFRP的专用接头问题,钢绞线抗腐蚀问题解决的可行性较高,可作为备选方案的首选。

6 结论

深远海域风电与陆上、近海风电最大的不同在于其基础从固定式变为漂浮式。本文结合国内外海上风电市场与政策,详细阐述了TLP式基础的技术特点及其水下连接技术,为本项目实施过程中关键技术的二次开发提供了详细的技术储备。同时,本文对锚链连接及缆索连接中的3种材料进行了简要的力学性能与接头技术对比,提出在解决钢绞线连接的防腐问题的基础上,其可作为水下连接备选方案的优先选择。