探析双玻组件在光伏电站中的应用情况

0 引言

目前我国拥有全球最大的光伏市场,国内光伏组件技术路线的革新受到了全球范围相关产业及媒体的广泛关注。伴随国内光伏市场每年装机量的不停增长,对于建设光伏电站采用的各类光伏组件的技术要求也越来越严苛,大型光伏制造商们不断通过开发低成本、高品质的光伏组件来淘汰技术落后的光伏企业。

在目前国内许多已并网发电的光伏电站中,大量光伏组件出现了PID现象、蜗牛纹等质量问题。这些问题产生的根源是由于光伏组件的有机材料本身容易发生老化这一特性,导致水汽进入光伏组件内部,破坏了组件的稳定性,从而最终造成光伏组件发电量的大幅下降。

对光伏组件销售端数据进行分析可以发现,双玻组件的优势越来越被凸显。由于双玻组件本身封装材料及设计结构的特性,使其具备良好的耐候性能、更长的使用寿命及优异的抗PID特性,在光伏电站应用中避免了许多由于组件封装材料中有机材料老化引发的质量问题。这些优点使双玻组件成为被推广用于光伏电站,尤其是分布式光伏电站的对象之一。

1 双玻组件较常规单玻组件的优势

1.1 耐候性

相较于常规单玻组件,双玻组件具有许多明显的优势。在光伏组件耐候性上,常规单玻组件采用的高分子结构背板在太阳强烈的UV照射下容易产生黄变,导致背板材料稳定性下降甚至脆化。若光伏电站建在沿海地区或盐湖等地域,酸、碱、盐雾等会破坏背板,使EVA和太阳电池片暴露在水汽及酸碱环境下,破坏组件稳定性,导致组件发电量大幅衰减。但双玻组件的背面材料却为超白低铁钢化玻璃,无论是UV、水汽或酸、碱、盐雾等,都无法腐蚀或破坏到双玻组件内部,大幅降低了光伏组件蜗牛纹、黑线产生的概率。

1.2 散热性

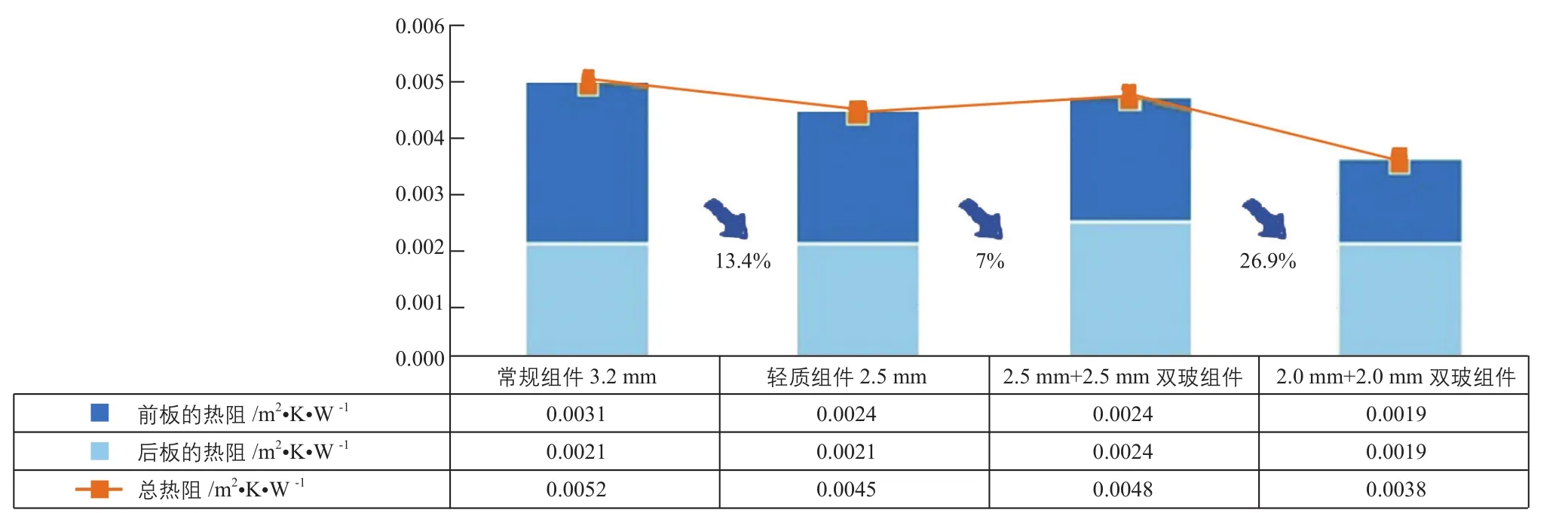

光伏组件的发电量会受温度影响,光伏组件温度越高,发电量越低。在常规单玻组件和双玻组件散热性方面,玻璃比背板的导热系数更高,玻璃的导热系数为1.04 W/(m•K),而背板的导热系数为0.14 W/(m•K)。常规单玻组件的钢化玻璃厚度通常为3.2 mm以上,背板厚度为0.3 mm,而双玻组件正面及背面钢化玻璃厚度均为2.5 mm。如此换算,常规单玻组件钢化玻璃的热阻为 0.0031 m2•K/W,背板的热阻为0.0021 m2•K/W,而双玻组件钢化玻璃的热阻为0.0024 m2•K/W,如图1所示,两者的总热阻相差无几。

图1 常规单玻组件和双玻组件热阻分析

但是双玻组件不存在边框的设计,其温度较常规单玻组件通常会低2 ℃左右,而发电量会高出1%左右。这是由于常规单玻组件铝合金边框的内部不利于空气对流,而双玻组件取消边框后,背面空气对流明显加强,使组件的温度略微下降。尤其当光伏组件和厂房屋顶的安装距离很近时,空气对流效果更不明显,此时双玻组件较低的工作温度且可产生较高发电量的优势会体现的更加明显。

1.3 PID解决方案

光伏电站并网发电后,若逆变器未做负极接地,会导致光伏组件边框与内部带电体产生负偏压,尤其在湿度较高的环境中,会形成漏电流通道,钢化玻璃内的钠离子迁移会形成组件内太阳电池片大面积衰减,这一现象叫做电位诱发衰减,也就是PID现象。

常规单玻组件的PID现象解决方案通常是采用可靠的低透水率材料,尤其是改良EVA胶膜的化学成分,使钢化玻璃中的钠离子无法进行迁移,以此来降低PID现象的发生。双玻组件由于自身无边框的设计,不会产生负偏压,也无需接地,并且钢化玻璃自身材质的透水率几乎为零,所以可以说从根本上杜绝了PID现象的产生。

1.4 受力分析

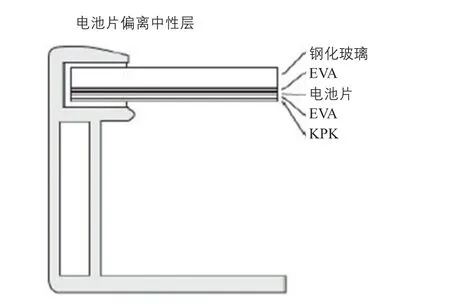

由于常规单玻组件的钢化玻璃厚度与背板厚度差距太大,导致其内部太阳电池片偏离中性层。这种情况下,在组件受到外力时,由于组件封装材质的应力各不相同,会导致太阳电池片弯曲幅度过大,从而产生隐裂,影响光伏组件品质;严重时,甚至会产生太阳电池片裂片,直接导致光伏组件出现失效面积,影响组件发电量,如图2所示。

图2 常规单玻组件结构示意图

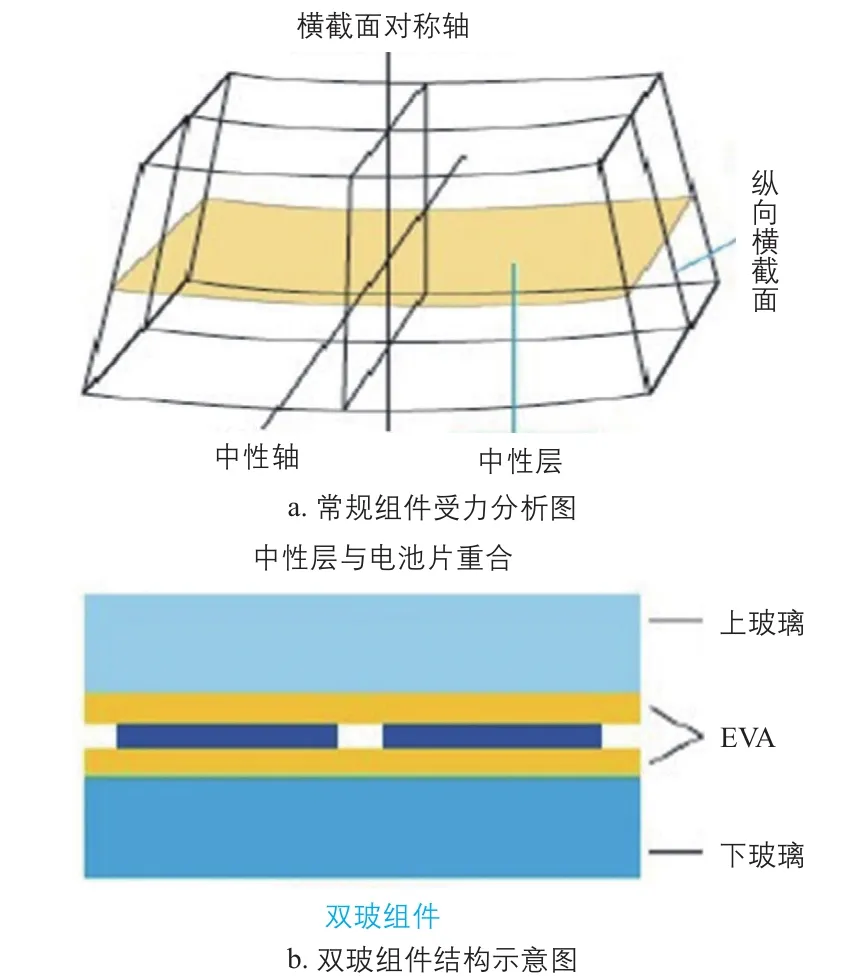

而双玻组件由于其正面及背面均采用厚度一致的钢化玻璃,因此结构对称,太阳电池片与中性层重叠,如图3所示。这样便会大幅降低双玻组件内部太阳电池片受到的外力影响,也降低了太阳电池片产生隐裂或裂片的风险。

图3 常规组件和双玻组件受力分析示意图

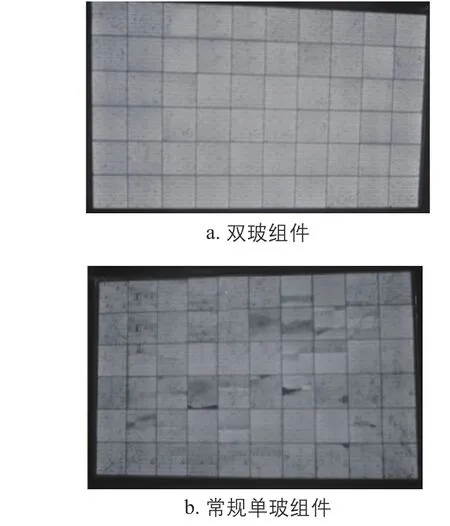

对常规单玻组件和双玻组件同时进行静态机械荷载试验,正面施加压力5400 Pa,背面施加压力3600 Pa,相当于约2 m厚的雪产生的压力;经过12 h试验时间,然后分别对两块组件进行EL测试,结果如图4所示。从图4可以明显看出,双玻组件的机械荷载能力远优于常规单玻组件。

图4 静态机械荷载试验后组件的EL测试图像

1.5 防火性

美国苹果公司亚利桑那州工厂楼顶的光伏组件起火后引发严重火灾的新闻被报道后,引起了业内广泛的关注。光伏系统由于组件热斑和直流拉弧等故障的原因会产生自燃现象,可能引发火灾,因此各家光伏公司对于光伏组件的防火性能也越加看重。

根据UL790的燃烧块测试和火焰蔓延测试,可将测试结果一共分为3个防火等级,防火能力从高到低分别为Class A、B、C。通常常规单玻组件的背板是高分子聚合物材料,因此容易在起火燃烧后形成燃烧滴落物,从而扩大火灾形势,所以防火测试等级仅为Class C。双玻组件由于其自身的设计,钢化玻璃可以达到阻燃的效果,因此双玻组件可以达到最高防火能力标准的Class A,大幅降低了光伏电站发生火灾的风险。

在光伏电站应用中,双玻组件的优异性能可体现在提高光伏电站发电量、减少运行风险,以及延长光伏电站运行寿命等方面。

2 双玻组件的发电量分析

2017年1 月,在西安某工厂的厂房房顶搭建了双玻组件户外实验平台,实验平台的组件均来源于同一家光伏组件生产企业同批次产品,以减少后期实验数据采集的误差。

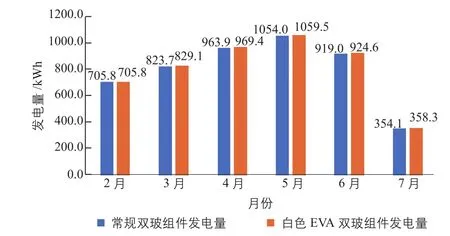

实验平台为1500 V光伏系统,选用的双玻组件从设计类型上分为两种,一种为常规双玻组件,另一种对常规双玻组件的下层EVA进行了白化处理,设想可以利用白色的反光效果提高组件发电量。两种双玻组件的标称功率均为265 W,每30块双玻组件为一串,接入组串式逆变器。实验平台2月1日~7月10日的发电量如图5所示。

由图5可以看出,白色EVA双玻组件月发电量确实略高于常规双玻组件。

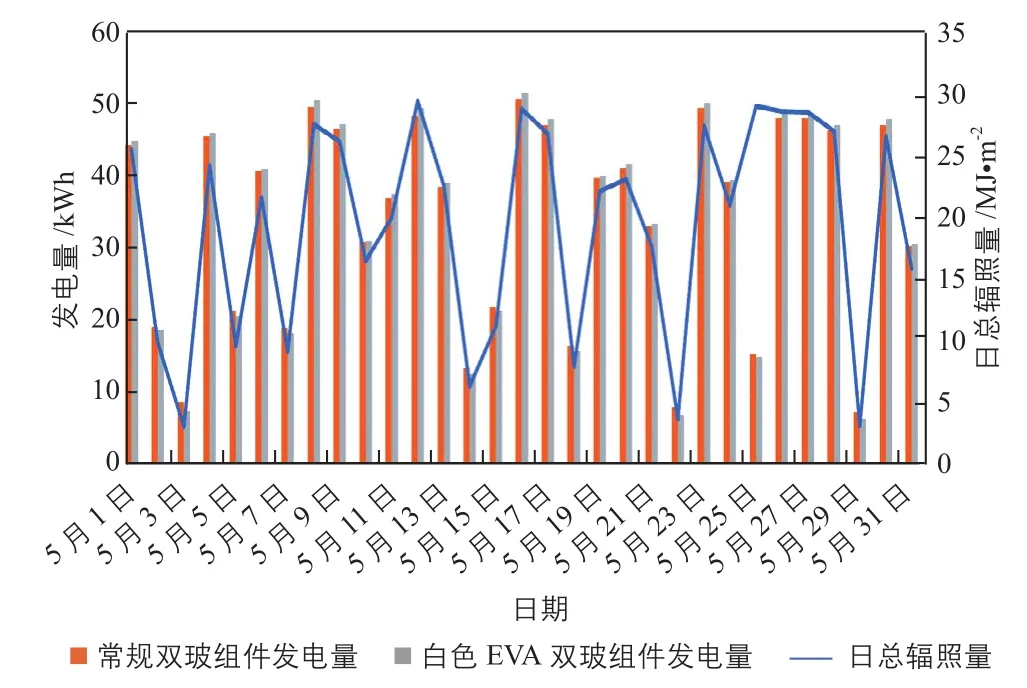

提取5月份的每日发电量及日总辐照量进行详细研究,如图6所示。

图5 两种双玻组件发电量情况

图6 两种双玻组件5月发电量情况

由图6可知,在日总辐照量为15 MJ/m2以内时,常规双玻组件的发电量与白色EVA双玻组件的发电量几乎无差别,甚至略微高于后者;但是随着日总辐照量上升至15 MJ/m2以上时,白色EVA双玻组件的发电量开始超越常规双玻组件。

提取5月8日这一天的数据进行更进一步的分析,如图7所示。

根据气象站采集的5月8日当天的数据,当天天气晴朗,日总辐照量达到27.58 MJ/m2。当瞬时辐射强度达到200 W/m2以上时,白色EVA双玻组件的发电量开始高于常规双玻组件,并且瞬时辐射强度越高,其发电量增大的趋势越明显。这点印证了对双玻组件EVA进行白化处理后达到反射太阳光这一效果的设想,瞬时辐射强度越高,白化后的EVA反射太阳光越明显,从而让双玻组件多次吸收太阳光线,达到提升组件发电量的目的。

通过2月1日~7月10日的连续观察可以发现,采用EVA白化处理后的双玻组件在日总辐照量大于15 MJ/m2的情况下,日均发电量可以比常规双玻组件提升约1.5%。

图7 两种双玻组件5月8日发电量情况

3 双玻组件与常规单玻组件发电能力对比研究

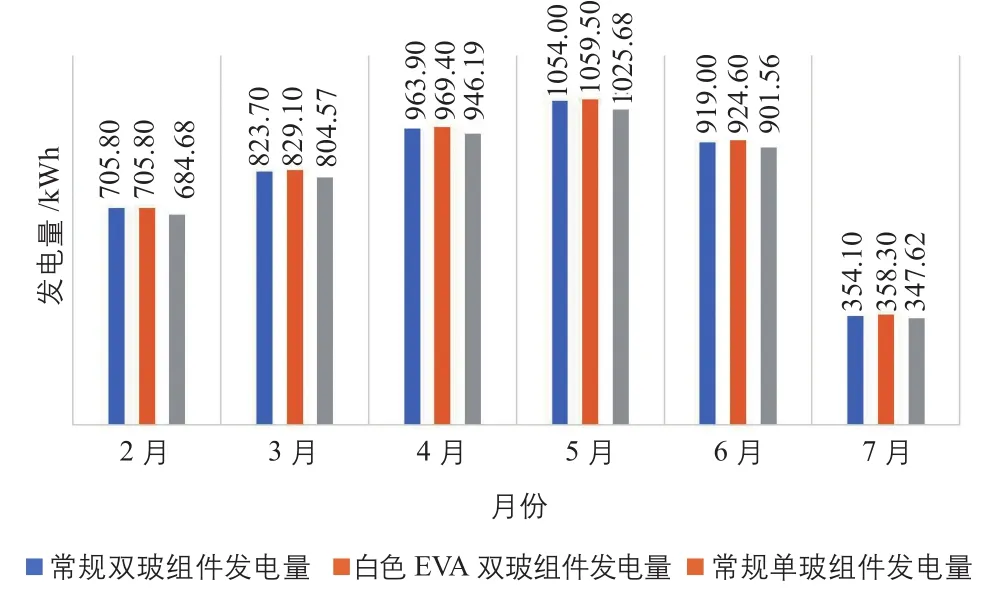

本研究项目的户外实验平台同时安装了一组265 W的常规单玻组件,组件的生产企业与双玻组件相同,目的是为了与双玻组件进行对比分析。两种组件在2月1日~7月10日的发电量对比如图8所示。

图8 双玻组件和常规单玻组件发电量情况

由图8可知,双玻组件的发电量每个月都略高于常规单玻组件。因为都是于2016年12月新装的组件,所以不存在由于组件封装材料老化而导致的功率衰减问题;而且无论是双玻组件还是常规单玻组件,所用的单晶硅太阳电池都源于一条生产线上的工艺,因此也应该不存在电池片衰减率不一致的可能性。将两种组件的发电量数据结合气象数据及采集的组件温度数据进行分析,得出导致组件发电量产生差异的主要原因是由于组件温度差异产生的影响。

选取几天典型天气气候的发电量数据进行分析,如图9~图10所示。

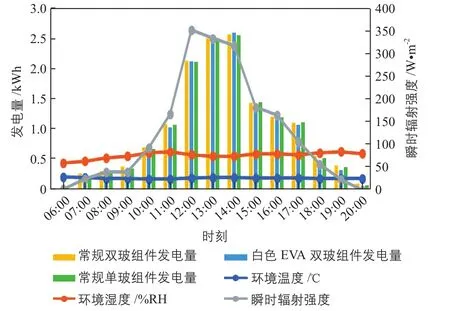

图9 7月5日雨天3种组件的发电量情况

由图9可知,双玻组件和常规单玻组件在阴雨天气的发电量差异并不明显,这是由于阴雨天气日总辐照量低,辐射强度不足,不能充分发挥两种组件的功能。

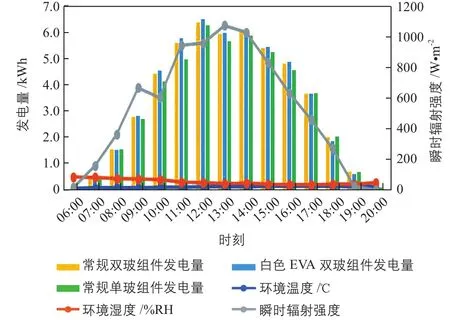

图10 5月23日晴天时3种组件的发电量情况

由图10可以发现,在天气晴朗、辐射强度充足的情况下,双玻组件的发电能力明显优于常规单玻组件。

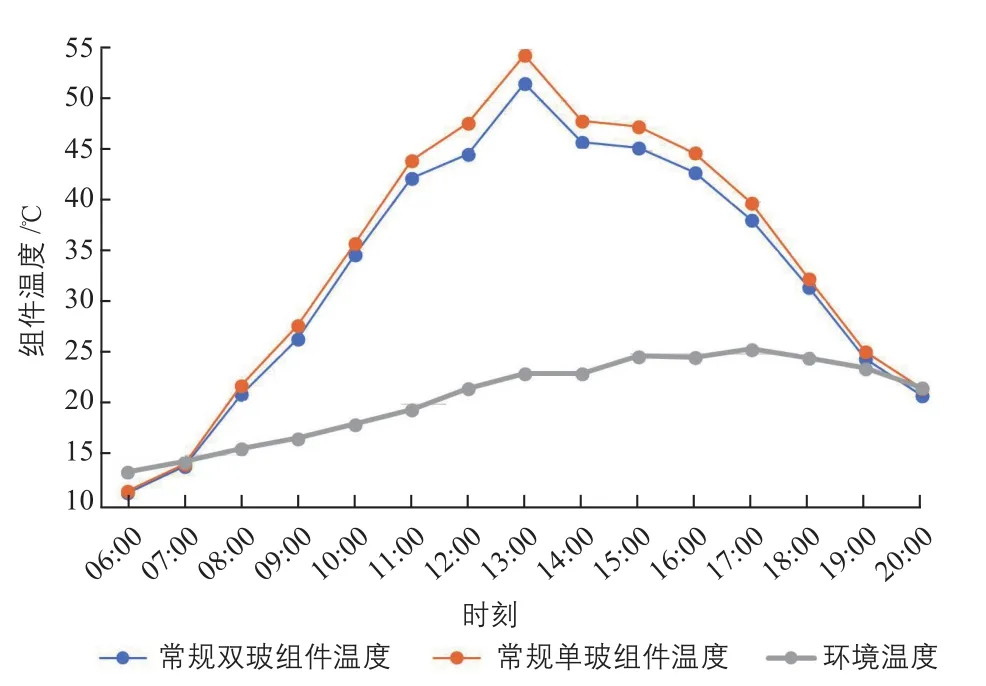

在实验平台安装的双玻组件和常规单玻组件的组串中各随机挑选1块,每小时利用红外热温枪对两块组件进行温度测试,每块组件每次测量5组温度数据再求平均值,结果如图11所示。

图11 2种组件的组件温度对比情况

由图11可以发现,随着环境温度及辐照量的上升,组件的工作温度也越来越高,但是10:00之后,常规单玻组件每次测试出的温度均高于双玻组件,这是因为双玻组件的设计结构产生的换热性能高于常规单玻组件。伴随组件温度升高,温度系数对发电量的影响越来越明显,据统计,实验最终的结果是双玻组件发电量比常规单玻组件约高1.6%。

4 小结

本文对双玻组件的设计结构和其自身优势进行了阐述,并通过实验模拟了双玻组件在光伏电站运行的情况,通过对两种设计形式的双玻组件进行横向对比分析,评估了双玻组件底层EVA白化处理后的发电能力情况;同时也进行了双玻组件与常规单玻组件的纵向对比分析,评估了双玻组件的发电能力。

近两年的光伏产业技术可谓日新月异,多种新颖的组件技术路线不断被提出,各类新型的组件封装材料也层出不穷。几年前,双玻组件由于成本问题一直属于概念性产品,并未进行量产化。随着光伏产业的整合,绝大多数技术落后的企业被淘汰出局,各大型光伏制造商的技术成本和材料成本不断突破性降低,目前双玻组件在市场销售份额上也具有一席之地,通过今后技术层面的不断探索,双玻组件大量应用于分布式光伏电站及水上光伏电站中指日可待。