机舱三电托架结构设计优化

华西娟,徒高桥

(陕西通家汽车股份有限公司,陕西 西安 710200)

引言

和传统燃油车相比,电动汽车有更多涉及控制及电器方面的零件,如电机、电机控制器、高压保险盒、DCDC、充电机、蓄电池等。前舱是电动汽车高压零部件集中的地方,其在前舱中布置的各种高低压零部件,均要求车身提供可靠的安装固定结构。

1 设计要点

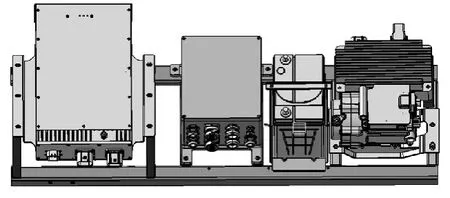

1.1 机舱三电骨架基本结构

现在常见的结构形式为,在左右纵梁上布置2根横梁,根据电机控制器、充电机、蓄电池、DCDC、三合一等零部件的整车布置位置,在两根横梁上设计安装点或增加小支架。

设计要求:

a)满足汽车总布置的要求;

b)满足三电系统等相关零件的安装要求;

c)满足四大工艺要求,具有较好的工艺可行性;

d)满足轻量化的分解目标。

具体设计需结合CAE模态、刚度、强度等性能的分析结果及整车成本、整车轻量化的要求。

图1

1.2 结构布置说明

上图结构的机舱三电托架布置于为半承载式车身中地板处,即驾驶员及副驾驶座下部区域。有效利用座椅下部空间用于布置充电机、DCDC、蓄电池、高压配电盒等电动车电器零部件。

1.3 设计选材

布置于左右纵梁之间的两根主横梁采用U型结构,根据托架上布置零部件的重量、结构,定义前后主横梁材料为DC01/SPCC 1.5mm。

1.4 与车身骨架的固定方式

将上图结构的机舱托架焊接于车架左右纵梁处,有利于将力传递至纵梁。机舱三电托架采用焊接形式固定于车架上。

图2

1.5 原结构缺陷分析

在开发完成后进行试装路试后进入批量装车状态。经后续市场反馈及车型优化需求,发现此结构机舱托架因前后横梁为开口结构,刚性较差,同时因空调压缩机为高频振动件,NVH较差。

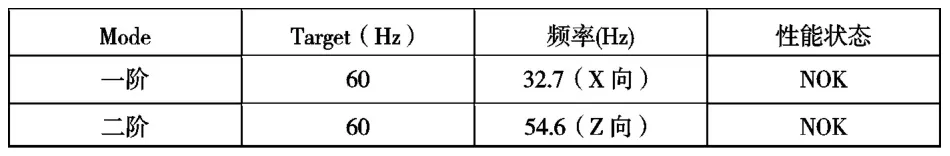

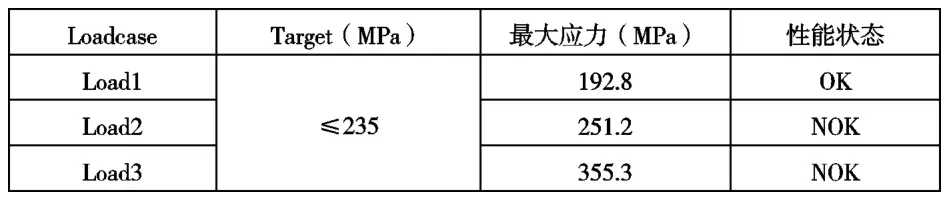

1.6 原三电托架总成CAE分析

对目前空调压缩机在机舱托架总成上的装配方式均进行CAE分析,模态和强度结果分别如下图3和图4所示:

图3 模态分析结果

图4 强度分析结果

表1 模态分析结果汇总表

表2 强度分析结果汇总表

压缩机工作情况:

1)T室内>28℃时,转速为3200rpm,PWM输出电压:9~10V;

2)26℃≤T室内≤28℃时,转速为2300 rpm,PWM输出电压:5~6V;

3)T室内<26℃时,转速为1440rpm,PWM输出电压:1~2V。

分析结果:因机舱托架主横梁结构刚性较差,在空调压缩机工作状态下三电托架总成发生共振现象,NVH性能差;三电托架纵向和垂向工况最大应力均超过屈服强度,失效风险较高。

2 优化设计步骤

2.1 结构断面优化

机舱三电托架前后主横梁进行结构优化,由原来U型开口截面更改为封闭腔体结构,有效提高托架总成刚度。

图5 主横梁截面

图6 优化后主横梁截面

2.2 主横梁上各部件固定点优化

根据机舱三电托架上安装零部件的升级换代及主横梁刚度提升改善,最终优化后的三电托架总成,将零部件安装点尽可能布置于主横梁上,再根据总布置需求将不能安装于主横梁上的零部件,设计过渡结构间接固定于主横梁上。

2.3 材料优化

减薄原结构前后横梁材料厚度,通过结构断面有效提升机舱托架主体刚性,达到提升性能降重目标,同时有效节约原材料成本。

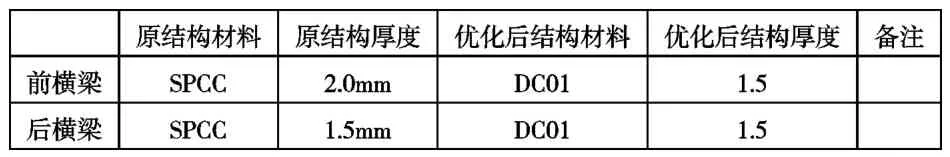

表3 横梁材料及料厚

2.4 结构后三电托架总成

图7 三电托架总成

2.5 与车身的固定形式优化

原结构三电托架总成与车架进行焊接,因三电托架总成尺寸较大,批量操作困难。为改善机舱横梁的工艺性,本次横梁采用螺接的固定方式减少二氧化碳保护焊的人工操作,具体方式为在小工位上向纵梁上盖板上设计安装支座,保证机舱横梁的有效固定,经CAE工程师分析该小支座承受横梁上所有的质量,在一定载荷下该支座受力较大,最大应力超过材料的屈服强度,建议提高材料牌号,经综合分析得出该支座可选用T=2.0mm的340/590DP。

图8 原固定形式

图9 新固定形式

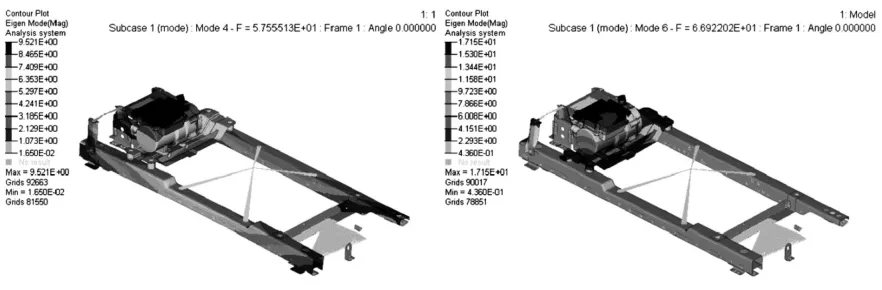

2.6 对优化后三电托架总成进行CAE刚度模态分析

图10 三电托架有限元模型

图11 模态分析结果

表4 模态分析结果汇总

图12 强度分析结果

表5 强度分析结果汇总

3 结论

结合CAE分析,对原结构电动车三电托架进行材料、结构断面优化后,空调压缩机共振现象消除,同时强度风险有效降低,优化后的托架采用螺接结构固定于车身纵梁上,后续售后更换更方便。铝合金结构与钢结构的机舱托架总成相比,铝合金结构的机舱托架总成较轻,满足了车身轻量化的目标,零件可以整体冲压成型,工艺性更好实现,这种结构已成为后续发展的趋势。