三峡升船机上闸首剩余接缝灌区外漏处理

陈 磊,邓润兴,吴启民

(1.长江勘测规划设计研究有限责任公司,湖北武汉,430010;2.中国电建集团华东勘测设计研究院有限责任公司,浙江杭州,310014)

0 前言

三峡升船机是三峡枢纽工程的永久通航设施之一,其主要作用是为客货轮及特种船舶提供快速过坝通道,并与双线五级船闸联合运行,加大枢纽的航运保障能力。升船机工程由上游引航道、上闸首、船厢室段、下闸首和下游引航道组成,布置在枢纽左岸7号、8号非溢流坝段之间。从上游口门至下游口门全线总长约7 000 m,过船规模为3 000 t级,承船厢及其设备(含水)总重量约15 500 t,最大提升高度113 m,船厢有效水域120 m×18 m×3.5 m(长×宽×水深),上游通航水位变幅30 m,下游通航水位变幅11.8 m,下游水位变化率±0.50 m/h,具有提升重量大、提升高度大以及适应上游通航水位变幅大和下游水位变化速率快等特点,是目前世界上规模和技术难度最大的升船机。

升船机工程的基础开挖和边坡支护工程在三峡一期工程(1993~1997年)中完成,上闸首高程185 m以下的挡水结构和上游引航道相关建筑物在三峡二期工程(1997~2003年)中完成,其他工程项目为升船机续建工程,于2007年10月恢复施工,是三峡枢纽最后完工的单项工程。

1 上闸首接缝灌浆概况

升船机上闸首为整体U型结构,兼有挡水坝段和通航闸首双重功能,施工期采用两条顺河向结构缝(C1、C2)和三条横河向结构缝(C3、C4、C5)将闸首结构分为4段共12个浇筑块,其中纵缝以高程125~130 m为界,下部为灌浆缝、上部为宽槽,浇筑完成后需进行接缝灌浆和宽槽回填,形成整体结构。

升船机上闸首挡水结构于2003年建成,其中接缝灌浆工程于1997年12月~2003年3月底经过6个灌季施工,共完成75个灌区,合计1.85万m2。受升船机工程缓建和临时船闸投运的影响,上闸首第Ⅳ段底部C1、C2缝高程48~82.5 m有7个灌区因管口位于下游航道水位以下不能施工,且不影响上闸首挡水功能,因此作为遗留项目延后至升船机续建工程阶段进行,灌区编号分别为C1-22、C1-23、C1-28,C2-22、C2-23、C2-27和C2-28。2014年冬~2015年春,升船机试通航前的最后一个灌季,对上述灌区进行了检查和处理。

2 剩余灌区检查及分析

2.1 压水检查

升船机上闸首剩余灌区处理前管路系统形成已17年,部分埋件接近使用年限,二期工程期间经历过6年水下淹没。为了解系统状况,首先进行了清水加洗缝剂浸泡和疏通冲洗,结果显示:除C2-27区完好,其他6个灌区均有管路不通和外漏现象。随后对存在问题的6个灌区分别进行补钻孔和堵漏处理。

补钻和表面堵漏完毕后,对灌区进行了封闭压水检查,结果显示:补钻孔与灌区连通性好,表面外漏点已封堵;C2-27区管路系统完好,但缝面张开度不足,排气管出水量不到10 L/min;其余6个灌区三三互串,在基础侧存在不可见外漏点,且与基础排水管网相通。详见表1。

2.2 相关监测成果

升船机上闸首2003年起与大坝一起挡水,2008年枢纽进入试验性蓄水期,2010年起连续达到正常蓄水位175 m。相关监测资料表明:升船机上闸首变形、渗流、应力应变等观测值均在设计允许范围内,混凝土内部温度稳定在17.7~18.6℃,混凝土自生体积变形稳定,符合接缝灌浆条件。

3 处理方案及措施

3.1 处理方案

表1 封闭压水检查成果表Table 1 Results of water pressure test

检查结果表明:(1)升船机上闸首经过多年挡水运行,坝体内部温度和自生体积变形稳定;(2)由于灌区位置较低,灌区及部分管路被沉积物堵塞,经浸泡冲洗和补钻孔后已基本恢复;(3)受江水长期浸泡和基岩渗水侵蚀,灌区串区外漏现象普遍,且与基础排水管网大量串通;(4)受基岩约束,个别缝面开度不足。

升船机剩余灌区灌浆施工最大难点是解决与基础排水管网大量串通问题。现场7个灌区中6个区有基岩侧外漏,单区漏量14~34 L/min,串通区合并漏量最高达92 L/min,且无法实施封堵,灌浆时浆液若由此大量外漏,将严重影响灌浆质量,此类问题的解决历来极为棘手。而且外漏点主要位于灌区侧面基岩陡坡排水管沟内,高差达34 m,难以充水平压,泄漏浆液不仅会造成材料浪费,更会堵塞基础排水管沟和集水井泵站,破坏整个排水系统的功能,这对于升船机上闸首来说同样是无法接受的。

经综合分析研究,决定采用以水溶性聚氨酯HW为主液的灌浆方式进行控制化学灌浆处理,实现缝面灌浆充填密实并保障基础排水系统畅通的目标。

3.2 材料选择及特性

水溶性聚氨酯常以LW为主液与HW混合搭配用于坝体防渗堵漏,HW本身也是很好的补强材料[1],选择HW为主液进行上闸首剩余灌区的灌浆处理主要基于其以下特性:

(1)纯HW固化物7 d抗压强度达30 MPa以上,湿粘接强度≥3 MPa,掺入少量(20%以下)LW后抗压强度仍大于20 MPa,力学性能可以满足坝体接缝灌浆要求。

(2)HW浆液粘度接近100 MPa·s,比标准水泥浆大2~3倍,掺入LW后更大,不易流失和扩散。

(3)HW浆液具有遇水固化的特性,掺入LW后固化更快,表面与水接触即产生固化反应,混合水量达到一倍以上时可在1 min内形成凝胶体,阻止浆液流动,并且具有一定膨胀性,起到堵断外漏通道的作用[2]。

(4)HW浆液是化学溶液,不含固体颗粒,对细缝的适应性好于水泥浆。

3.3 配比试验

可以通过添加一定比例的LW和水调节HW浆液的粘度和固化时间,现场配比试验结果见表2,相应力学性能见表3。

表2 浆液配比试验结果Table 2 Results of slurry mix proportion test

表3 力学性能试验结果Table 3 Results of mechanical property test

根据试验结果,选定三种配比浆液用于灌浆施工:(1)纯HW掺水0.5%,该配比强度较高、粘度小,适用于C2-27细缝灌区灌浆;(2)快浆(HW∶LW为8∶2,掺水5%),该配比强度合格、粘度较大、遇水反应较快,适用于漏点附近定量灌浆;(3)慢浆(HW∶LW为9∶1,掺水2.5%),该配比强度及粘度适中,固化时间满足灌浆需要,适用于灌区正常灌浆。

3.4 处理措施及工艺要点

3.4.1 压水试验

压水试验完全按照灌浆要求进行,从进浆管口进水,并在水中加入高锰酸钾,观察记录压水过程、速度、容量和外漏出现的时间,并以此测算出漏点以下缝容、漏点的位置高程及漏量。

3.4.2 钻设注水孔

从灌区顶部廊道向下钻注水孔,在漏点上方与排水管沟连通,如果能从顶部廊道通过管沟向下插管至漏点附近,也可取代钻孔。注水孔用于在灌浆过程中向漏点洒水,出流方式为花洒式散播,在充分保证浆液固化反应所需包水量的同时,避免水流冲击力过大造成固化壳脱落。

3.4.3 灌浆工艺要点

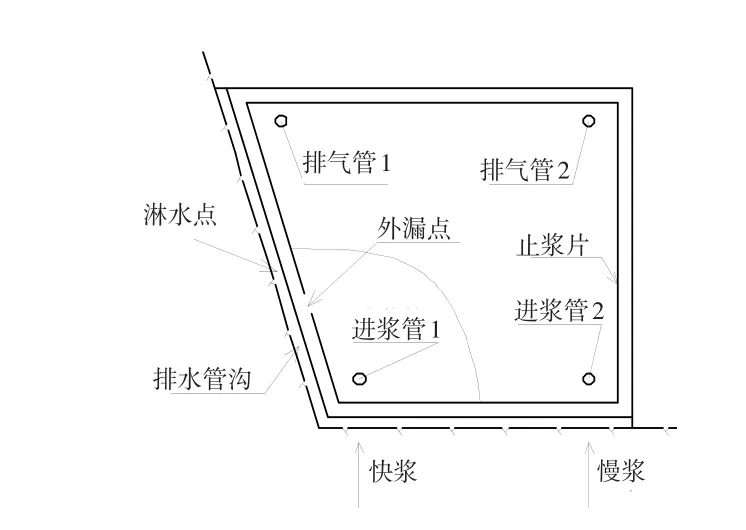

外漏灌区处理施工布置见图1,灌浆工艺要点如下:

图1 外漏灌区处理示意图Fig.1 Grouting treatment of the leakage area

(1)灌区底部左右进浆管各设一台灌浆泵,漏点侧使用快浆,另一侧使用慢浆,同时匀速进浆。

(2)进浆量达到外漏点位置时,启动上方注水孔向漏点处洒水。洒水应在浆液从外漏点溢出时启用,不宜过早开启,否则容易造成灌区进水,使浆液在灌区内固化,造成灌浆中断。

(3)开始洒水后随即降低快浆进浆速度或间歇进浆,如果发现底部管沟有浆液流出,可采取在播洒的清水中添加催化剂(二乙烯三胺)以加快反应,同时停止进快浆,以利于外漏点固化壳形成。随着时间延长,灌区内快浆也开始固化,浆液自身流动度持续降低,内外因素共同作用下,外漏将逐渐减缓和停止。

(4)在整个过程中,另一侧慢浆始终保持匀速进浆,压力尽可能低,至灌区顶部排气管出浆即可结束灌浆。水溶性聚氨酯属化学浆液,无需经过水泥灌浆的挤水压密过程[3],而且灌区内部压力过大不利于外漏点固化。

4 实施情况及效果

升船机上闸首接缝灌浆剩余灌区灌浆于2015年4月1~7日实施,串通区按由低到高顺序连续灌浆。

灌浆资料表明,各灌区行浆过程顺利,部分区灌入量偏大。为检查灌浆质量和分析处理效果,灌后沿C1、C2缝各布设一个骑缝取芯孔,取芯结果表明,缝内浆液结石充填饱满,基础排水沟未见淤塞,部分区灌入量偏大系补钻孔打穿混凝土冷却水管所致,随后对其余冷却水管也进行了回填。

5 结语

三峡升船机上闸首接缝灌浆剩余灌区检查处理于升船机试通航前全部完成,经灌后检查,缝面结石饱满密实,基础排水系统保持顺畅,实现了设计的预期目标,取得了满意的处理效果。

水溶性聚氨酯灌浆材料在水电工程领域已有数十年的应用历史[1],曾广泛应用于新安江、葛洲坝、隔河岩、三峡等大型水电项目的防水堵漏工程,但是用于坝体接缝灌浆外漏灌区的处理尚属首例。本次实践充分利用和发挥了水溶性聚氨酯材料的可控固化特性,扩展了这一传统材料的应用范围,不仅为三峡升船机按期投入试运行创造了条件,也为类似复杂工程问题的解决提供了一种方便快捷有效的新途径。