某水利枢纽尾水闸墩冻融破坏处理浅析

邢立丽,毕经清

(青岛太平洋水下科技工程有限公司,山东青岛,266200)

1 工程概况

某水利枢纽位于温带大陆性季风气候的西北黄土高原。冬季多西北风,气候寒冷干燥,雨雪稀少且多风沙;夏季气候干燥炎热,降水多以短历时暴雨形式出现,大面积长历时的降水较少。坝址位于黄河北干流上段托克托至龙口峡谷河段内,枢纽为混凝土重力坝,最大坝高105 m,坝顶长度443 m,坝顶高程982.00 m,校核洪水位980.0 m,正常蓄水位977.00 m。

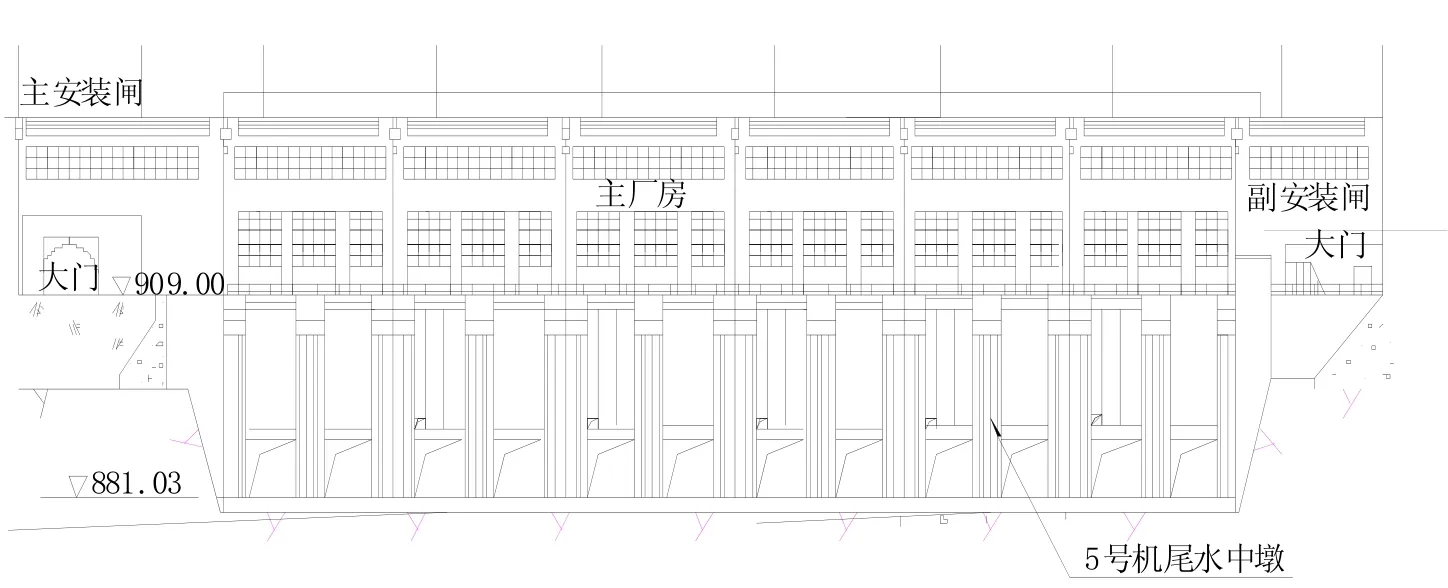

枢纽尾水墩墙在平面上呈“山”字型布置,胸墙厚2.0~2.2 m。尾水闸墩布置在坝下0+118.35~0+120.75,高程881.03~909.00 m。闸墩前为6台发电机组的尾水检修门槽,每台机组尾水管由中墩分隔成2个出口,每个出口设置尾水检修门槽一道。

由于机组每日不定期配合电网调峰开机引水发电,机组尾水水位随机组过流变化较大(897.09~902.58 m),历时较短,使该水利枢纽尾水闸墩水位变化区混凝土出现不同程度的冻融破坏。各工况条件下尾水水位情况详见图1。

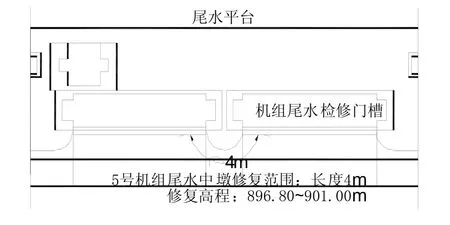

结合5号机组A级检修,对5号机组尾水闸墩进行修复施工,修复范围见图2和图3。

图1 尾水平台及中墩剖面图Fig.1 Draft tube deck and profile of central pier

5号机尾水中墩存在的冻融破坏情况:冻融破坏高程约896.80~901.00 m左右,缺陷长度4 m,高度4.2 m,深度15 cm。尾水中墩高程891.29 m以上部分原混凝土设计标号为R28200D250S8,修复混凝土标号高于原设计标号。冻融破坏部位位于水位变动区,分为水上和水下两部分施工,方案按照高程896.80~900.00 m属于水下施工,高程900.00~901.00 m范围属于水上施工。

图2 5号机尾水中墩立视图Fig.2 Elevation view of the central pier of Unit 5

图3 5号机尾水中墩平面图Fig.3 Plan of the central pier of Unit 5

2 施工中关键技术及难点

2.1 老混凝土处理

破损部位之外的混凝土很可能也受冻融影响而强度降低,为了处理彻底,保证修复效果,采用液压链锯垂直于闸墩面进行切割。对于整个破损区域,采用液压镐凿毛,凿除表层松动的混凝土,露出新鲜、坚硬的混凝土面,保证新老混凝土粘接良好,新浇混凝土填充饱满、密实。

2.2 闸墩表面模板制作

支立模板恢复到原混凝土设计面,由于闸墩表面存在弧形面,制作要求精度高,支立模板前需进行精确测量,模板制作时严格按测量尺寸加工,进行精细安装。支立模板需分层支立固定,支立过程使用手拉葫芦将模板临时固定和定型。

2.3 使用抗冻等级高的混凝土

修复区使用抗冻等级为F300的混凝土。

水下不分散混凝土应根据标号、现场温度、初凝时间等要求,做配合比试验、确定配合比,配制时须严格按此配合比配制。

为保证混凝土质量,应检查用于拌制混凝土的水泥,在满足相关规范的前提下方可使用。砂子、石子应清洗干净。

2.4 水下浇筑的工艺控制

(1)导管在使用前应进行密闭试验,密闭情况不好的导管不可投入使用。

(2)浇筑过程中,导管不得左右移动。

(3)开始浇筑时,导管底部不宜离地基面太高,以软球能够脱出导管为宜。

(4)混凝土粗骨料的最大粒径不得大于导管内径的1/4或钢筋净间距的1/4,亦不宜超过6 cm;坍落度16~22 cm,开始时坍落度取小值,结束时根据情况适当放大,确保混凝土表面能自动坍平。

(5)灌筑过程中,为确保后注入的混凝土与水隔离,应使导管内充满混凝土,并保持导管始终埋在已浇筑的混凝土中。

(6)水下不分散混凝土应连续浇筑。当施工过程中不能连续浇筑时,续浇的时间间隔不宜超过水下不分散混凝土的初凝时间。

(7)保证连续供电。施工过程中保证有备用电源,或使用电厂备用电源,避免突然停电造成混凝土浇筑中断。

3 施工工艺

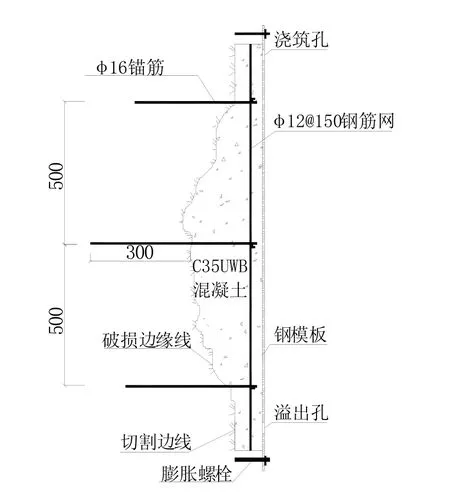

施工采用切边凿除→凿毛→钻孔→植锚筋→布设钢筋网→仓面清理→支立模板→混凝土浇筑→拆模的施工流程。要求切边整齐,凿除混凝土至坚硬、新鲜混凝土面,钻孔和布设钢筋网满足设计要求深度及密度,支立模板恢复到原混凝土设计面,浇筑混凝土等级大于原设计混凝土。

图4 修复处理剖面示意图(单位:mm)Fig.4 Profile of treatment(unit:mm)

3.1 切边凿除破损混凝土

潜水员在距离破损边缘线一定距离的位置划出切割边线,用液压链锯沿着已划好的切割边线,尽量垂直于闸墩面进行切割,切割边线必须封闭、尽量齐整。严禁将原钢筋或钢筋网切断,若原有钢筋裸露在外部分已生锈、断裂,视情况可现场进行简单切割及恢复处理。切割边缘上下高程为897.10 m和900.50 m,左右至二期混凝土交接处。

3.2 凿毛

对于整个破损区域,采用液压镐凿毛,凿除表层松动的混凝土,露出新鲜、坚硬的混凝土面,以增加浇筑面的糙度和新老混凝土的结合强度。为增强新老混凝土的粘接力,凿除的界面不能过于光滑平坦,整体平整度满足要求即可。凿毛后用高压水枪把渣屑及泥土等清除干净。

3.3 钻孔、植锚筋

为提高新老混凝土的结合强度,使其更好地成为一个整体,需在老混凝土中植入锚筋。潜水员用液压钻垂直于混凝土面钻锚筋孔,采用梅花形布置,钻好锚筋孔后,用高压水清除孔内的岩屑和沉渣,使孔壁无杂物附着。

锚孔清洗完成之后,向锚孔内注入环氧材料作为锚固剂,植入锚筋,锚固剂须足够多,保证锚筋插入后,锚固剂能够填满锚筋和锚孔之间的环形空间。锚筋插入之后,转动几圈,使锚固剂与锚筋、锚孔之间充分接触,增加锚固力。

图5 植筋后锚固Fig.5 Anchoring by embedded steel bars

3.4 布设钢筋网、仓面清洗

为了增强修补混凝土的整体性,提高其抗冲刷能力,要布设钢筋网。钢筋网事先在岸上绑扎或焊接,现场在施工平台上支立双向钢筋网,钢筋网外部预留一定厚度混凝土保护层。待锚固剂硬化后,将制作好的钢筋网整体吊装下水就位,由潜水员用水下电焊机将钢筋网与锚筋焊接在一起,钢筋网与锚筋之间点焊连接,焊接质量满足相关规范要求。

钢筋网固定好之后,在浇筑混凝土之前,用高压水对仓面进行冲洗,冲出仓内的碎块、淤泥、渣屑等杂物,以免在新老混凝土之间形成夹层,降低新老混凝土之间的粘结。

3.5 支立模板

闸墩冻融区域修复属于立面修补,需支立钢模板。因闸墩表面存在弧形面,制作时按预先测量好的尺寸加工,可适当增设角钢作为肋板。

四周部位通过膨胀螺栓固定,中间部位通过锚筋固定,植入膨胀螺栓之前,应在膨胀螺栓孔内注入锚固剂,锚固剂应足够多,确保膨胀螺栓插入后,锚固剂能够充满膨胀螺栓与膨胀螺栓孔之间的空隙。

在模板的适当位置预留混凝土进料口和溢出口,溢出口设活页盖板,并可封牢。安装时,模板与基底的接触应充分吻合,确保接缝处不漏浆。模板立好后检查其顶部高程、平整度。

混凝土浇筑时,若突然开机过流将对新浇筑混凝土质量带来很大影响,水流易对浇筑部位的混凝土造成冲刷。为了保证混凝土的浇筑质量,在浇筑前,可将模板一次性安装出水面,并在模板与模板、模板与混凝土接缝部位涂刷密封胶,利用整体模板将新浇筑的混凝土保护起来,减小或避免水流对新浇混凝土的影响。待浇筑工作全部完成,混凝土达到适当强度后再统一拆除模板。

图6 固立好的模板Fig.6 Fixed formwork

3.6 混凝土浇筑

混凝土浇筑需在机组全停机状态下,避免开机水流对浇筑过程中的混凝土造成冲刷。混凝土浇筑采用直接使用料斗将混凝土灌注进模板内的方式,浇筑过程对模板进行适当的敲击,使混凝土中的大气泡逸出,确保混凝土密实。

3.6.1 混凝土制备

制备混凝土时需根据浇筑时的气温和水温等条件进行现场配比试验,调整试验混凝土稠度和流动性,配制同等条件下满足性能要求的水下混凝土,做24 h强度试验,合格后方可进行水下浇筑。开始制备前,根据工程量确定每批搅拌所需砂、石子、水泥及外加剂的用量,称好备用。

3.6.2 UWB混凝土材料性能

此次修复水下部分均采用UWB-Ⅱ型絮凝剂配制的水下不分散混凝土。UWB-Ⅱ型絮凝剂是粉末状物质,用其配制的混凝土有超强的抗分散性、适宜的流动性和满意的施工性能,从根本上解决了水下混凝土抗分散性能、力学性能和施工性能三者之间的矛盾,真正实现了水下混凝土的自流平和自密实,可用于码头、大坝、水库修补以及普通混凝土较难施工的水下工程。

UWB-Ⅱ型水下不分散混凝土具有以下特点:

(1)即使受到水的冲刷作用仍具有很强的抗分散性,可有效抑制水下混凝土施工时产生的pH及浊度上升。

(2)优良的施工性:UWB-Ⅱ型水下不分散混凝土、砂浆富有粘稠和塑性,具有优良的自流平性及填充性,可在密布的钢筋之间、骨架及模板的缝隙间靠自重进行填充,无需振捣。

(3)较好的保水性:UWB-Ⅱ型水下不分散混凝土可提高混凝土的保水性,不会出现泌水或浮浆。

(4)安全环保:UWB-Ⅱ型水下不分散混凝土絮凝剂经卫生检疫部门检测,对人体无毒无害,可用于饮用水工程。

(5)此次修复所采用的UWB-Ⅱ型水下不分散混凝土具有抗冲耐磨性能,适用于水下冲刷坑等水毁工程的补强加固。

3.6.3 UWB-Ⅱ混凝土浇筑

水下修复部位浇筑C35UWB水下不分散混凝土,抗冻标号F300。采用导管浇筑法,导管顶部装有料斗,安装模板之前将导管插入到浇筑仓最下端,先通过隔水球将最先浇筑的混凝土与水隔开,最先浇筑的混凝土随即将导管口埋住,新混凝土通过导管下口,进入到最先浇筑的混凝土(作为隔水层)底部,新浇筑的混凝土顶托着先浇筑的混凝土上升并向周边扩展,从而避免了新浇筑的混凝土与水的接触。由下向上一次性连续浇筑混凝土,浇筑完成之前尽量保持导管在底部不动。

水上部分的浇筑不受水流的影响,直接使用料斗浇筑C35F300混凝土,浇筑过程对模板进行振捣,使混凝土中的大气泡逸出,确保混凝土密实。

3.7 拆模及验收

待混凝土强度达到2.5 MPa以上,混凝土浇筑完毕大于60 h后,拆除水下模板,拆摸后进行水下录像,检查混凝土浇筑效果。

模板拆除后将膨胀螺栓和锚筋切除,切除的螺栓和锚筋部位应与新浇混凝土面齐平,之后以其为中心向四周扩出10 cm范围内涂刷环氧涂料,共涂刷两遍,并以切割边线为中心,在其两侧各20 cm范围内涂刷环氧涂料,共涂刷两遍。最后对新浇筑的混凝土进行复查。

图7 拆模后的混凝土面Fig.7 Concrete surface after form removal

4 结语

近几十年来,我国的水利水电工程建设蓬勃发展。在今后一段时期,随着时间的推移,水工建筑物的老化、损坏等缺陷会越来越多。

该水利枢纽尾水闸墩水位变化区在处理前破损情况严重,按上述方案将5号尾水中墩冻融破损部位作为试验段处理后,工程质量良好,并且经过两个冬季的运行,未发生冻胀、剥落等异常现象,为后期其余尾水闸墩修补加固提供了施工经验。从处理过程看,该方案一方面不影响机组发电,同时又确保在短时间内完成,并取得了理想的效果,对类似电站和水利枢纽冻融破坏缺陷处理具有一定的借鉴参考作用。