岗曲河一级水电站厂房后边坡加强支护实施情况概述

王 彪

(云南省迪庆州小中甸水库管理局,云南迪庆,674499)

1 工程概况

1.1 工程概述

厂房后边坡地形坡度30°~40°,边坡开挖高度达70余m,局部为由角砾状灰岩巨大孤石组成的高数米至二十余米的悬崖,也有个别陡坎由胶结密实的碎块石、卵砾石构成,以碎石土为主,夹少量块石,碎石成分为片岩、板岩、砂岩及少量灰岩,部分碎石由钙质胶结,部分碎石间充填粉土,结构密实,地表未出露,钻孔揭露厚度5.5~9.8 m。冲洪积层(Q3al+pl)成分主要为卵砾石,卵砾石由钙质胶结,结构密实,在岗曲河一级水电站厂房右岸至海拔2 800 m山坡断续出露地表,厚度1~10 m,为残留Ⅱ级阶地。

1.2 补强加固原因

由于厂房后边坡处在山凹中,冰融风化岩石堆积体相当厚,厚度达30 m左右,整体全部为碎石堆积物,无胶体,易滑动。因水电站厂房为永久建筑物,边坡的安全对日后安全运行尤为重要。

1.3 设计支护内容及要求

主要支护方式为:100 kNϕ28预应力锚杆,间距4~8 m,孔深15 m;1 000 kN粘结式预应力锚索,间距4~8 m,深孔30~35 m。预应力锚索设计吨位1 000 kN,索长30 m和35 m,孔径130 mm,内锚段长10 m,由7股有粘结钢绞线组成。预应力锚杆设计吨位100 kN,杆体长15 m,锚固段长6 m,采用ϕ28二级钢筋。

施工所用水泥、钢材、预应力钢绞线及锚具等各种材料必须具有出厂检验合格证,并符合国家标准,且使用前必须提供材质检测报告。预应力锚索采用按ASTM A416-90a标准生产的直径15.24 mm有粘结钢绞线。钢绞线存放严格采取防锈蚀及防化学污染措施,使用前要进行外观检查,对缺损者不得使用。钢绞线应堆放在垫木上,垫木间距不得小于3 m。锚索、锚杆施工中使用的千斤顶、锚杆张拉仪、压力表,使用前应进行标定或检验,并经有资质的单位检定出具有关证书。

2 主要临建设施布置

制浆站:布置在厂房基坑2 442 m高程主、副厂房交接处,面积 8×5 m2,灰台面积6×4 m2,储灰量40 t。站内设1台高速搅拌机,1台三缸灌浆泵,1台200 L立式搅拌机。

空压机站:布置在钢筋厂边缘处,设置2台空压机,面积45 m2,采用钢管架搭设,彩条布围护,顶部铺石棉瓦。

现场材料库:布置在厂房下游边坡平台处,面积20 m2,采用钢管、木板、防雨布、石绵瓦搭设。

锚杆制作场地设在钢筋厂,锚索下料、编索场地布置在厂房基坑,尽量靠近工作面,使用ϕ50钢管搭设一长度35 m、高度1 m、宽度1.5 m的制索平台,并采取防护措施。

3 施工方法

3.1 施工顺序

先进行滑塌部位主变楼边坡的支护施工,再进行2 461.5 m高程以下边坡支护施工,最后进行2 461.5 m高程以上边坡的支护施工。

3.2 施工方法

采用4台钻机并配2台空压机分别对预应力锚杆、锚索造孔。厂房基坑2 442 m高程设锚索索体下料制作平台,切割钢绞线并洗油,在钢筋厂对锚杆端部进行焊接。厂房基坑设制浆站,用高压泵将浆液送至各施工面进行灌浆。预应力锚杆使用配套的锚杆张拉仪进行张拉,预应力锚索配备高压油泵1台,张拉千斤顶、预紧千斤顶各1台进行张拉作业。

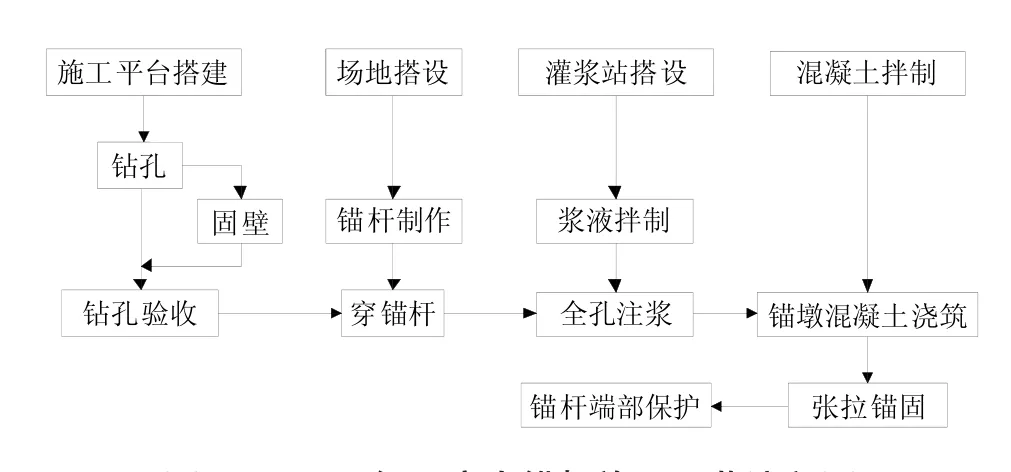

施工工艺流程见图1和图2。

图1 1 000 kN级有粘结锚索施工工艺流程图Fig.1 Flow chart of construction of 1 000 kN pre-stressed an⁃chor cable

图2 100 kN级预应力锚杆施工工艺流程图Fig.2 Flow chart of construction of 100 kN pre-stressed anchor

4 预应力锚索、锚杆施工方案

4.1 锚索造孔

钻机就位后,按设计的高程、方位角及倾角调整好钻机,并进行加固后,即进行钻孔。锚索孔径ϕ130 mm,锚杆孔径ϕ100 mm,开孔偏差不得大于10 cm,如遇有不平顺或与原设计锚索、锚杆相冲突时,经设计、监理单位认可,可适当调整锚孔孔位。成孔应顺直,孔壁无错抬。

钻孔过程中如遇岩体破碎导致卡钻或漏风,严重阻碍钻孔时,经监理工程师同意后采取固结灌浆处理(因边坡地质情况异常复杂,需大量水泥),采用灌浆压力0.2 MPa、水灰比0.41∶1的水泥浆固结,灌浆时要注意间歇灌浆,以胶结破碎地层,破碎地段进行固壁灌浆处理后,在待凝期内尽可能不要移动该钻机,直到造孔结束后方可移位,以防再次造孔导致孔斜偏差。固结灌浆结束标准:单位注入量小于0.4 L/min,恒压20 min即可结束。12 h后方可再进行扫孔。钻孔过程中若孔内卡入钻头或钻杆不能取出时,该孔予以废弃,重新选择位置进行造孔,并用浆液将废孔回填密实。实际孔深以不超过设计孔深40 cm为宜。钻孔过程中认真记录各项原始记录、施工中的特殊情况及处理方法,钻孔完成后用高压风吹孔,清理孔口周围的石渣、浮土、松动石块,验收合格后做好孔口保护。

4.2 锚杆造孔

将钻机调整至垂直坡面,锚杆孔径ϕ100 mm,开孔偏差不得大于10 cm,如遇有不平顺或与原设计锚索、锚杆相冲突时,可适当调整锚孔孔位,成孔应顺直,孔壁无错抬。在钻孔过程中如遇岩体破碎导致卡钻或漏风,严重阻碍钻孔时,经监理工程师同意后采取灌入砂浆的方法进行固壁。

4.3 索体制作

钢绞线切断采用砂轮机,要求切口整齐无散头。下料长度考虑到锚墩厚度、锚垫板厚度、千斤顶长度、工具锚和工作锚的厚度要求,并适当留有余度,钢绞线下料长度=实测孔深+2 m。在支架上编索时,钢绞线和进浆、出浆管路及止浆袋应平顺平摊于工作台上,并按设计要求排列索体隔离架。隔离架在自由段按照2 m间距设置,在锚固段按1 m间距设置,锚固段按照1 m间距使用14号无锌铅丝对锚固段进行绑扎。隔离架平面应与每束钢绞线垂直,并用细铅丝将二者绑牢,扎头向内。

索体前端使用ϕ80钢管做成花管导向帽,长度30~50 cm,索体插入导向帽,并用铁丝将索体与导向帽连接牢固,在索体端部对其编号,以便后续各道工序的施工。内锚固段钢绞线长度为10 m,其长度误差应在5 cm以内。锚索进浆管、出浆管各一组共5根,其中一组在锚固段注浆时使用,另外一组在自由段注浆时使用。在锚固段与自由段之间设一止浆袋,采用无纺布制作,进浆管设在索体中部,里端距导向帽0.2 m,进浆管、出浆管外端伸出孔口20 cm左右。

编好的索体要求外表面光滑,各种管道通畅,管口做好临时封闭。妥善存放,并登记、挂牌,标明锚索编号、长度等。存放点符合防潮、防水、防污染要求。

4.4 杆体制作

锚杆钢筋切断采用钢筋切断机,下料长度15 m,采用焊缝连接,将钢筋端部适当弯折,焊缝长度为14 cm,双面焊接,将ϕ28钢筋毛料(9 m)与ϕ28钢筋(6 m)接至设计长度。

4.5 穿索

人工(约15人)将索体从制索平台抬运至孔口处,锚索穿索前应对已钻好的孔进行检查,以便一次穿索成功,如有局部塌孔现象,应采取扫孔或固结灌浆处理。穿索时,锚索在孔外应尽可能平直,人工将索体缓慢均匀地送入,直至完全插入孔内。

4.6 穿锚杆

人工将锚杆从制作场地抬至施工面上,先将两个滑轮固定在孔口上部3~5 m高度的脚手架上,用2根安全绳将锚杆两端约4 m处拴牢,人工操纵绳头,利用滑轮将锚杆缓慢吊至孔口附近,锚杆端部插入孔口,将杆体徐缓送入孔内,锚杆尾部剩余80 cm留在孔外,做锚墩和张拉时使用。

4.7 锚索灌浆

锚索灌浆包括锚固段灌浆和封孔灌浆。锚固段灌浆须在锚索入孔后24 h内完成,封孔灌浆须在锚索张拉结束后3 d内进行。

锚索锚固段灌浆采用水泥浓浆灌注,灌浆水泥采用42.5水泥。水灰比0.41∶1,微膨胀助流剂掺量为水泥用量的2.5%。灌浆压力0.5~0.7 MPa,孔内灌浆通过索体灌浆管进行注浆,灌注至出浆管出浆,出浆比重等于进浆比重,实际灌注量大于理论进浆量,即结束灌浆。

锚索封孔灌浆采用底部进浆管进浆,上部回浆管排水、排气的方式。水灰比0.41∶1,灌浆压力0.2MPa,回浆比重等于进浆比重且不吸浆,隔10 min打开回浆管排放一次泌水稀浆,屏浆10 min后方可结束灌浆、封闭回浆管。

4.8 锚杆灌浆

预应力锚杆长度为15 m。若有油污必须加以清理,待验收后安装,内锚固段长度为6 m,灌入M35的水泥砂浆,灌浆压力为0.2~0.3 MPa。

4.9 锚墩混凝土浇筑

锚墩混凝土浇筑采用42.5水泥,强度等级C25(7 d)的一级配混凝土。为提高混凝土早期强度,可掺入适量早强剂。锚墩浇筑前,应对相应部位岩石表面进行清洗,确保锚墩与基础面结合紧密。在立模之前,将加工好的孔口钢套预埋在孔内,钢垫板通过组装焊接后安装在锚墩上,模板采用定型木模板,混凝土则按试验确定的配合比,由拌和站拌制,通过人工抬运到施工面(或人工在施工面拌制)。

浇筑时应注意预埋孔口钢管与钻孔中心对中,锚墩混凝土浇筑时使用软轴振捣器加强振捣,防止出现蜂窝麻面,混凝土表面应平整、光滑。

4.10 锚索张拉

锚索张拉在锚固段灌浆和锚墩混凝土达7 d强度后进行,张拉前,要计算每根锚索的理论伸长值。安装工作锚具、限位板、夹片、千斤顶及工具锚,工具锚上孔的排列位置须与前端工作锚的孔位一致,不允许与千斤顶穿心孔中钢绞线发生交叉现象。锚索张拉时,应逐级测量锚索伸长量。锚索张拉分级如下:预紧→200 kN→400 kN→600 kN→800 kN→1 100 kN(锁定)。

锚索整体张拉前,先用预紧千斤顶对单根钢绞线进行预紧张拉,使锚索钢绞线受力均匀。锚索预紧采用循环方式,单根预紧张拉力为0.2 MPa。预紧张拉合格后,由张拉千斤顶分级整体张拉。每一级张拉稳压5 min,最后一级张拉稳压20 min。张拉时应准确记录油压表编号、读数及每一级荷载稳压前的伸长值和稳压后的伸长值,且与理论伸长值进行比较。实测伸长值不得大于理论伸长值10%,不得小于理论伸长值5%,否则应查明原因并作相应的处理。张拉合格后立即进行锁定。

4.11 锚杆张拉

锚杆张拉采用锚杆张拉仪进行,将夹块固定在锚杆端部,逐步加压张拉到设计张拉力。

4.12 锚索外锚头保护

锚索封孔灌浆完成后,锚具外端留15~20 cm钢绞线,其余部分用砂轮切割机截去。外锚头混凝土浇筑之前,应将锚具、钢绞线外露头、钢垫板表面水泥浆及锈蚀等清理干净,并将锚墩混凝土结合面凿毛,然后用定型木模板立模,加固可靠后进行混凝土浇筑。混凝土标号为一级配C20(28 d),普通硅酸盐水泥,浇筑的混凝土应平整、光滑,并与锚墩混凝土表面一致。

5 结语

通过边坡稳定性分析和施工程序的控制及检测,结合边坡开挖后岩体应力调整和分布规律,有针对性地选择各种支护措施的实施时机,对各种支护措施在施工时序上进行优化组合,确定了合理的边坡施工程序。此次厂房后边坡二次加强支护工程点多面广、工程量少、工序复杂,需要配置较多的机械设备和各种原材料。后边坡支护范围垂直高差大,施工强度高,上、下作业面施工干扰较大,潜在的安全隐患较多,但是结合此工程将工艺简单、快速有效的超前支护与锚喷支护措施相结合,为锚索施工赢得了时间,解决了高边坡工程中开挖与支护相互制约以及难以组织快速施工等问题。