基于无线遥控的腿履复合型起重机器人控制系统研究

王亚丽,闫九祥,张国辉,魏盼盼

(1.齐鲁工业大学(山东省科学院),山东省科学院自动化研究所,山东省机器人与制造自动化技术重点实验室,山东 济南 250014;2.山东鲁班机械科技有限公司,山东 滕州,277500)

随着生产规模和自动化程度的不断提高,起重机作为物料搬运的重要装备,在现代化生产中应用日益广泛。因此,起重机的设计也在向智能化、大型化和微型化等方面快速发展。起重机拥有的基本的载荷、力矩限制功能,已经不能满足需求,用户希望获得更多关于起重机状态的准确信息,包括起升高度、风速、起升角度、油温、发动机的状态、车身平整度等;同时,希望起重机具有较强的自动控制和自诊断能力,以此降低操作和维护的工作量并保证起重机的安全可靠性。无线遥控技术是一种利用无线遥控器发送频率、幅度、相位等特殊指令,进行机械设备远程控制的技术[1]。国外对无线遥控起重机的研究多集中于大型桥式起重机,小型的起重机器人虽然已经具备遥控功能,但也仅限于实现简单的吊装动作,不具有自动调平等高级功能;国内高校和科研院所也仅仅限于局部和理论研究;一些生产起重机的制造商,也在研究开发智能起重机,但也尚未有稳定可靠的产品应用于生产[2]。

针对上述问题,本课题组开发设计了基于无线遥控的腿履复合型智能起重机器人。腿履复合型智能起重机器人属于起重机智能化、微型化的产物,行走和运输状态时支腿收紧、结构紧凑、机动性好,作业状态时支腿伸开跨度较大、稳定性高。机器人具有本体的自动调平功能,使机器人在工作过程中实时调整姿态,达到防倾翻的作用。还具有发动机的输出功率自动控制功能,使机器人在工作过程中能根据负载及工作状况来实时控制发动机的输出,达到节约能耗的目的。基于无线遥控的机器人控制系统,能最大限度地扩大控制距离,提高机器人工作的可靠性和安全性,减轻操作人员的工作负担,操作人员与机器人距离较远时仍可完成吊装工作,为现场工作带来便利,具有相当的社会、经济意义和广阔的应用前景[3]。本文采用无线遥控技术以及内嵌控制算法,建立了一种新型腿履复合型起重机器人无线智能遥控系统,最终实现行走中防碰撞、起重作业防倾翻、吊具精准定位、发动机的控制、危险规避、安全监控和故障诊断等方面的数字化智能控制。

1 系统结构

腿履复合型起重机器人由履带式底盘、机架、支腿、回转机构、变幅机构、起升机构、伸缩吊臂等组成。履带底盘由四轮一带(驱动轮、导向轮、托带轮、支重轮、橡胶履带)和行走马达及减速机、下车架等组成,行走马达为变量型,与负载敏感变量液压泵配合可实现无级变速,橡胶底盘用来承载吊车和实现吊车行走;机架用来安装底盘其他部件、发动机、吊机和支腿;支腿为蜘蛛型,分布在机架四角,行走和运输状态折叠收起,放置于机架两侧,吊重作业时伸开,并可根据作业空间调节支腿跨度,极大地增加作业稳定性;回转机构由一体式涡轮蜗杆型回转支承、回转马达、中央回转接头等组成,安装于机架一端,可实现吊机部分平稳回转和制动;变幅机构由变幅油缸、平衡阀等组成,用于吊臂改变作业幅度;起升机构由起升绞车、起升马达、平衡阀、起升钢丝绳及吊钩组件等组成,用于货物吊装作业;伸缩吊臂由一级臂、二级臂、三级臂、四级臂、五级臂、伸缩臂油缸及平衡阀、伸缩臂绳索及滑轮组、滑块等组成,通过伸缩臂油缸伸缩,依次带动二、三、四、五级臂伸缩,从而实现吊车不同高度、幅度吊装需求。该机器人主要结构如图1所示。

1右后支腿液压缸;2起升马达;3变幅液压缸;4右前支腿液压缸;5伸缩臂液压缸;6右行走马达;7主臂回转液压缸。图1 腿履复合起重机器人结构Fig.1 Mechanical construction of leg-track complex hoisting robots

2 控制系统实现

腿履复合型智能起重机器人的控制系统包括液压回路系统和电气控制系统两部分。

液压回路系统包括发动机、液压泵、液压缸、液压马达、电控液压比例阀等。发动机是动力源,发动机带动液压泵转动[4],液压泵根据电控液压比例阀组中比例阀开口度变化,输出液压油驱动各执行机构动作,进而实现起重机器人的吊装作业、吊装回转和行走作业等[5]。能实现直线往复运动的液压缸和能实现往复旋转运动的液压马达是机器人液压系统执行元件[6]。液压缸和液压马达的速度和方向是由电控液压比例阀控制,但是,由于负载压力和油源压力是一直变化的,要达到理想中的油缸速度和马达转速,必须由最佳的主控制阀开度与平衡阀开启压力相配合来实现。因此,在液压缸和液压马达输入端要加装平衡阀来增加系统的平稳性和安全性[7-8]。

机器人分为手柄操作和远程遥控操作两种模式。手柄操作模式为操作人员通过操作机器人阀体上的手柄直接控制每一个执行元件;远程遥控操作为操作人员站在距离机器人几十米甚至上百米的远处,通过无线遥控器来控制各个执行元件的动作,并且可以自动进行机器人本体的平衡调节。由于起重机器人多工作在比较恶劣的环境,沙尘、振动等外界因素都要求控制系统具有可靠性高、抗干扰能力强等特点,因此,机器人选用工程机械专用的控制器。控制器作为整个控制系统的核心,主要用于接收各类传感器采集的数据,并对所采集的数据进行滤波、分析和处理,根据机器人的动作要求生成相应的指令来控制机器人作业。机器人的不同功能要求,均是通过不同的控制算法来实现。控制系统采用CAN总线作为通讯方式,遥控器、显示器、发动机控制单元和控制器都具有CAN通讯功能,极大地提高了系统的效率和可靠性。电气控制系统组成方案如图2所示。

图2 腿履复合型起重机器人控制系统方案Fig.2 Control-system scheme of leg-track complex hoisting robots

整个控制系统实现的主要功能包括机器人本体的自动调平和根据实际需求自动调节发动机输出功率的节能控制。

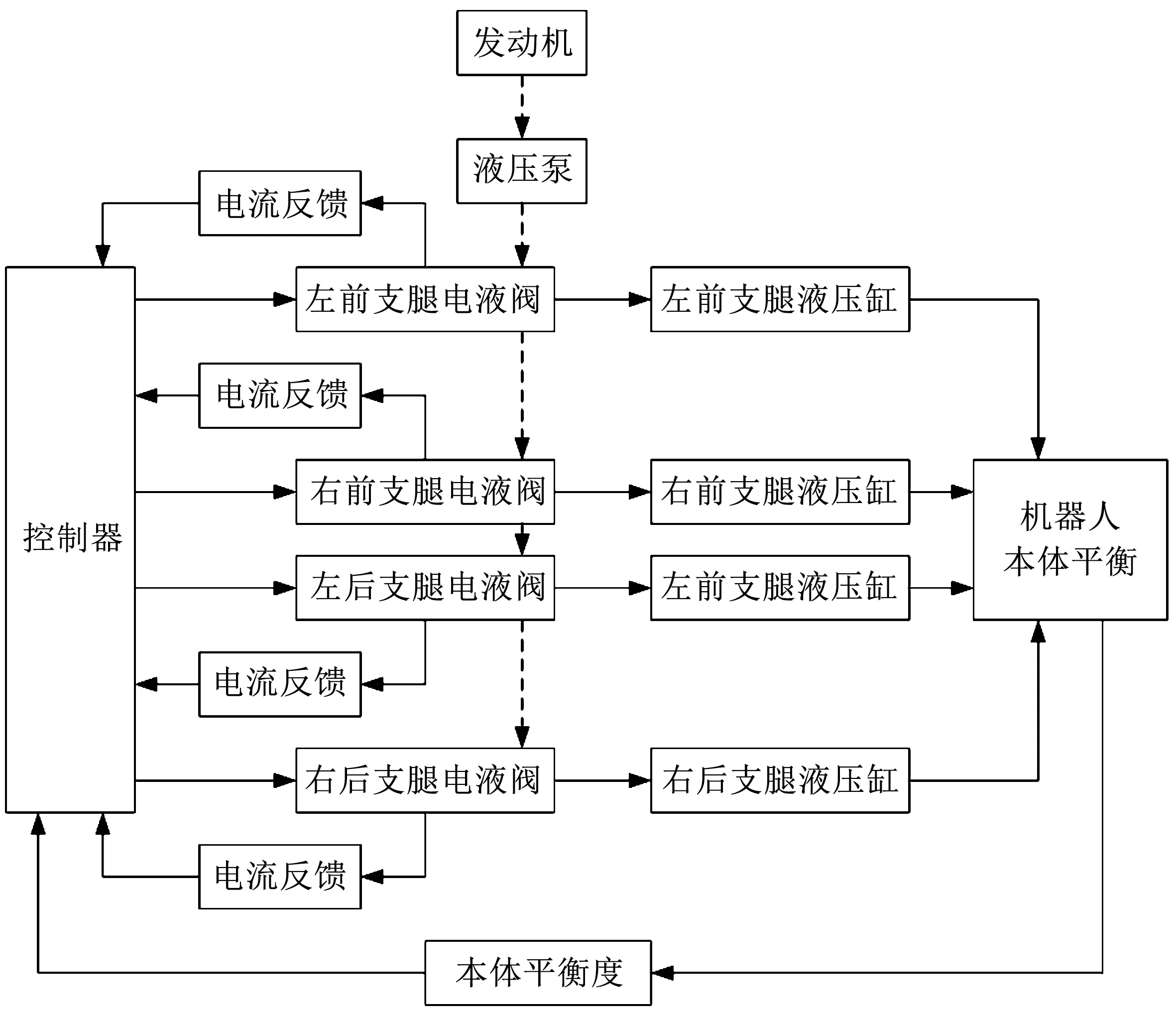

2.1 机器人本体的自动调平

由于地面的不平整以及地面硬度的影响,致使机器人本体工作时处于不平衡状态,会影响机器人的工作安全性。实现任何状态下的车身自动调平是行走类机械的共性关键技术。控制系统通过图3中的双闭环反馈来对本体的平衡进行调节,当调节能力不能满足要求时,将进行报警及停止工作。本体采用四只对称布置的可伸缩支腿,每个支腿上均由液压缸来控制伸缩状态。机器人本体上安装双轴倾角传感器来检测机器人是否处于平面状态,根据本体的姿态反馈,控制器将采集到的数据利用调平算法进行处理并转换成控制信号输出给电控比例液压阀,电控比例液压阀再来控制液压缸的动作,整个控制过程通过调平算法实现平稳快速的响应,使机器人本体始终维持在一个相对的平面内。控制原理见图3。

图3 机器人本体调平原理图Fig.3 The principle diagram of the body levelling of robot

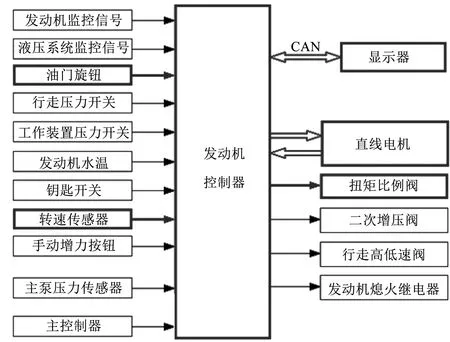

2.2 发动机输出功率的自动调节

根据节能减排的需求,采用抗流量饱和负载敏感技术来搭建整个节能液压控制系统,同时采用电控比例液压阀来实现各部件的速度控制,提高系统的稳定性和柔和性。为适应不同的工况,在保证输出动力的情况下,加入作业循环阶段智能识别技术,以主泵的工作压力为依据,将发动机、变量泵、多路阀和负载作为一个整体,采用协调控制策略,对发动机的转速进行控制,最终实现准确地对发动机-泵-负载环节的功率进行协调匹配,提高了动力系统功率利用率,减少了系统能量损失,达到匹配功率的目的。针对发动机控制环节,以主控制器的指令为标准下达到发动机控制器,再由发动机控制器直接控制油门直线电机来实现功率的调节。发动机调节控制原理详见图4。

图4 发动机调节控制原理图Fig.4 Schematic diagram of engine regulation and control

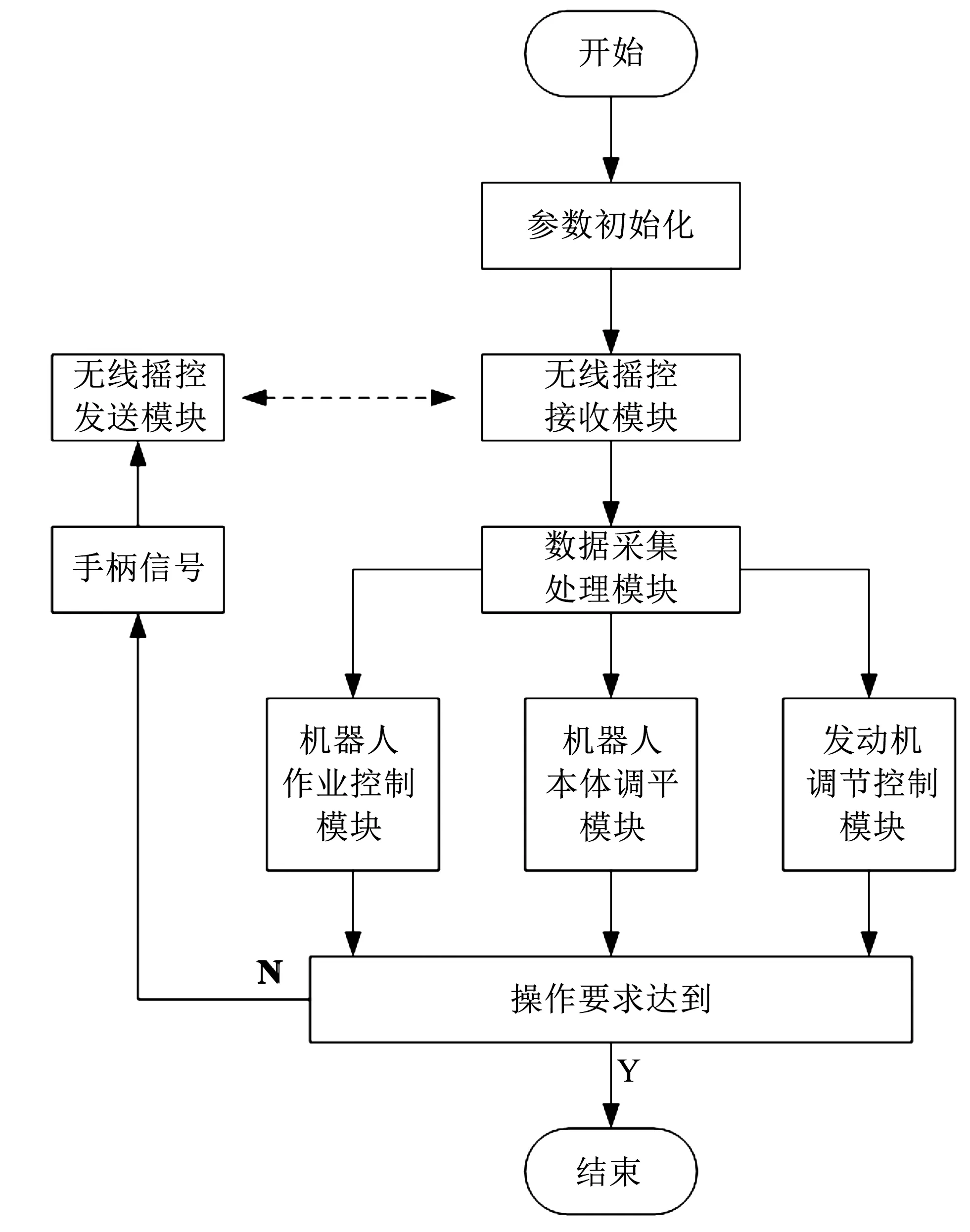

3 机器人系统软件设计

主程序设计采用模块化设计,系统的软件如图5所示。

图5 控制程序流程图Fig.5 Flow-process diagram of control program

图5中的参数初始化模块完成机器人所有电控液压比例阀的启动电流和最大电流参数的存储和读取功能;无线接收模块将无线遥控器发送过来的数据进行解析,并发送给其他模块进行执行,同时还要将数据发送到无线遥控器进行显示;数据采集模块将主控器采集到的开关量和模拟量进行处理,并提供给机器人作业控制模块、机器人本体调平模块和发动机调节控制模块来使用;机器人作业控制模块是把无线遥控器上手柄的输入信号转换成控制信号输出到电控液压比例阀上,实现各执行元件的动作;机器人本体调平模块是在机器人作业过程中,根据机器人本体的水平度来调节各支腿的姿态,使机器人保持在一个相对水平的状态;发动机调节控制模块根据监测结果对发动机的油门电机进行控制,实现发动机输出功率的控制。机器人持续不断地进行监测和动作,最终实现智能的起重作业。

4 测试结果

通过以上研究,设计开发出了机器人样机,并在此机器人的本体上进行了多项测试,具体测试结果见表1。

表1 测试结果Table 1 Test results

由表1结果可知,机器人在作业过程中实现了自动调平以及节约能耗的目的,并且无线遥控距离达到安全操作的要求。

5 结语

腿履复合型智能起重机器人的开发,完全摆脱了操作人员在车上操作的弊端。无线遥控的操作模式,减轻了操作者的劳动强度,并且优化了操作者的视野,提高了操作者的安全性。基于CAN总线设计的控制系统,提高了系统的稳定性,减少了线缆的敷设。主控制器会根据机器人的不同工况选择不同的发电机档位,实现节省油耗的目的,机器人对发动机的输出控制节约了能源,提高了资源的利用率。机器人本体平衡的调节提高了机器人工作的安全性,对于安全作业具有极其重大的意义。