微肋阵通道沸腾起始点实验研究

孔令健,刘志刚,季璨,江亚柯

(齐鲁工业大学(山东省科学院),山东省科学院能源研究所,山东 济南 250014)

为了保证大功率微电子芯片的正常运行,微空间高效散热[1-3]已成为传热领域的热点问题。其中,微肋阵通道具有较高的面体比和换热效率,其流动换热特性[4-6]受到各国学者的关注。作为通道内单相与两相流动的分界点,沸腾起始点(onset of nucleate boiling,ONB)前后流动与传热特性均发生了很大变化。因此,准确确定沸腾起始点对研究微通道沸腾传热规律和微空间散热器设计具有重要的意义。

国内外学者对微通道内沸腾起始点进行了详细的研究。Ghiaasiaan等[7]对直径为0.1~1 mm的微型管内沸腾起始点进行了实验研究和理论分析,结果表明,毛细力抑制了壁面微气泡的产生,并对微通道内沸腾起始点产生了重要影响,同时常规尺度模型和关联式难以对微通道内沸腾起始点的热流密度进行预测。Qu等[8]在不同的流速和入口温度范围内对矩形微通道内沸腾起始点进行了实验研究,并指出沸腾起始点的热流密度随质量流量的增大和入口温度的降低而增大。Liu等[9]通过可视化方法对微通道内流动沸腾起始点进行了研究,并通过理论分析发展了沸腾起始点热流密度和气泡直径的预测模型,该模型的预测结果与实验测量和可视化分析的吻合度较高。Wong等[10]通过数值模拟分析了沸腾起始点发生前流体的流动和传热特性。结果表明,在微对流和主流共同作用下形成的波状流动和循环流动等流型对过热边界层的厚度有很大影响,当液体温度足够高时气化核心首先形成于较厚的边界层中。齐守良[11]以液氮为工质,对微通道内较高雷诺数工况下沸腾起始点特性进行了研究。对微通道和常规通道沸腾起始点前后热流密度、压降、质量流量和壁面温度的变化特性进行了比较分析,并针对高质量流速下沸腾起始点壁面过热度较高的特性对Thom模型进行了修正,得到较好的预测精度。甘云华等[12]以丙酮为工质,对三角形截面微通道内沸腾传热特性进行了实验研究,并发展了固定压差条件下以质量流速的变化情况为判定依据的沸腾起始点判定方法。同时,各国学者还针对不同润湿性[13]、微纳米复合结构[14]及平行微通道[15-16]内沸腾起始点特性开展了详细的实验和理论研究。

综上所述,研究者们对不同结构微通道内沸腾起始点特性进行了系统的研究,并发展了一系列的沸腾起始点热流密度预测关联式。但是,针对微肋阵通道沸腾起始点特性的研究在公开文献中鲜有报道。本文以去离子水为工质,探索不同形状的微肋阵通道内沸腾起始点壁面温度和压降的变化特性,并分析了各系统参数对沸腾起始点的影响规律。

1 实验装置

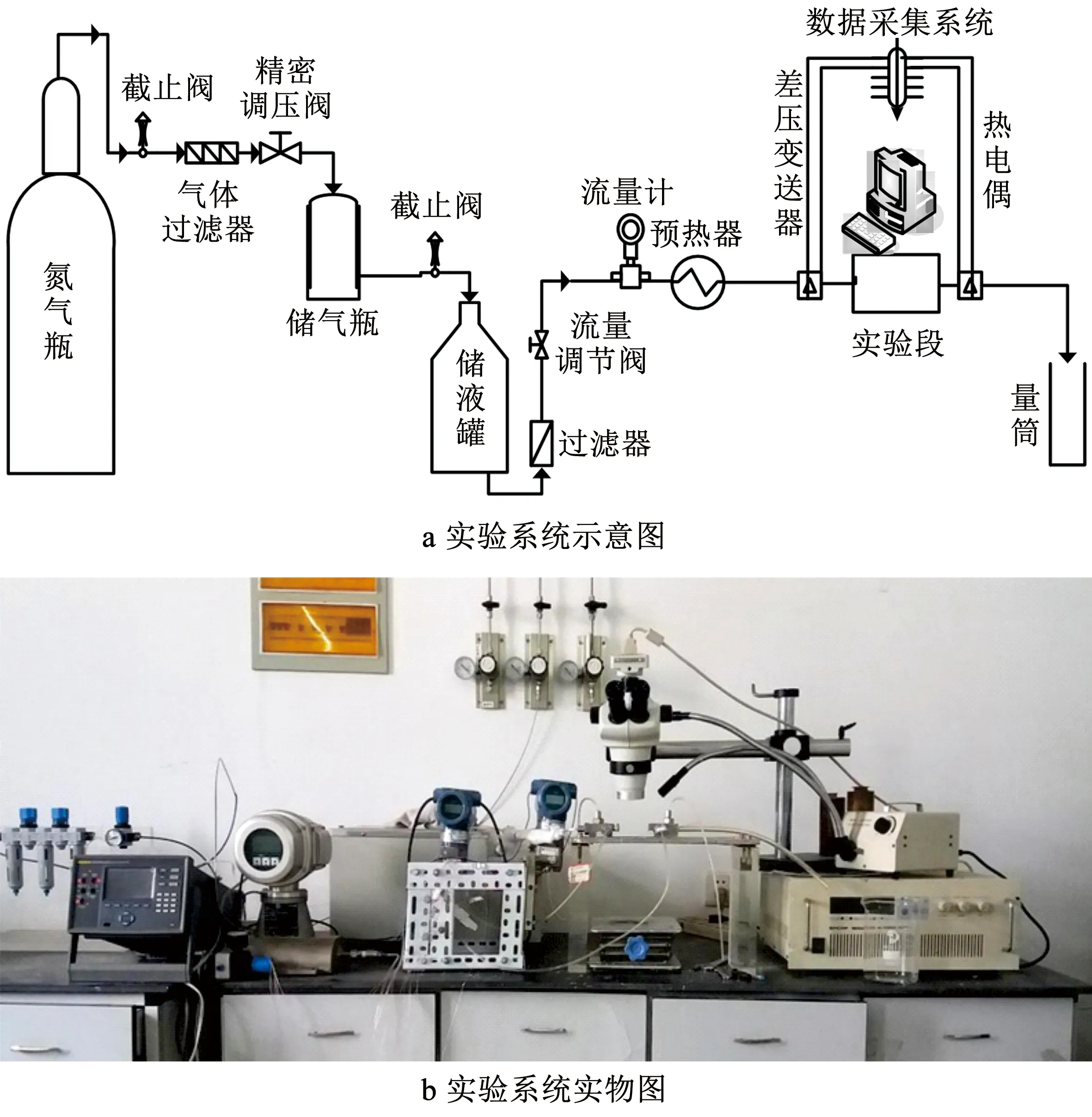

图1为实验系统示意图,实验工质为去离子水,实验系统由高压气体供应系统、工质循环系统和数据采集系统组成。高压气体供应系统为工质流动提供驱动力,由高压氮气瓶、过滤器和调压阀等设备组成。储液罐中的去离子水在气体压力的驱动下,流经过滤器和流量调节阀。工质的流量由精密微流量计测量,在预热器内实验工质被加热至设定温度后进入微肋阵通道内进行测试。工质流出实验段后被烧杯回收。实验过程中工质的流量(m)、实验段进出口压降(ΔP)及工质和实验段温度(T)由微流量计、差压变送器和T型热电偶进行测量,上述装置的电信号均由数据采集仪记录并处理。

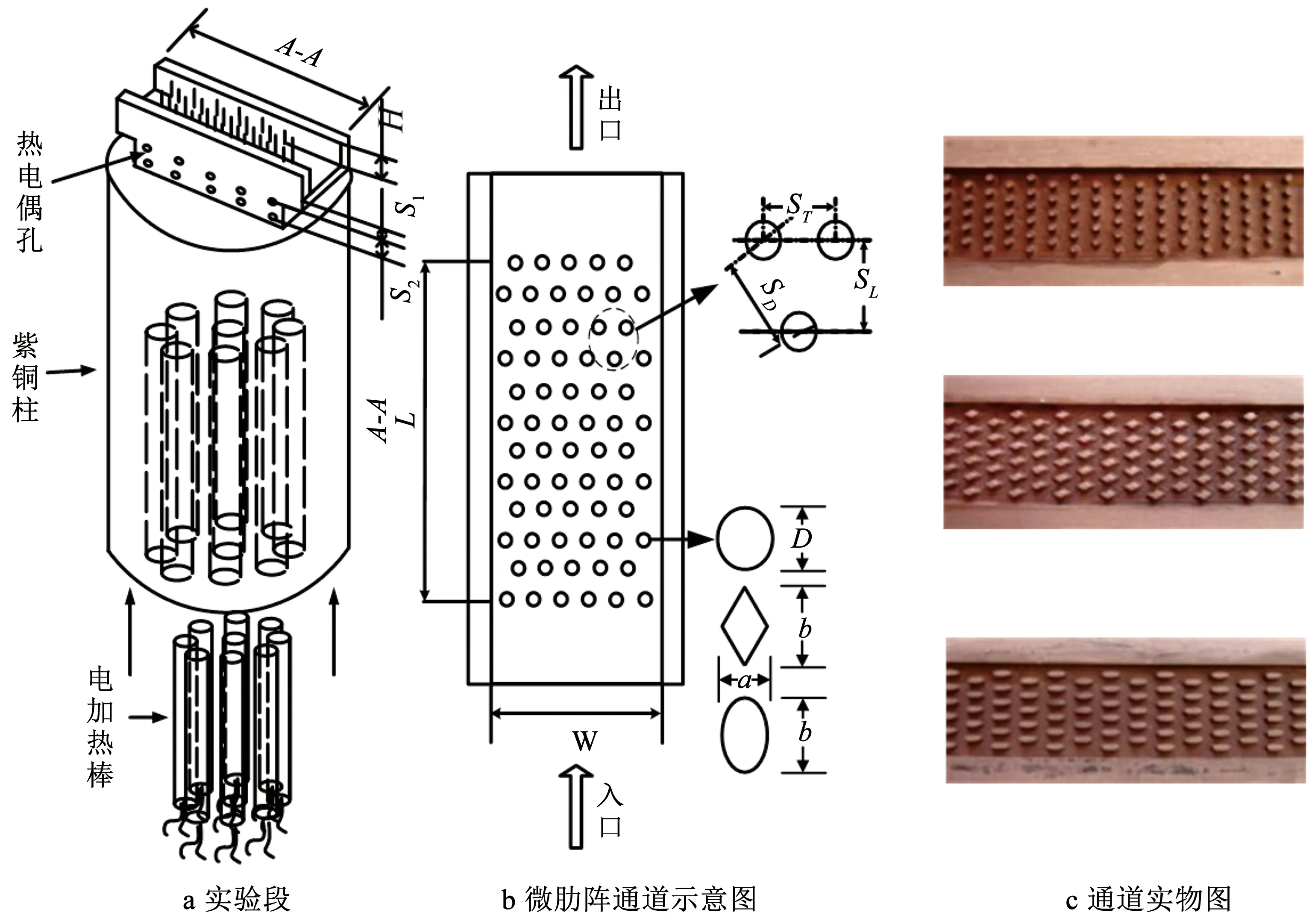

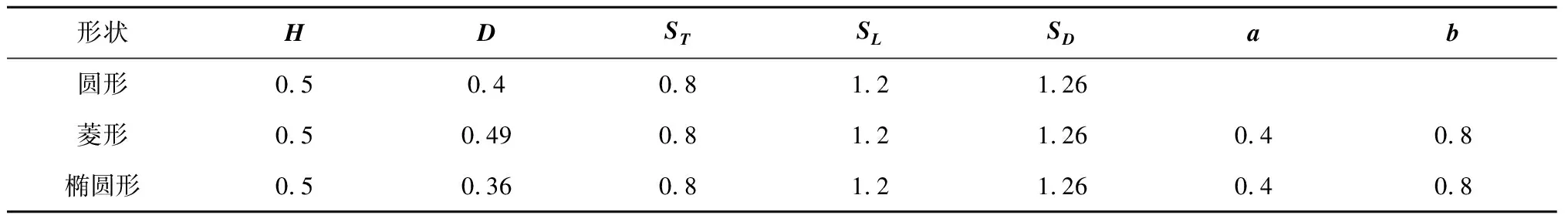

本实验系统中采用一体式加工方式制作了紫铜实验段,如图2a所示。在紫铜柱底部均匀铣出9个加热棒安装孔,通过直流电加热棒对实验通道进行加热。为了测量通道壁面的温度和热流密度,在实验通道底面下部设置了2排共10个测温孔,用于安装T型热电偶。通道底面与上排测温孔间距离S1为1.5 mm,两排测温孔间距离S2为5 mm。采用704硅胶和有机玻璃片封装实验通道,并将封装后的实验通道与系统中进出口参数测量模块相连接。实验通道中的微肋采用交错排列方式,如图2b所示。通道宽W为5.8 mm,长L为40 mm。采用精密机械雕刻机(YF-DA7060)在实验段的顶部雕刻出圆形、菱形和椭圆形三种形状的微肋阵通道,如图2c所示。表1为实验通道内微肋的详细结构参数。

图1 实验系统图Fig.1 Diagram of the experimental system

图2 实验段示意图Fig.2 Schematic of the experimental section

表1 微肋阵结构参数Table 1 Geometric parameters of the micro pin fin mm

2 数据处理

实验系统中微流量计可测得工质的质量流量,根据质量流量和微肋阵通道最小截面可求得系统最大质量流速为:

(1)

式中,m为工质的质量流量,g/min;A为通道最小截面积,m2。通道最小截面积为:

A=H×(W-n×S),

(2)

式中,H为通道高度,m;n为通道中各排中微肋数量的最大值;S为圆形微肋的直径,菱形和椭圆形微肋的短径长,m。

本实验系统中,难以通过直接测量的方法获得微肋阵通道底面的温度,因此,根据加热棒与通道底面间设置的两排热电偶所测的沿热流方向的温度分布及一维稳态导热规律,可得通道底部壁面的温度为:

(3)

式中,T1、T2分别为下排和上排热电偶所测的温度,°C。

根据傅里叶导热定律,利用两排热电偶处的温度梯度计算的加热热流密度为:

(4)

式中,λ为紫铜的导热系数,W/(m·K)。

本实验采用Moffat[17]误差传递函数和系统误差与随机误差的均方根法计算实验测量的不确定度。实验系统中质量流速的不确定度为0.68%,工质进出口温度及通道壁面温度的不确定度分别为0.25%和0.38%,热流密度的相对误差为2.31%。

3 实验结果

为了研究微肋阵通道内沸腾起始点特性,本文选取圆形、菱形和椭圆形通道内质量流速G=292.8~412.2 kg/(m2·s),工质入口温度Tin=50.6~81.5 °C条件下的实验数据进行了分析对比。

3.1 沸腾起始点确定

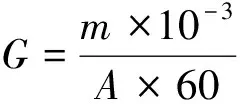

图3为G=292.8 kg/(m2·s),Tin=81.5 °C时,椭圆形微肋阵通道内壁面温度和压降随热流密度的变化情况。由图3可知,在沸腾起始点之前,微肋阵通道壁面温度随着热流密度的增大而呈现线性增大的趋势;随着壁面温度的增大,通道内的传热方式由单相对流传热转变为沸腾传热,由于传热方式的转变,壁面温度的变化脱离了线性增长的趋势。因此,壁面温度开始脱离线性增长规律的点为沸腾起始点。同时,沸腾起始点也被定义为通道内最早且持续稳定产生气泡的位置。随着气泡在通道内产生,通道内工质的流动状态转变为气液两相流动,通道内的压降也随之增大。比较图3中温度和压降曲线的变化情况可知,二者的变化趋势转折点相同,通道内压降变化曲线也可作为沸腾起始点的判断依据。

图3 微肋阵通道沸腾曲线Fig.3 Boiling curves formico pin fin heat sink

3.2 沸腾起始点影响因素分析

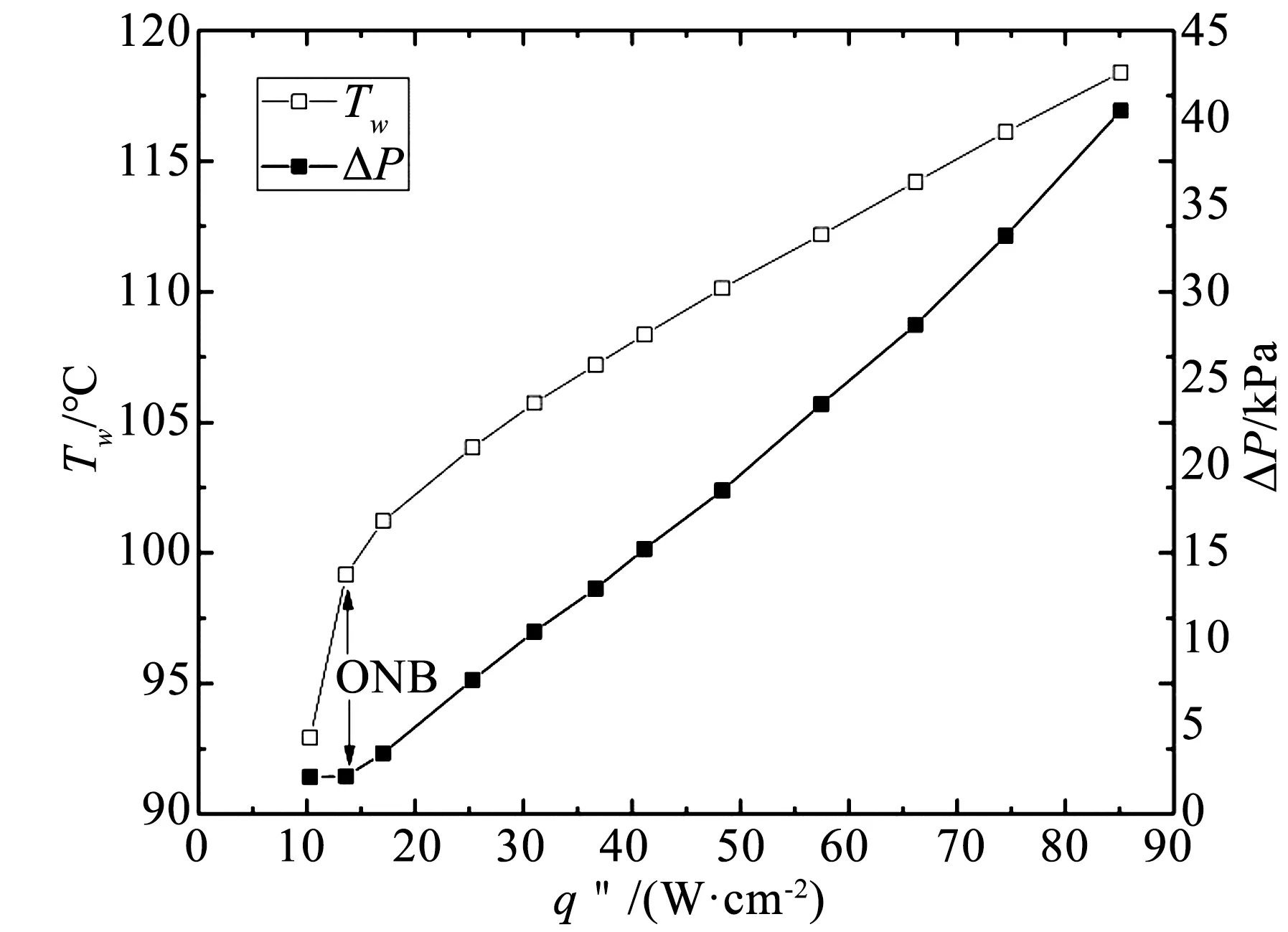

为了研究微肋阵通道内质量流速对沸腾起始点的影响,选取入口温度Tin=81.1 °C时,热流密度q"=11.1~85.3 W/cm2,菱形微肋阵通道内质量流速为293.5~412.2 kg/(m2·s)范围的实验数据进行分析。如图4所示,随着质量流速的增大,菱形微肋阵通道内沸腾起始点的热流密度也随之增大。这主要是因为在单相对流传热过程中,当质量流速较低时,微肋阵通道管壁未被充分冷却,从而使加热壁面的温度更容易达到临界值,使沸腾现象在较低的热流密度条件下即可发生。在沸腾起始点之后,通道内的传热方式主要为核态沸腾传热,此时通道内传热状况主要受微气泡行为的影响,单相对流传热所占比例越来越小,直至完全消失,所以主流液体的质量流速对沸腾传热的影响比较小。

图4 质量流量对沸腾起始点的影响Fig.4 Effect of mass flux on ONB

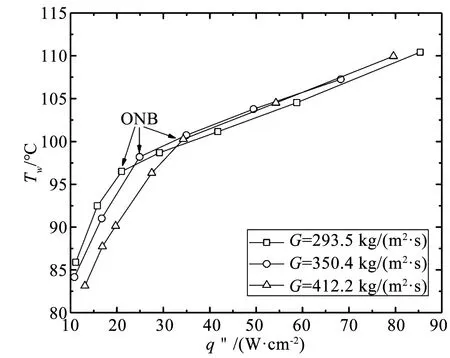

图5为质量流速G=234.4 kg/(m2·s),热流密度q"=12.0~244.0 W/cm2时,入口温度对圆形微肋阵通道内沸腾起始点的影响。由图可知,工质入口温度越高,沸腾起始点的热流密度越小。在单相对流过程中,入口温度越低,过冷液体与加热壁面间的传热温差越大,从而强化了过冷液体的单相对流传热。在高过冷度液体的作用下,加热面的温度需在较大的热流密度条件下才能达到气泡产生的临界条件。在沸腾起始点发生后,微通道内的工况和传热方式基本相同,此时入口温度对通道内的传热状况影响较小。详细分析图5可知,入口温度降低10 °C,沸腾起始点热流密度将增大7.1 W/cm2,所以入口温度是沸腾起始点热流密度的重要影响因素。

图5 入口温度对沸腾起始点的影响Fig.5 Effect of inlet temperature on ONB

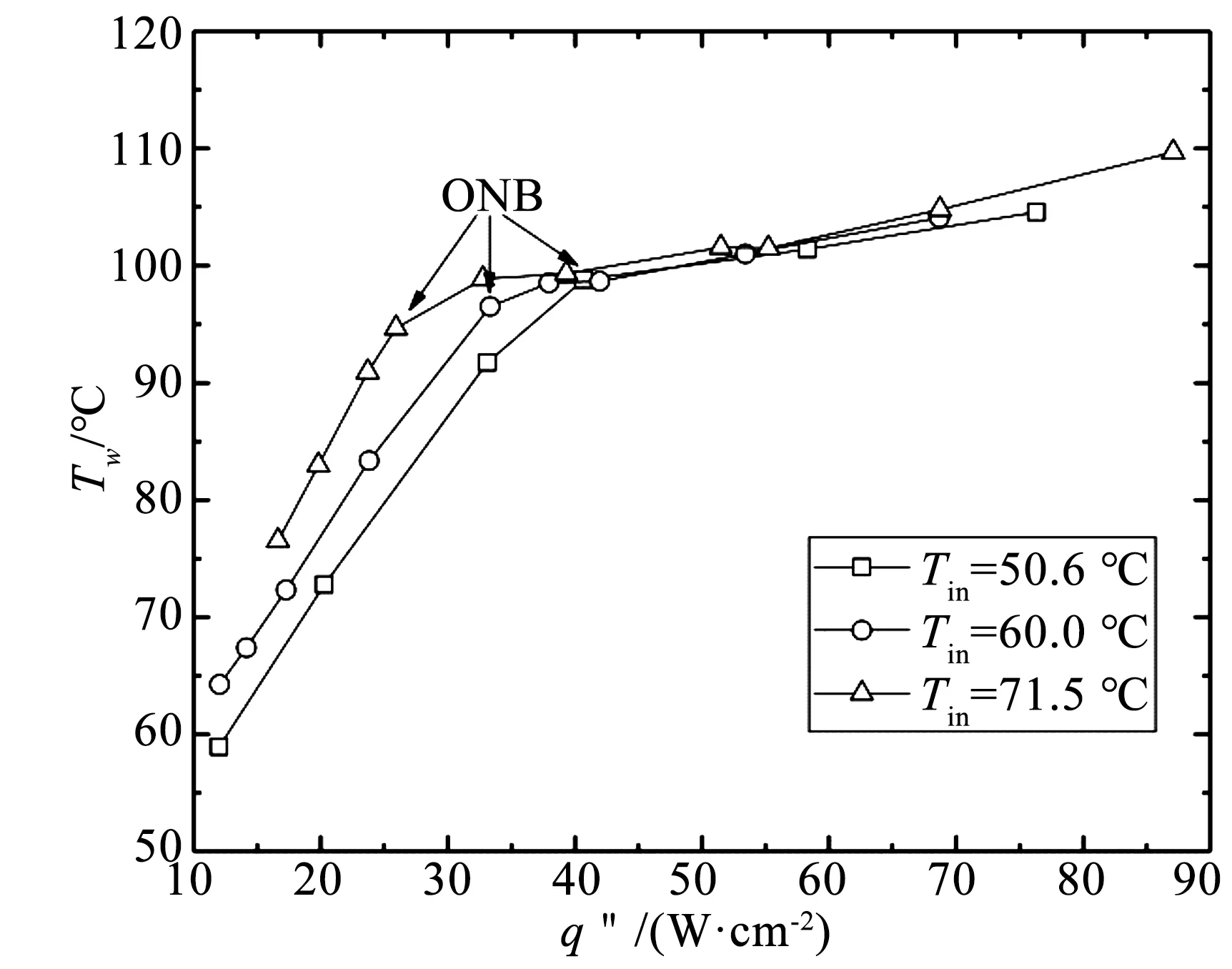

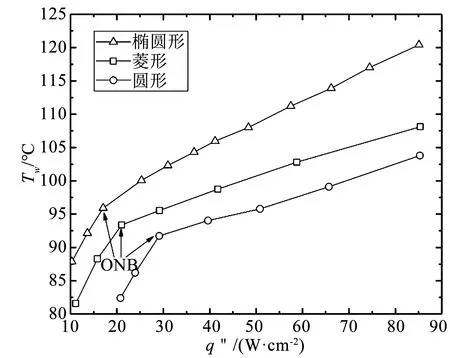

图6为质量流速G=290.6 kg/(m2·s),入口温度Tin=81.5 °C的条件下,微肋形状对沸腾起始点的影响。如图所示,在相同工况条件下,圆形微肋阵通道沸腾起始点热流密度最高,菱形微肋阵通道次之,椭圆形微肋阵通道沸腾起始点热流密度最小。在上述三种通道中,圆形微肋阵通道单相对流传热系数最大,而椭圆形微肋阵通道最小。在相同的工况条件下椭圆形微肋阵通道壁面的温度最高,气化核心最先产生。因此,椭圆形微肋阵通道沸腾起始点热流密度最低,而圆形通道的热流密度最高。在核态沸腾过程中,圆形微肋阵通道的传热效率依然高于菱形和椭圆形通道。这主要是因为在三种微肋的宽度相同的情况下,圆形微肋阵通道形成的次级通道的尺寸最大,微气泡易于脱离;而椭圆形微肋阵通道形成的次级通道最小,气泡在狭小的空间范围内不易脱离,气泡在加热壁面表面形成气膜阻止了液体工质与加热壁面间的换热,从而使壁温迅速上升。

图6 微肋形状对沸腾起始点的影响Fig.6 Effect of micro pin fin shapes on ONB

4 结论

本文对圆形、菱形和椭圆形三种微肋阵通道内沸腾起始点特性进行了实验研究,分析了微肋阵通道内沸腾起始点热流密度和壁面温度等参数的分布特性,并考察了质量流速、入口温度和微肋形状对沸腾起始点热流密度的影响。研究结果表明,通过壁温法确定的沸腾起始点与压降变化曲线的转折点相同,即压降法亦可作为微肋阵通道内沸腾起始点的判定方法;微肋阵通道内沸腾起始点热流密度随质量流速的增大而增大,但是随着入口温度的增大而减小;在相同工况条件下,圆形、菱形和椭圆形微肋阵通道沸腾起始点热流密度依次减小。