飞机叶片双重螺旋法加工的调整参数优化

(广东工业大学华立学院,广东 广州 511325)

0 引言

对飞机航空发动机的叶片加工的参数优化是建立在叶片加工的气动参数和结构参数的优化分析基础上,根据飞机发动机的叶片阻尼结构和材料特性分析,结合加工过载的主振动模态分解进行柔性加工设计,提高发动机叶片的超差阻尼调整性能。传统方法中,对叶片加工的加工及参数调整方法主要采用五轴加工方法,结合两刀法或全工序法进行加工过程中的全局进刀轨迹优化控制[1-2],利用叶片加工的空间状态关系进行参数自适应计算,提高机床加工参数的全局均衡性和规划性[3]。文献[4]提出基于非定常气动模型的飞机叶片加工参数优化控制方法,根据风力机叶片失速工况进行定常特征分析,以此指导叶片五轴加工参数优化,该方法在有限元分析过程中存在计算开销过大的问题;文献[5]采用连续驱动内控制方法进行叶片加工刀具参数优化调整,获得较大的误差反馈修正驱动作用特征,提高加工精度,该方法在叶片的动力模态参数和加工参数调节分析中存在超调和失真的问题。

针对上述问题,提出基于双重螺旋法加工及机床参数全局优化的飞机叶片加工方法。首先,构建飞机发动机叶片加工的超差分布特征参量模型。然后根据叶片加工的螺旋运动系数获得机床的二阶控制参数,结合轮廓度的超差进行齿长方向修形,实现叶片加工机床调整参数优化计算。最后进行实验分析,展示了在提高飞机叶片加工参数调整和自适应控制能力方面的优越性能。

1 叶片加工超差参量分布和机械动力学模型

1.1 加工的超差分布特征参量模型

为了实现对飞机叶片双重螺旋法加工的调整参数优化设计,实现叶片加工精度优化控制和参量调节,首先构建飞机发动机叶片加工的超差分布特征参量模型,对叶片加工产生的轮廓度偏差、几何误差和扭转度等进行参数自适应调节,采用一阶湍流模型(SA 湍流模型)进行发动机叶片加工的非定常数值模拟[6],给出飞机叶片加工的基本几何参数如表1所示。

根据表1所示的飞机叶片加工的参数分布模型,利用数值方法研究叶片加工机床调整参数,进行齿面参考点特征分析,采用双重螺旋法进行叶片加工优化设计,采用双重螺旋法进行飞机叶片加工中,以 NASA Rotor 37发动机叶片为原型,结合叶片的几何模型,构建飞机发动机叶片的加工超差分布特征参量模型,为进行叶片加工的参数调整和加工进刀参数优化提供准确的数据输入基础。

表1 飞机叶片加工的超差分布几何参数

1.2 叶片加工的气动阻尼分析

在上述构建飞机发动机叶片加工的超差分布特征参量模型的基础上,根据加工的超差参数进行叶片的气动阻尼分析,由于叶片的加工振动对气动载荷存在超调误差,采用误差反馈自适应调节方法,得到第j个加工铰相联接的误差修正递推更新方程为:

(1)

根据虚功形式的动力学模型,在叶片各阶主振动模态下计算叶片双重螺旋加工的几何参数,得到加工几何参数的反馈权值递推更新方程为:

(2)

η1和η2分别为各种几何参量分布惯性权重系数和超调误差惯性权重。

以扭转度和轮廓度为解释变量,对气动阻尼特征方程求期望,有:

wj(n+1)=wj(n)+η[Rwj(n)+

(3)

假设所有的参数设置对初始值不敏感,对wj(n)进行傅里叶级数展开,得到加工参数的相似几何校核值为:

(4)

θjk(n)为涡轮叶片的前尾缘厚度,根据叶片前缘角度的变化进行加工刀具参数的轻微调整,结合Runge-Kutta法进行加速迭代求解。

2 加工机床调整参数优化

2.1 叶片双重螺旋加工控制

在构建飞机发动机叶片加工的超差分布特征参量模型,根据加工的超差参数进行叶片的气动阻尼分析的基础上,进行叶片双重螺旋加工参数优化解算,选取叶片的周向位置度、轮廓度及扭转度作为原型的性能参数,进行超差参数调节,固定原型的性能参数的变化步长[7],采用局部综合法进行机床进刀参数的自适应寻优,得到弧齿锥齿轮副的空间几何关系分布描述为:

(5)

采用五刀法进行双重螺旋加工的内刀半径开控制,在飞机叶片的齿长方向上进行修形处理,对加工调整参数采用Runge-Kutta法进行加速迭代求解,Runge-Kutta法方程为:

(6)

(7)

对加工超差和几何误差采用连续反馈补偿方法进行敏感性修正,采用如图1所示的Z字形逐点扫描方法进行双重螺旋进刀,同时控制叶片切削轮齿的抛物线刀廓,提高加工控制的灵敏度。

图1 Z字形逐点扫描方法双重螺旋进刀加工

2.2 叶片加工机床调整参数优化

(8)

对计算结果进行误差和敏感性分析,将飞机叶片两齿面间的对应网格点上螺旋运动系数进行自适应稳态误差补偿控制[8],给定螺旋运动系数RN,使其满足:

(9)

机床安装角为φg=angle(g),采用双重螺旋进刀方法,得到飞机叶片加工的双重螺旋进刀的调整角度为:

angle(gXN)=(angle(XN)+φg)mod(2π)

(10)

根据输入几何参数相对原型变化量的正相关关系,可得截面的几何超差为:

gXN=|g|RN

(11)

联立上式,得到:

ZN=|g|RN+WN

(12)

在机床的全局参数寻优过程中,采用连续反馈方法进行误差校正,得到输入几何参数:

H(g1,g2,…,gN)=H(g1)+H(g2|g1)+…+

H(gN|g1,g2,…,gN-1)

(13)

综上分析,实现飞机发动机叶片的双重螺旋加工方法优化设计和加工机床参数的优化调整。

3 仿真实验与结果分析

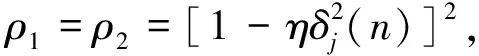

为了测试本文方法在实现飞机发动机叶片的双重螺旋加工参数调整优化控制中的应用性能,进行仿真实验,实验采用MATLAB 7设计,对飞机叶片加工的机床采用通用型的Mori SeikiNMV5000 数控机床,给定飞机叶片螺旋进刀的线性最大速度1 rad/s,最大加速度为12 rad/s2,刀尖点的最大控制误差为0.55 mm,加工时间为2.67 s,双重螺旋加工的最大进给速度F为 100 mm/s,机床的偏置参数L=42.3,最大切向加速度Amax=230 mm/s2, 根据上述仿真参量设定,结合表1中的机床加工调整参数的初值设定,进行飞机叶片双重螺旋加工参数调整优化,得到在不同的双重螺旋加工几何参数和机床调整参数下的加工参数优化分布结果,如图2所示。

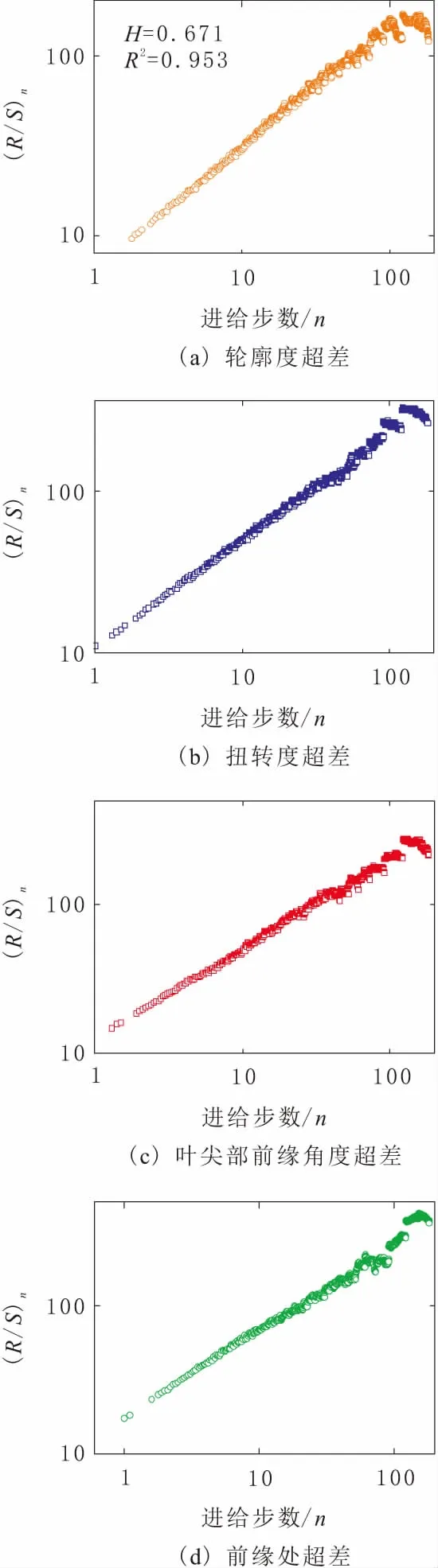

分析图2得知,采用本文方法进行飞机叶片双重螺旋加工,超差调整性能较好。对超差值求统计平均,对图2的超差值的分布点采用最小二乘拟合方法,求收敛值,得出轮廓度超差的收敛值小于0.1 mm/rad,扭转度超差的收敛值小于0.3 mm/rad, 叶尖部前缘角度超差收敛到0.012 mm,在螺旋运动系数不变时,叶片加工机床调整参数敏感性修正精度达到99.95%,满足高精度的飞机叶片双重螺旋加工的精度要求。为了对比性能,采用本文方法和传统方法,测试加工精度,得到对比结果如图3所示,分析图3得知,采用本文方法进行飞机叶片双重螺旋法加工的机床参数调整,加工精度较高,性能优于传统方法。

图2 加工参数优化分布结果

图3 不同方法进行叶片加工的精度对比

4 结束语

提出基于双重螺旋法加工及机床参数全局优化的飞机叶片加工方法。构建飞机发动机叶片加工的超差分布特征参量模型,对叶片加工产生的轮廓度偏差、几何误差和扭转度等进行参数自适应调节,进行叶片双重螺旋加工参数优化解算,采用局部综合法进行机床进刀参数的自适应寻优,实现飞机叶片加工的超差参数调节,将飞机叶片两齿面间的对应网格点上螺旋运动系数进行自适应稳态误差补偿控制。根据叶片加工的螺旋运动系数获得机床的二阶控制参数,对加工超差和几何误差采用连续反馈补偿方法进行敏感性修正,实现叶片加工机床调整参数优化计算。研究得知,采用本文方法进行叶片加工机床参数调整能有效提高加工进刀参数的自适应控制性能,超差调整性能较好,扭转度超差的收敛值小于0.3 mm/rad,叶片加工机床调整参数敏感性修正精度达到99.95%,满足高精度的飞机叶片双重螺旋加工的精度要求,有效改善飞机叶片机械加工品质,提高加工精度。