搅拌摩擦焊接过程中主轴下压力控制研究

肖 波,王庆霞,杨建国,张华德

1 引言

搅拌摩擦焊(Friction stir welding,FSW)是英国焊接研究所于1991年发明的一种固相连接技术[1]。与传统的熔化焊接技术相比,可以有效避免热裂纹,气孔等焊接缺陷,具有接头力学性能较好,变形小、低污染、低能耗等优点[2]。

下压量、进给速度和主轴转速与主轴下压力有一定的关系,下压力基本恒定是保证焊缝质量稳定的有效方法之一[3]。文献[4]提出了机器人FSW下压力控制,同时探讨了主轴转速、进给速度和下压量对下压力的影响。文献[5]的研究表明由于机器人存在定位误差导致下压量很难预测,主轴下压力控制应用在机器人焊接系统上存在很大的振荡。由于机器人有限的负载能力及其柔顺性,焊接过程中难以保证下压力达到期望值。因此,文献[6]搅拌摩擦焊下压力监测平台的基础上,通过控制焊接进给速度控制下压力提高焊接质量,下文中主轴下压力简称下压力。

2 搅拌摩擦焊监测平台开发

2.1 系统总体设计

搅拌摩擦焊下压力监控系统主要由下压力监测平台和下压力监控软件两大部分组成,如图1所示。下压力监测平台中力感应模块以压电石英作为敏感元件,在下压力作用下产生压电效应,将力值信号转化为相应的电压信号;供电模块采用无线供电技术为下压力采集和信号传输模块提供直流稳压电源;信号处理模块包括信号放大、信号调理及数模转换;信号传输模块采用无线传输技术实现。下压力监控软件包括监测模块、控制模块、分析模块和数据库管理模块,可以实现力值信号的显示、保存、控制等功能。选择以Nrf24le1内置增强型51Flash高速单片机作为控制核心,首先是下压力监测平台对电压信号进行转换和读取,然后控制信号传输模块发送和接收数据。

图1 搅拌摩擦焊下压力监控系统结构图Fig.1 Structure of Axial Force Monitoring System for FSW

2.2 下压力监测模块

下压力监测模块包括力感应模块、信号传输模块、信号处理模块、监测模块,以压电式力感应器作为敏感元件,通过信号处理模块进行信号放大、调理及数模转换,其中信号放大有采集并初步放大传感器原始信号的作用,信号调理主要包括阻抗匹配、限幅、调零、隔离、滤波(低通、工频及GSM陷波)等功能;然后采用无线信号传输模块进行信号的传输,通过无线供电方式供电。无线数据传输模块包括无线发送模块和无线接收模块,无线传输模块采用Nrf24le1模块。Nrf24le1采用了Nordic最新的无线数字射频和超低功耗技术,集成了2.4GHz无线射频收发,增强型51Flash高速单片机,A/D转换器等丰富外设及接口等的单片Flash芯片。功耗低,以6dBm的功率发射时,工作电流只有9mA,同时可采用Enhanced ShockBurst TM模式,比普通模式多了一个确认数据传输的信号,解决了数据丢包现象,提高了整套监测平台的稳定性及精度,保证数据传输的可靠性。数字射频技术是通过内部的固件程序对数模转换和数字射频收发模块进行设置、驱动,按通信协议对数据进行解析、校验、发送。传感器基本性能参数,如表1所示。

表1 下压力监测传感器技术指标Tab.1 Technical Index of Pressure Monitoring Sensor

无线供电模块基于电感耦合原理,包括感应线圈(初级线圈、次级线圈)、半桥整流、直流斩波、滤波、阻抗匹配等,对传感器内部各功能模块进行供电,由于监测部分不是研究重点在此不做赘述。

3 下压力控制在数控铣床上的实现

3.1 控制系统开发

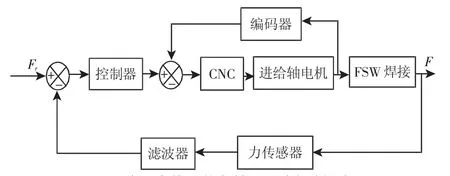

下压力闭环反馈控制由控制器、数控系统(Computer numerical controller,CNC)、进给轴、力传感器、滤波器组成。图中Fr表示参考下压力值,F表示实际下压力值,在CNC外配置有一台主计算机控制X轴,在计算机中设定参考的下压力值,参考力值与实际力值作差得到力偏差值,如图2所示。力偏差值信号经过控制器处理之后产生控制信号,得到需要调整的进给倍率,无线发送到单片机信号接收端,经数控系统进而控制X轴电机产生所需的进给速度,间接改变下压力值从而达到焊接过程中期望的下压力值。力传感器获得新的下压力值经过滤波反馈到主计算机中,再次与参考信号比较,形成闭环反馈控制回路。

图2 进给速度修调的主轴下压力控制方框图Fig.2 Control Diagram of Force Control Via Traverse Speed

系统的监测平台中力传感器安装在主轴和搅拌头之间,与自主设计的安装接口装配,组成一个整体。传感器由机械本体和外部电路盒组成,使用压电石英测量主轴受力产生的电压,信号处理后无线发送给计算机。装有力传感器的设备,如图3所示。

图3 搅拌摩擦焊接监控平台实物图Fig.3 The Physical Map of FSW Monitoring Platform

3.2 进给速度自动控制

控制数控机床的进给轴,以PC(Personal Computer)为上位机,单片机为下位机,设计一种驱动X-Y两轴电机联动的开环控制系统[7]。通过调整倍率来实现对加工时的进给速度的调整,机床倍率开关每一个档位都对应一组二进制编码,如果能实现自动调节机床的倍率开关的输入,就能实现对加工时进给速度的控制[7]。进给速度控制的过程中,进给倍率作为被控变量,实际进给速度计算公式为:

式中:f—实际进给速度;Vg—G代码设定进给速度;k—进给倍率。

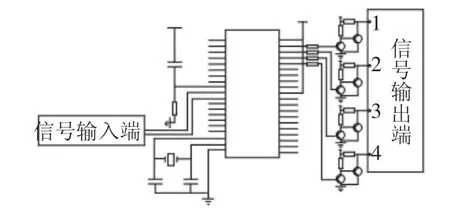

数控系统中的进给倍率范围为(0~150)%,分别是离散的数值变量,用相应的二进制Gray码表示成29档。根据机床进给倍率的调控旋钮,测出每个档位所对应的二进制编码,使用单片机引脚控制三极管开关电路,模拟每个档位所输出的二进制编码传输给数控系统,设置的4个引脚即为单片机模拟倍率开关的输出端。将单片机通过Nrf24le1无线收发芯片与上位机进行通信,因此主轴下压力控制实际输出的是进给倍率对应的Gray码,从而间接控制主轴下压力。

每一个采样周期开始,力传感器采集数据后经数模转换成8位数字量信号发送到Nrf24le1无线接收芯片。通过串口通信传输到Labview程序中无线接收模块,再经由装在机床控制箱内的接收端输入STC89C52单片机,最终输出后送入机床,完成对机床倍率的控制,模拟倍率开关控制原理,如图4所示。

图4 模拟倍率开关控制原理图Fig.4 Principle Diagram of Analog Rate Switch Control

3.3 监控软件模块

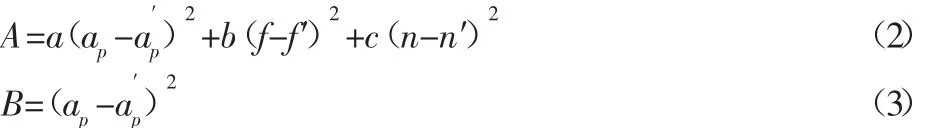

Labview是美国NI公司开发的图形化编程开发平台,具有强大的数据处理和图形显示功能,主轴下压力监控软件采用Labview开发完成[8]。因为Labview软件本身不具备数据库访问功能,使用数据库接口工具包Database Connectivity Toolkit进行数据库访问[9]。建立Access焊接工艺数据库,在上位机程序中的数据查询上采用数据库接口DBTools Open Connection VI,建立Labview与Access工艺数据库的联系,可以实时查询得到参考下压力值。将需要查询的数据与数据库中相应数据进行对比,以偏差的最小值调取最优参考力值。不同焊接参数对搅拌摩擦焊的影响是不同的,其中下压量对下压力的影响最大[10],所以对不同的参数定了相应的系数a、b、c。规定查询结果使得值A拥有最小值,若存在多个结果,则在结果中取拥有最小的B值的数据,A、B值计算公式为:

式中:ap—下压量;f—进给速度;n—主轴转速;a′p、f′、n′—Access数据库中的工艺参数;ap、f、n—测量的工艺参数。

Labview的模糊逻辑工具箱(FuzzyLogicforGToolkit)用于设计基于规则的模糊控制器。系统控制程序采用二维模糊控制器,输入实际力值与参考力值的偏差和偏差的变化率,经模糊控制算法得到适当的进给速度变化量,从而实现进给速度的控制,控制器的设计此处不予赘述。

3.4 焊接实验及结果分析

选用厚度为6mm的6061-T6铝合金板材作为焊接工件,搅拌工具为高速钢材料,在立式VM1360立式铣床上开展无下压力控制和有下压力控制对比的焊接实验,根据主轴前端式力传感器监测焊接过程中的下压力,选取的工艺参数数值,如表2所示。

表2 FSW工艺参数Tab.2 Process Parameters of FSW

在搅拌针插入的过程中,下压力急剧上升到一个极大值,当轴肩插入的时候,下压力进一步升高达到极大值。在下压过程结束时,搅拌头将停留1s后才开始进给,下压力迅速减小。而在进给开始时,下压力值再次上升,从焊接进给开始后进入主轴下压力控制区域,开始进给速度控制。图5上面部分是由于缺乏下压力控制产生的焊接缺陷,图5下面的焊缝可以看出通过适当地调节进给速度控制主轴下压力,经过控制后得到了更光滑、无毛刺、无孔洞的焊缝质量,说明该控制方式对进给速度的控制能力满足FSW的需求。

图5 无下压力控制的焊接缺陷图和有下压力控制的焊接质量图Fig.5 Weld Flaw without Axial Force Control and Welding Quality Under Axial Force Control

通过实验结果进行分析,图6中下压力曲线与图5中好的焊缝质量对应。根据焊接进给阶段的曲线分析可知,在搅拌头沿着焊缝进给的过程中,随着进给速度逐渐从100mm/min下降到50mm/min,下压力也会降低。当开始进给时,下压力有比较大的波动。工件装夹在刚性平面上,因为搅拌头移动到了一个工件材料温度较低的区域,焊接环境变差,从而产生了力值的变化。当这种情况发生时,通过减小进给速度,这样在搅拌头轴肩和工件接触的局部区域就可以产生足够的热量,从而得到好的焊接质量。从(36~63)s,开启控制程序,焊接过程中下压力值变化相对平稳。当参考力为5000N,系统进入稳态焊接过程时,立即将下压力调整到5000N附近,调整过后无明显振荡。图中两条垂直虚线表示下压力控制的开始和结束时刻,这段时间下压力的平均值为5062N,误差分布区间为[-215,389]N,标准偏差 125.8N。

图6 进给速度修调的主轴下压力控制焊接曲线Fig.6 Welding Curve of the Axial Force Control Via Traverse Speed

4 结论

(1)应用无线传输技术,解决了旋转式主轴电压信号线的连接问题,采用无线供电技术,实现了对测力装置的稳定供电需求,最终实现对下压力的实时监测。(2)采用Labview软件的G语言编程开发的下压力监控软件,具有数据保存、显示、分析、回放和控制等功能,能够对力值数据进行分析和调用。(3)监控系统下压力测量范围为(0~20000)N,电压分辨能力为1mv/3N,测量误差为0.75%。进给速度修调的FSW主轴下压力控制基本稳定,控制精度约为8%。(4)本套系统成本小,使用方便,通用性较高。研究表明,改变进给速度控制主轴下压力的方式为提高搅拌摩擦焊接质量提供了重要的方法和理论依据,具有很好的工程应用价值。