基于OptiStruct的复合材料发动机罩结构轻量化设计

陈 越,张 蕾

1 引言

近年来,节能环保理念的不断深入人心,凭工程师的传统经验对产品结构的设计已逐步被现代优化设计技术所替代。基于现代优化设计的目的在于保持结构性能不变的基础上,对产品结构的力学性能改进或减少材料的使用[1-3]。因此,运用现代优化技术或材料轻量化设计技术在尖端工程结构领域中的研发、设计及改进等具有重要的意义[4]。发动机罩壳作为车身的主要覆盖件之一,是汽车结构的重要组成部分,主要作用是保护发动机舱内零部件地正常运转。然而,发动机罩壳的力学特性对整车具有重要的作用,能直接影响车辆前部的安全性能。因此,在发动机罩结构设计阶段就应充分考虑发动机罩的刚度和模态等综合力学性能[5-7]。对于发动机罩而言,因形状尺寸与整车造型相关联,对其结构性能的改进设计主要在于材料和厚度的改进。文献[8]将原发动机罩的钢板用铝板替换后,以内外板厚为优化变量,以刚度为约束条件,以总质量为目标,与原钢板发动机罩相比,质量降低了32%。

以某公司汽车发动机罩为研究对象,将发动机罩的材料由碳纤维复合材料替代普通碳钢,验证复合材料在结构模型中的轻材质性,复合材料的发动机罩的自由形状优化,使结构改善性能的同时实现结构的轻量化设计。首先,运用HyperMesh对由Catia设计的发动机罩壳进行有限元网格的划分,并基于HyperLaminate进行法线方向的复合材料模型构建。然后,依据以柔度最小化为目标函数,优化前后体积比为约束条件的优化模型,进行自由形状优化设计,使发动机罩实现轻量化设计的同时改善结构的力学性能。该现代优化技术为工程结构轻量化设计、改善结构性能提供了可行的设计方法。

2 发动机罩工况条件分析

发动机罩是汽车中保护发动机及相关系统的关键零部件之一,它受到发动机、复杂路面和车身等的影响而使其所受的工况具有一定的复杂性。对某公司一款车型的前后长为1150mm、前部宽度1400mm和后部宽度1500mm的发动机罩,运用SolidWorks进行几何建模。

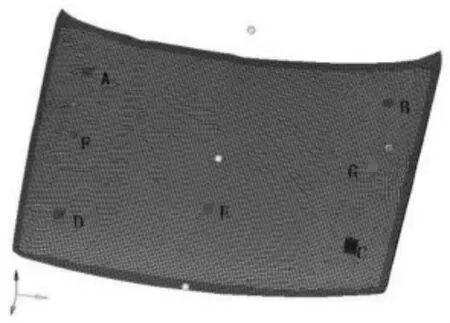

行驶过程中,发动机罩在复杂路况的外界激励载荷使其需具有一定的抗弯曲和扭转能力,因此,对发动机罩的工况条件分析是必须的。对于研究的发动机罩在运动过程中的工况检测和分析,并依据汽车车身设计等文献[9]可得其受多个工况,如表1所示。基于HyperMesh的发动机罩有限元前处理模型,如图1所示。

表1 发动机罩的工况Tab.1 Loadsteps of Engine Cover

图1 发动机罩的工况条件Fig.1 Working Conditions of Engine Cover

3 基于拓扑优化的原发动机罩轻量化设计

3.1 发动机罩拓扑优化模型

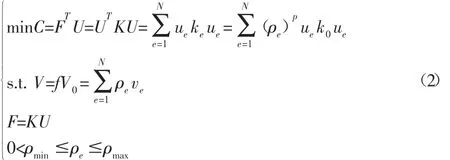

拓扑优化技术是给定一个设计区域,依据优化问题构建相应的数值模型,并通过合理的优化算法求解出该区域内最佳的材料分布形式,该结构与优化前相比具有保持原来力学特性的同时达到材料最省。分析发动机罩的真实工况并基于固体各向同性材料惩罚法(SIMP),以材料单元密度为设计变量,以刚度为优化目标和优化前后体积比为约束条件构建SIMP优化模型。SIMP优化模型通过假想人为地引入可变性的单元相对密度:

式中,Ee—材料第e个单元的弹性模量;E0—材料的初始弹性模量;ρe—第e个单元的相对密度;ρmin—单元材料最小密度值,常取ρmin=0.001;p—优化问题的密度惩罚因子,依据文献对拓扑优化问题的推导中,常取p=3。

该式是关于材料弹性模量与单元相对密度所构建的一种显式非线性关系。通过引入惩罚因子p对单元相对密度值进行“惩罚”,在优化迭代过程中使单元中间密度二值化。此外,材料的弹性模量对中间密度的单元影响较小,在优化过程中可忽略不计。

式中:函数C—结构的柔度;F—结构外部所受的载荷;U—结构的整体位移矩阵;K—结构的整体刚度矩阵;ue—第e个单元的位移,e=1,2,…,N—离散单元个数;V—优化后结构的体积;f—优化前后的结构体积分数;V0—结构的初始体积;ρmin—单元最小密度,为了避免整体刚度矩阵发生奇异,常取ρmin=0.001。

3.2 发动机罩优化结果

采用普通碳钢作为材料,以发动机罩刚度最大化为优化目标,以优化前后材料体积比为约束条件构建发动机罩的优化模型,基于OptiStruct的优化准则法实现发动机罩结构轻量化设计。发动机罩的材料参数,如表2所示。

表2 发动机罩材料力学参数表Tab.2 Material Mechanical Parameters of Engine Cover

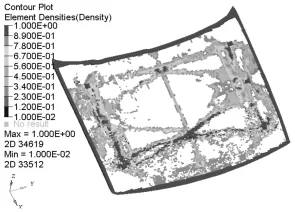

依据第1章对发动机罩的真实工况分析,并基于HyperMesh对其完成有限元前处理,基于第2.1节中所构建的发动机罩的SIMP材料插值优化模型并运用OptiStruct求解。经过17次拓扑优化迭代,可以得到静态拓扑优化后的材料分布图,如图2所示。

图2 普通钢发动机罩拓扑优化结果Fig.2 Optimization Result of Steel Engine Cover

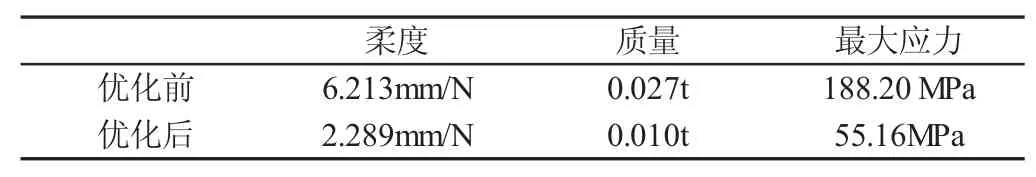

基于拓扑优化的发动机罩最佳结构形式,其优化前后的柔度值和整体质量变化,如表3所示。

表3 拓扑优化前后性能参数值Tab.3 Properties Before and After Optimization

通过对优化结果分析可得:优化后发动机罩的整体质量从0.02654t大大地降到0.010416t,在发动机罩结构设计中大大减少了材料的使用率。柔度从6.213467mm/N大大地降到了2.289054mm/N,这也意味着发动机罩的刚度大大的提高,极大地改善了发动机罩的力学性能。

4 发动机罩复合材料建模

4.1 复合材料力学特性

为了实现发动机罩结构的轻量化设计,改善发动机罩的力学特性,主要运用复合材料替换普通碳钢。复合材料是一种由多种材料组成的单层板并通过不同角度和顺序堆叠而成,因而复合材料属各向异性材料。

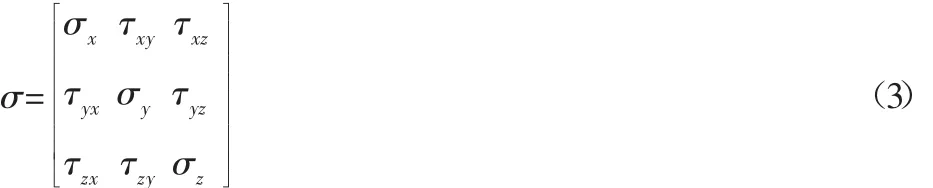

外界载荷的作用下,复合材料的每个单元应力、应变在正交坐标系中可表示为:

式中:σx、σv、σz—正应力;εx、εv、εz—线应变;依据对称性可得剪应力 τxv=τvx、τxz=τzx、τvz=τzv;张量剪应变为 εxv=εvx、εxz=εzx、εvz=εzv。从而,可得复合材料的本构方程为:

式中:C—材料的刚度。

依据单元体在外力作用下的功增量:

式中:d A—单元体在外力作用下所做功的增量;d W—应变势能密度量;i—单元第 i应力,i=1,2,…,6;σi—第 i应力;dεi—第i应变增量。

对式(6)进行顺序和逆序求偏导且依据刚度的对称性可得:

从而可得刚度矩阵C为:

4.2 基于HyperLatminate的罩壳复合材料建模

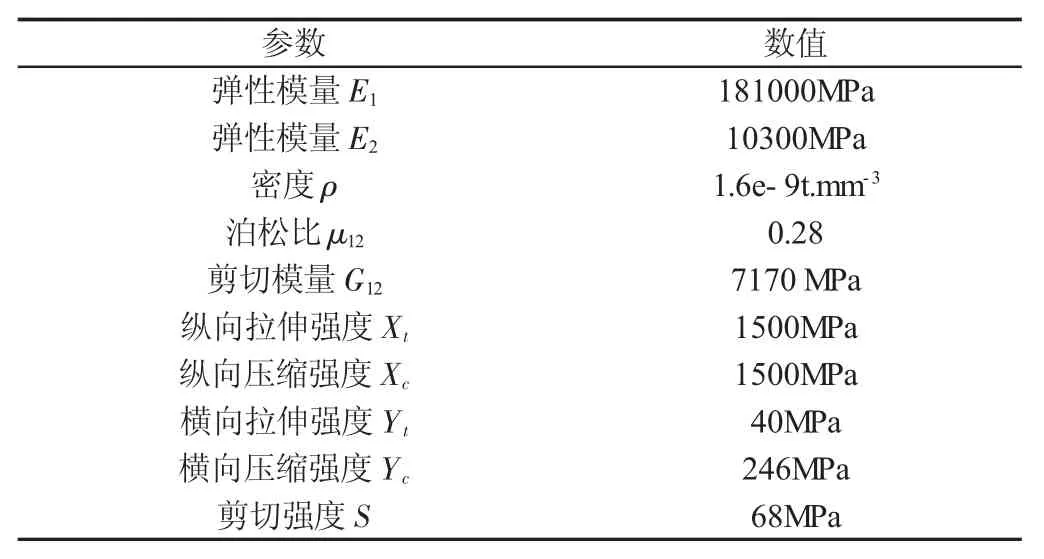

因复合材料具有轻质功能,对发动机罩采用碳纤维,替换了普通碳钢,碳纤维材料属性[10],如表4所示。

表4 碳纤维材料力学参数表Tab.4 Mechanical Parameters of Carbon Fiber

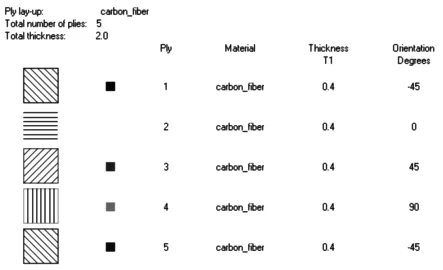

基于HyperLaminate对发动机罩进行碳纤维复合材料的铺层且共为五层,每层的角度分别为 45°、90°、-45°、0°和 45°每层厚度为0.4mm,如图3所示。

图3 碳纤维复合材料每一层铺层属性Fig.3 Property of Carbon Fiber for Each Layer

5 发动机罩自由尺寸优化优化

5.1 发动机罩自由尺寸优化模型

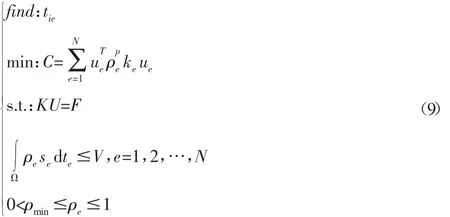

自由尺寸优化是将每个单元的厚度作为优化问题的设计变量,即每一层的厚度ti是0到1区间的值,该优化技术与拓扑优具有原理相似性。综上所述,发动机罩的优化模型为:

式中:te—第i层第e个单元厚度;ue—第e个单元节点位移;ke—第e个单元刚度矩阵;ρe—第e个单元密度;se—第e个单元面积,e=1,2,…,N,i=1,2,…,M;K—结构的总刚度矩阵;U—结构在外载荷作用下产生的整体位移;p—中间密度材料的惩罚因子,取值范围如下:

式中:v0—材料的泊松比。

5.2 发动机罩壳优化结果

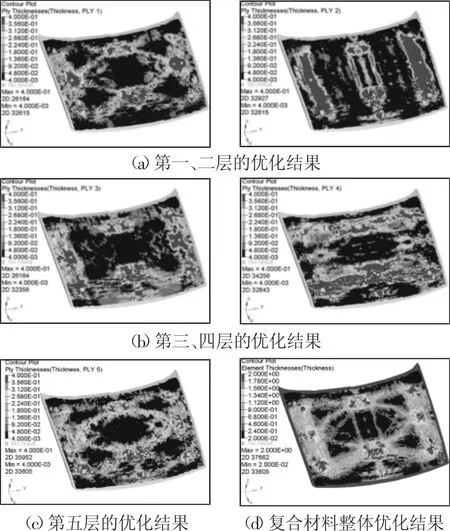

对发动机罩进行碳纤维材料的模型构建,其材料力学属性,如表3所示。依据第1章对发动机罩的真实工况分析并运用HyperMesh对其完成有限元前处理,基于第4.1节中所构建的发动机罩的自由尺寸优化的材料插值模型,运用OptiStruct进行以发动机罩刚度最大化为优化目标,以优化前后材料体积比为约束条件的自由尺寸优化求解。经过49次拓扑优化迭代,可以得到如图 4(a)~图 4(c)所示每一层的自由尺寸优化结果和图 4(d)的叠加后整体的自由尺寸优化结果。

图4 复合材料发动机罩自由尺寸优化结果Fig.4 Free Size Optimization Result of Composite Engine Cover

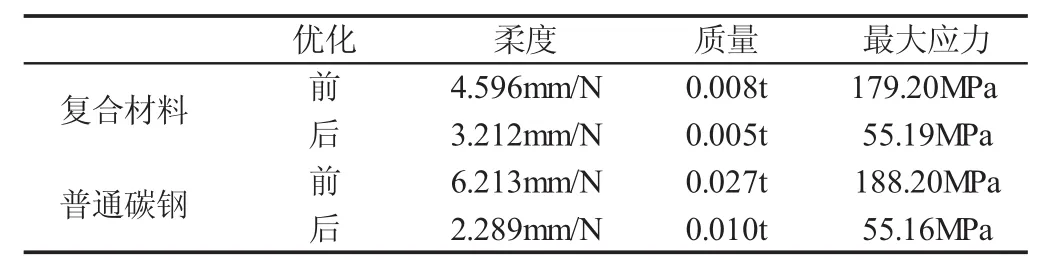

从图4可得,优化前后的柔度值,结构最大应力和整体质量变化情况及普通碳钢发动机罩拓扑优化结果参数,如表5所示。

从表5中的复合材料发动机罩优化前后结果可得:优化后复合材料发动机罩结构的质量从0.0081304t大大地降到0.0048876t,在发动机罩结构设计中大大减少了材料的使用率,且与普通碳钢优化前后的结构质量相比,基于复合材料的发动机罩质量明显较轻,因此,复合材料的使用和自由尺寸优化技术的应用实现了发动机罩结构的轻量化设计。柔度从4.596495mm/N下降到3.211826mm/N,表明发动机罩的刚度大大的提高,极大地改善了发动机罩的力学性能。优化后最大应力大大地下降,也符合表4中复合材料的力学特性。

表5 自由尺寸优化前后柔度值变化Tab.5 Compliance Before and After Free Size Optimization

6 总结

基于复合材料对发动机罩进行模型的构建,并运用自由尺寸优化技术对其进行优化设计和结构性能的改进,实现了发动机罩结构的轻量化设计。通过优化前后的结构质量和性能参数对比可得:复合材料构建的发动机罩质量明显比普通碳钢所构建的要轻,且基于自由尺寸优化的复合材料发动机罩结构性能较优化前的明显较优。该方法为工程结构轻量化设计和性能改善提供了重要的设计方法,益于提升设计的效率,降低研发周期和生产成本。