公路隧道智能检测系统设计与实现

刘 晓

1 引言

裂缝、剥落、渗水等病害对高速公路运营安全构成严重威胁,现有检测方法普遍借助人工或人工仪器在封闭或半封闭道路的前提下完成任务,检测1km的隧道往往要耗时(1~20)天。这种方法工作效率低、个人主观程度大、花费高、危险性大,无法满足快速性、准确性等检测要求,更重要的是人工检测结果无法对病害信息进行管理,无法建立病害数据管理系统[1-2],难以统计和分析病害的长期发展趋势,这也限制了高速公路隧道运营管理向数据化和信息化的跨越。随着交通设施养护管理对快速检测设备需求的不断提高,基于机器视觉的检测方法具有形象直观、速度快、精度高、数据易于保存等优点,被广泛应用于公路路面、铁路隧道等结构物无损检测中[3-5]。但是,与公路路面、铁路隧道相比,公路隧道断面形状复杂、内部光照条件多样化、病害类型众多,检测过程受车流量、路况、行车轨迹及外界多维振动影响较大[6],这也增加了机器视觉在公路隧道智能化检测中的研究难度。

国内外研究机构相继开展了基于机器视觉的公路隧道智能检测技术研究,填补了公路隧道快速检测手段的空白[7]。但由于公路隧道的特殊性,该技术还存在诸如应用范围小、自动化程度低、能耗/造价高等诸多难题亟待解决,致使图像采集质量差、检测速度慢,无法满足隧道快速检测的要求。在充分分析公路隧道检测条件和要求的基础上,开展基于多传感融合的隧道智能检测系统设计方案研究,制定隧道智能检测车设计原则,对视觉传感器、惯性导航系统以及机械装置进行了选型与设计,在此基础上研制了车载试验系统,并在高速公路隧道开展了现场试验。

2 隧道智能检测系统设计原则

(1)检测速度:高速公路具有行车速度快、车流量大等特点,为了不影响交通,检测系统设计时速应在在(60~80)km/h之间。(2)检测精度:隧道衬砌病害主要有裂缝、剥落、渗水等,其中裂缝几何尺寸较小,因此只研究裂缝的检测精度。《公路隧道养护技术规范》及工程检测中通常关注宽度为0.2mm以上的裂缝[8],因此系统采集精度为0.2mm。(3)视觉系统景深:依据《公路隧道设计规范》,设计时速为60km/h和120km/h的高速公路隧道起拱线高度分别为6.74m、7.72m[9],对应的拱部圆弧半径分别为5.14m、6.12m,检测系统在同一位置处拍摄距离相差1m左右。同时,受驾驶员主观意识、周围车流量影响,车辆行驶过程中沿车道横向偏移量为±0.5m。因此,为了保证视觉系统处于最佳工作位置,相机景深最小为1m。

3 视觉系统系统设计

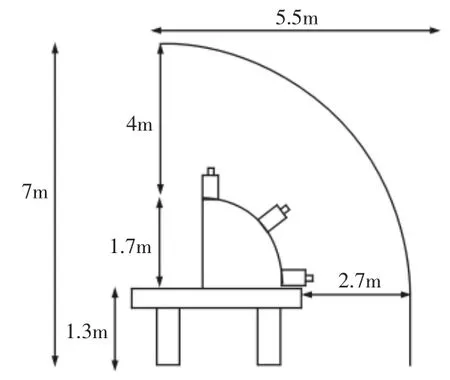

在《公路隧道设计规范》中高速公路和一级公路设计速度分别有 60km/h、80km/h、100km/h 和 120km/h 四种级别[9],对应不同的建筑限界横断面。设定起拱线高度为1.7m,起拱线半径为5.8m,则拍摄半幅隧道画面的总视场为:S=π×d×+h=10.8m(1)式中:h—起拱线高度;d—起拱线半径。

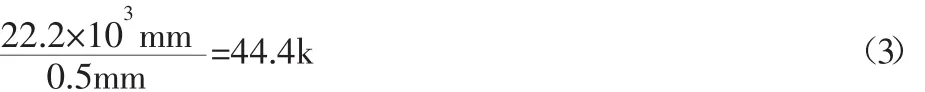

考虑到硬件检测精度为0.2mm时,需要非常复杂的视觉检测系统,在设定裂缝的硬件检测精度为0.5mm,后期利用亚像素将裂缝识别精度可提高至0.2mm。设定裂缝的硬件检测精度为0.5mm,则拍摄一次需要的像素为

线扫描系统分辨率一般为2k、4k、8k,考虑到单个工控机主板PCI插槽最多为4个,为了保证多台线扫描系统同步采集,因此拟采用的线扫描相机个数不易超过4个。假设车载平台高度为1.3m、车宽2.8m,隧道宽度为11m、高度为7m,装载相机的机械结构高1.7m,右侧相机与检测车边缘平齐。依据双车道隧道的起拱线的高度和圆弧的半径,当视觉系统采集半幅隧道时,相机需要覆盖的直线距离为10.392m,因此当采集精度为0.5mm时,三组8k线阵相机即可满足需求,视觉采集系统示意图,如图1所示。

图1 视觉采集系统示意图Fig.1 The Sketch of Visual Acquisition System

假定隧道智能检测系统行驶速度为80km/h(22.2m/s),当采集精度为0.5mm时,数字相机每秒钟拍摄的次数为:

满足分辨率和行频为8k和44.4k的相机有:DALSA公司生产的PC4-CM-08K050和PC4-CM-08K070,后者像素尺寸7.04μm较前者的5μm大,有更好的感光性,因此选用PC4-CM-08K070相机为隧道智能检测系统的视觉传感器。

4 惯性导航系统设计

4.1 车载编码器

车载编码器安装于车辆轮毂上,在车辆行进过程中时刻与轮毂同轴转动,根据不同车速提供与之适配的脉冲频率触发线阵相机进行拍照。在车辆行进方向上,图像分辨率与编码器分辨率正相关、同时与轮胎直径负相关。为了保证拍摄图像的比例符合实际,车载编码器的分辨率能够与轮胎直径实时对应,因此选择可编程的增量型编码器作为系统车速测量装置,通过调整编码器分辨率,适配不同图像分辨率的需求。

4.2 激光三维扫描仪

激光三维扫描仪用于车辆行驶过程中测量隧道断面尺寸,为后续病害特征几何测量提供依据。由于隧道为曲面,而拍摄图片为平面,这就导致图片中的特征(裂缝等)较实际偏小,这就需要利用隧道的轮廓信息进行修正。同时也可利用隧道轮廓扫描数据使检测结果以更直观的形式显示出来。选定扫描频率50Hz、扫描范围270°、角度分辨率0.25°、单点距离测量误差不大于15mm,数据接口为以太网。

4.3 陀螺仪

陀螺仪可以实时测量三轴方向上的线加速度和姿态角,实时测量车辆行驶过程中六维位姿信息,用于图像处理过程中对由于汽车行进姿态引起的图片变形进行调整。同时结合方向角与激光扫描仪测得的隧道断面轮廓数据,可将隧道的实际三维轮廓描绘出来。

5 机械系统设计

5.1 视觉传感器安装支架

车载试验系统采用丰田汉兰达越野车进行搭建,由于车身承载能力有限,且空间较为紧张。因此,要求机械系统结构紧凑、重量轻巧、安装方便。视觉传感器安装支架整体采用航空材料,最大程度上减轻了设备主体的质量,可方便搭载在车顶行李架上;采用框架式结构,具有强度高,抗震性能好等优点,避免车身振动影响图像采集质量;利用L型结构方便相机光源组件的安装。在此同时,在视觉传感器安装支架底端布置有回转驱动,可实现(0~360)°任意角度旋转,从而方便的采集隧道左、右半幅图像,安装支架结构,如图2所示。

图2 视觉传感器安装支架Fig.2 The Mounting Bracket of Visual Sensor

5.2 编码器固定装置

图3 编码器安装支架Fig.3 The Mounting Bracket of Encoder

编码器是精密仪器,外壳直接连接在车体上,由于路面颠簸等原因使得车载编码器振动,造成测量偏差大,甚至引起设备损坏。针对上述问题,在设计中加入了导向杆、直线轴承等结构,可以有效消除车身振动对编码器的影响,如图3所示。该系统解决了车辆振动导致编码器测量误差大的问题,同时可以避免编码器可能受到的机械冲击,更好的保护编码器。

6 车载试验样机搭建与现场试验

6.1 车载试验样机搭建

根据这里研究内容,购置线扫描相机、激光光源、编码器、陀螺仪、激光三维扫描仪等传感器,测量其实际三维尺寸,根据隧道检测要求及丰田汉兰达车身结构,搭建车载试验系统虚拟样机模型,如图4所示。视觉传感器、陀螺仪、三维扫描仪、发电机以及视觉传感器安装支架通过行李架固定于车顶上,编码器及安装支架固定于左后轮外侧,车载工控机、数据采集卡以及电气控制系统放置于车辆后备箱内,车载试验样机,如图5所示。对于同一条隧道需要分左、右半幅两次进行采集,车辆分别行驶在左、右车道内,车辆行驶过程中编码器实时采集行驶速度,以此触发视觉传感器、陀螺仪、激光三维扫描仪工作,通过采集软件将上述传感器数据存储于车载工控机中,为后续图像处理奠定基础。

图4 虚拟样机模型Fig.4 The Virtual Prototype Model

图5 车载试验样机Fig.5 The Vehicle-Mounted Prototype

6.2 现场试验

车载试验样机在山西省太古高速公路西山隧道开展现场试验,西山隧道采用双向四车道、设计时速120km/h、全长13.6km,是一条具有代表意义的特长隧道。现场测试主要检验图像采集软件采集效果、图片存储质量;验证相机外触发功能的稳定性、编码器里程计数的准确性;检验服务器在外触发条件下采集和保存图片的能力;调整相机参数,使图片效果达到最佳。

图6 隧道衬砌表观图Fig.6 The Surface of Tunnel Lining

试验结果表明,试验样机以80km/h的速度进行数据采集时,采集样机能够稳定的连续获取到隧道表面信息,所有相机参数在各自量程的2/3内能够满足最恶劣工况下的图像采集,图片丢失率为(0.1~0.3)‰;编码器里程计数误差约为0.2%;三套视觉传感器视场重合部分约50cm,能够满足图像拼接的需要。根据车载试验样机工作原理,一组隧道衬砌表观图像需要六组视觉传感器图像拼接而成,长度为50m的隧道的衬砌表观图,如图6所示。

7 结论

提出了一种基于多传感数据融合的隧道智能检测系统解决方案,搭建了车载试验样机,在此基础上在某省太古高速公路西山隧道开展了现场试验,试验结果如下:检测车行驶速度为80km/h,图片丢失率保持在(0.1~0.3)‰;编码器里程计数误差为0.5‰;三套视觉传感器视场重合部分约50cm;系统对隧道表观图像拍摄质量较好,可清晰分辨0.5mm的标志物。搭建的车载试验样机系统可快速、高质量的采集隧道衬砌图像,研究成果为下一步研制隧道智能检测车以及开展图像处理与病害智能识别奠定了基础。