大亚湾核电站电源系统IGBT老化分析

孙奉龙,伍思弘,林 刚

(中广核核电运营有限责任公司,深圳 518124)

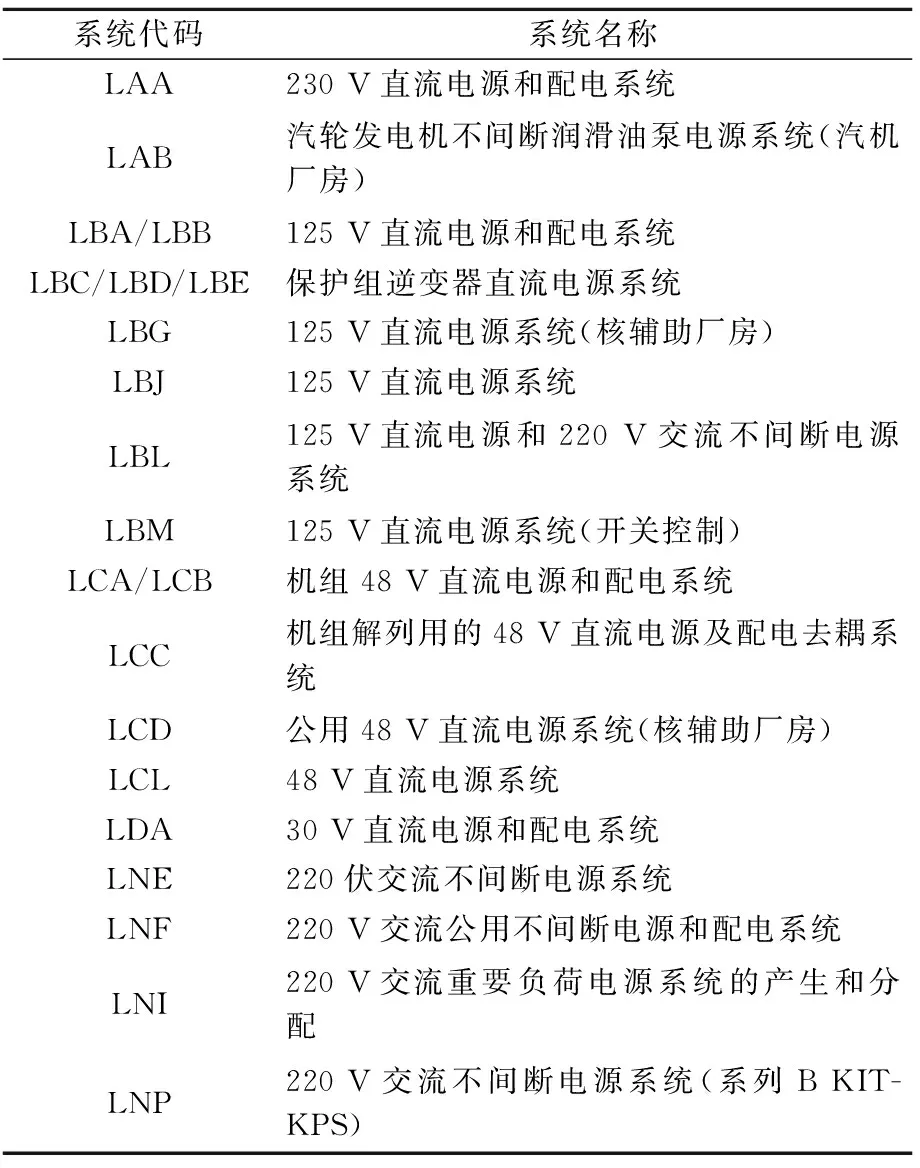

大亚湾核电核岛、常规岛以及外围控制系统中,应用了大量的功率半导体器件,广泛应用于如表1所示的直流及不间断电源系统中,包括LA*/LB*/LC*/LD*/LN*等五个电压等级,100多个系统,总体数量超过1 000个。这些均是电站的控制元件,为DCS提供电源,是电站运行的重要保障。

大亚湾核电站自1994年投入商业运行,岭澳核电站一期自2003年投入商业运行,涉及的电子装备至今均已运行十至二十年。在核电站的日常运行维护和大修过程中,不可避免地涉及对一些服役期较长,接近或超过额定寿命的功率半导体器件进行更换。目前的维保策略是每10年就要进行更换,维修成本高,效率低。为降低运营成本,需要对功率元件的老化情况深入研究,运行元件经过长时间的通流后是否存在老化的问题,剩余寿命还有多少,也为维保策略的更新提供依据。本文对更换下的功率器件与新备件进行老化分析,通过加速寿命试验,评估器件的老化程度及剩余寿命。

1 老化试验方案介绍

为了分析系统主要功率器件的老化退化特征,评估器件的剩余寿命,为制定器件维修策略提供依据,本文采用基于失效机理的加速试验评估方法制定技术路线见图1。

图1 技术路线图

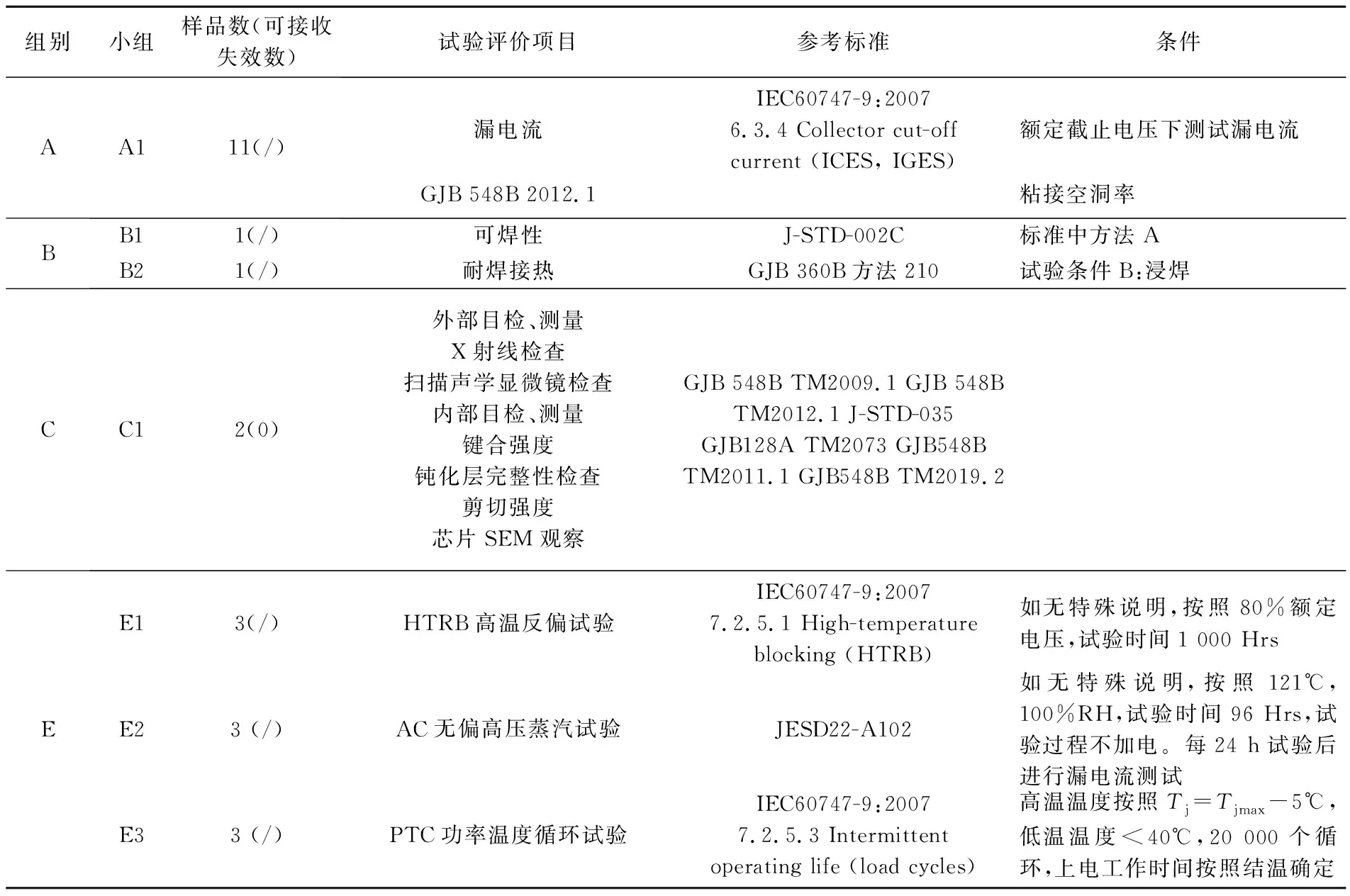

针对大亚湾核电站,参照《半导体分立器件试验方法》(GJB 128A—1997)、《微电子器件试验方法和程序》(GJB 54B—2005)和《用于半导体器件的失效机理与模型》(JEEP122G—2011),介绍电源系统IGBT试验评价项目如下[1-2](见表2)。

表1 电源系统

质量一致性:样品编号为A组,包括A1、A2、A3子分组;

工艺适应性:样品编号为B组,包括B1、B2子分组;

结构分析:样品编号为C组,包括C1、C2子分组;

热性能分析:样品编号为D组,包括D1子分组;

耐久性试验:样品编号为E组,包括E1、E2、E3子分组。

以此为依据,针对大亚湾电源系统IGBT进行剩余寿命评估。

2 样品选取及失效机理分析

2.1 样品选取

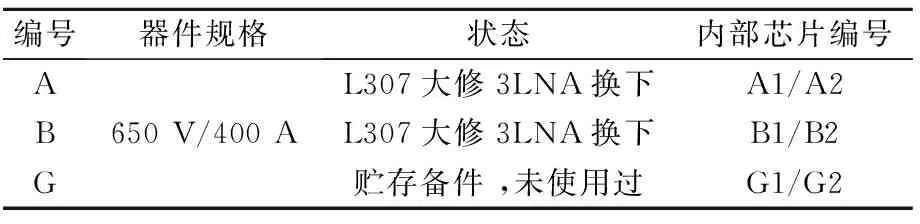

样品A和B选取自岭澳二期L3LNA系统L307大修更换下来的两只Front runner生产的IGBT封装件(型号MBI400U2B-060),样品G为库存新备件,旧件从安装调试运行至今,已在现场稳定运行十余年,具体选取件及状态见表3。

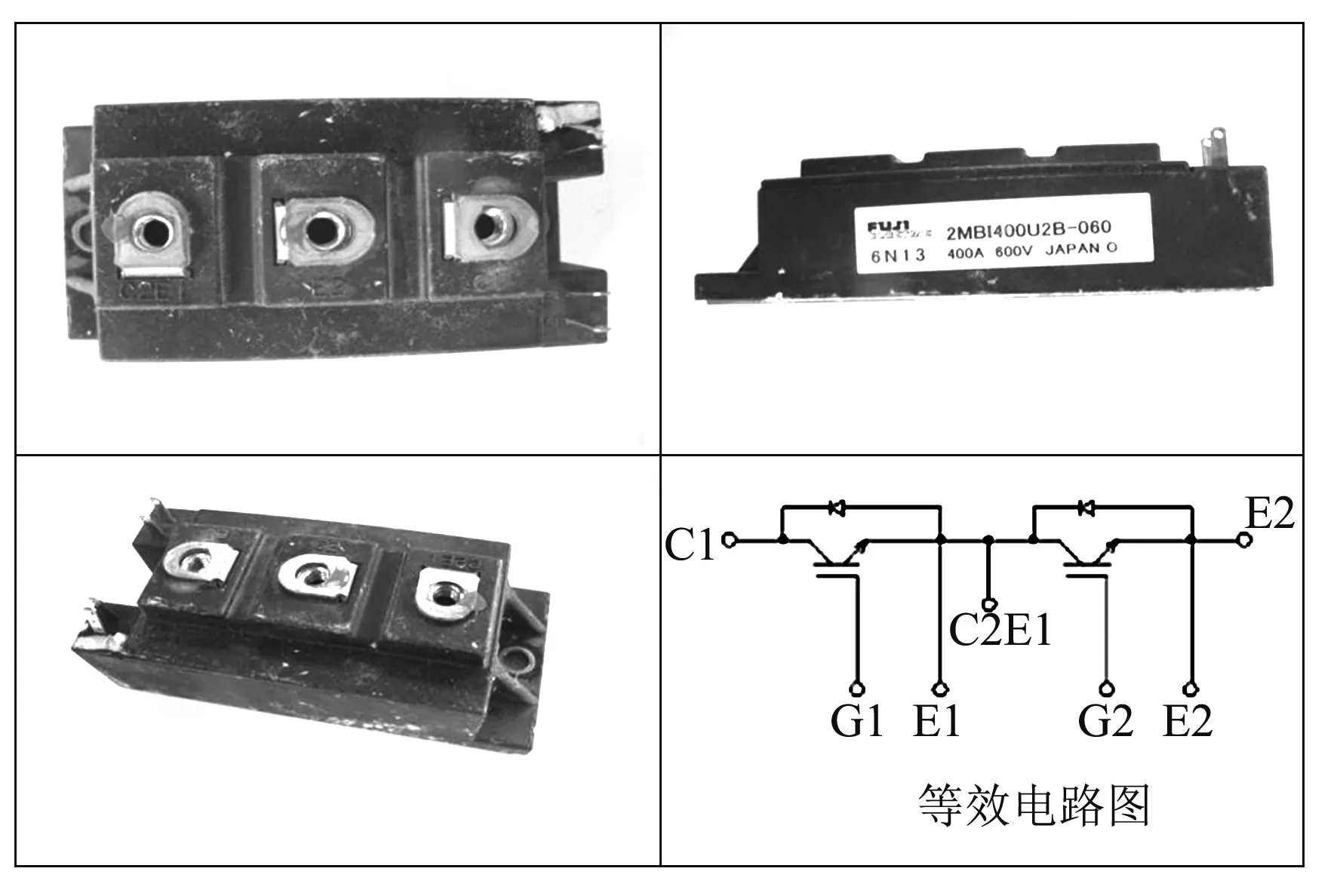

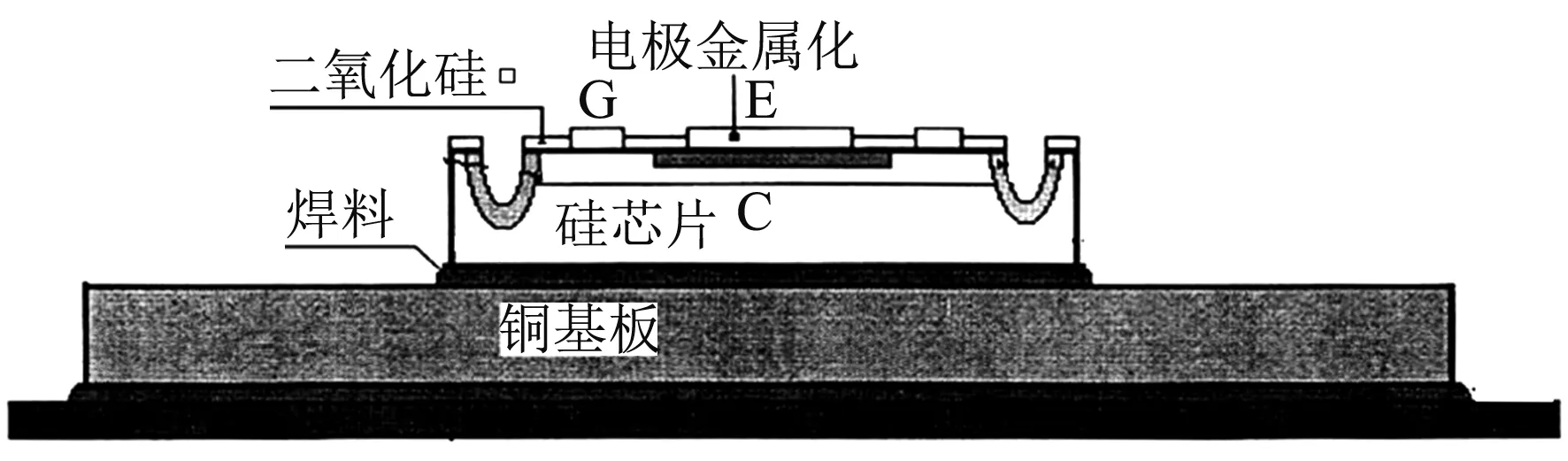

2.2 样品外观及等效电路图

样品正面和侧面为塑料外壳,底面为金属热沉,样品外表面沾有白色胶体,侧面标识可见,外观未见明显损伤形貌,等效电路图及实物结构图见图2、图3。

图2 等效电路图

图3 实物结构图

2.3 主要失效机理

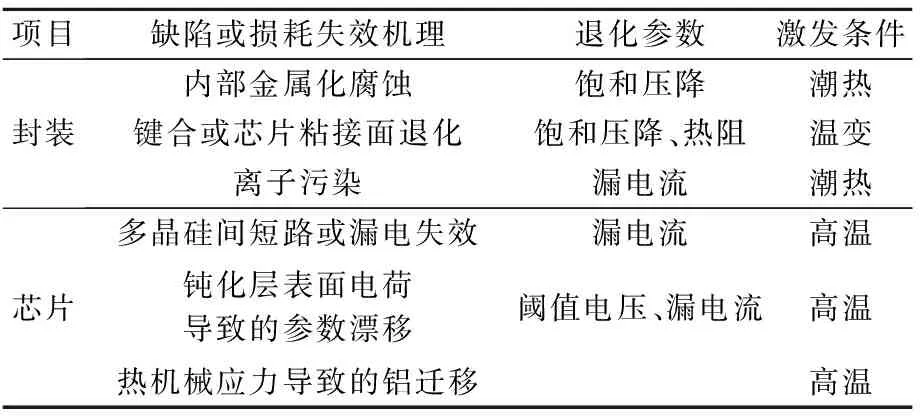

针对IGBT的主要失效机理分析,从封装和芯片两个方面进行[3](见表4)。

对元件主要部分的失效原理分析及外部激发条件可以看出,对产品封装的考验可以通过温变(温冲)试验及潮热环境来检验,对芯片的研究可以通过高温加速模型进行检验。

3 IGBT剩余寿命评估

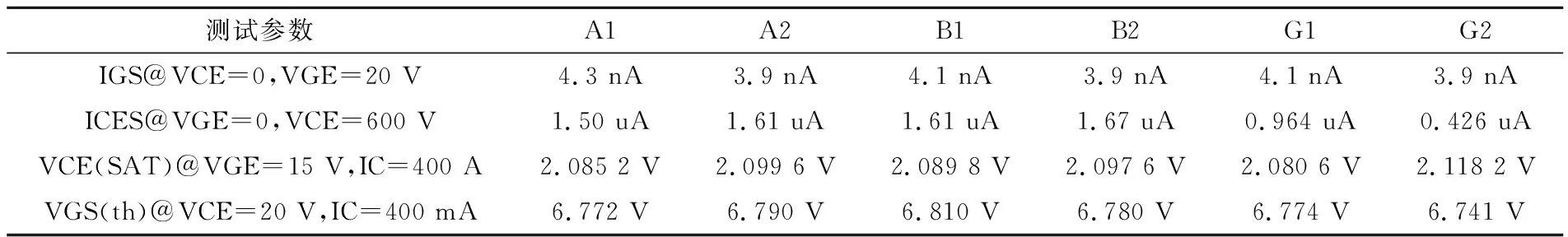

首先,对3个部件共6个样品的关键参数进行测试,具体数据见表5,作为初始值。

表2 试验评价项目总表

表3 样品清单

表4 主要失效机理

从初始的关键参数测量可以看出,现场运行了10年的器件与新备件相比关键参数无太多差别,也说明了器件状态良好,在应用过程中不存在较大的老化现象。

3.1 温冲试验

通过温度冲击来暴露或加速激发样品内部不同材料界面间的退化,如键合界面等,同时激发早期封装缺陷。选择B和G两种样品进行试验,其中B为现场已应用十年样品,G为新备件样品。

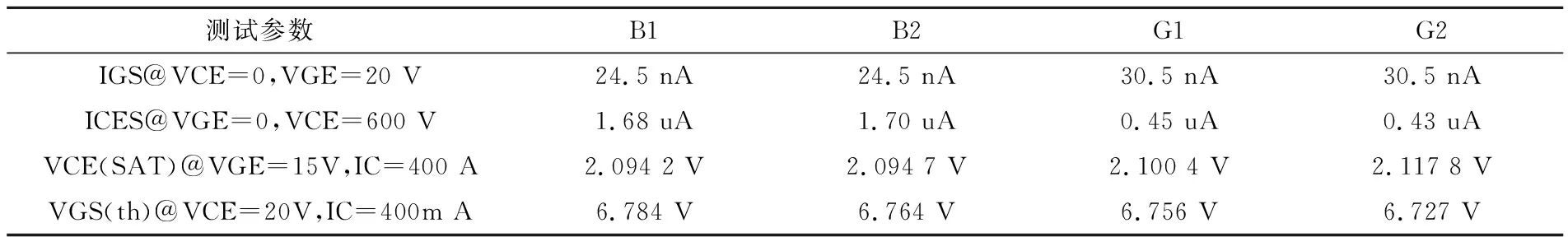

试验条件:不加电放入温度冲击试验箱,试验条件为存储温度的极值,最高温度125℃停留15 min,最低温度-40℃停留15 min,中间温度变换小于1 min,共进行1 000次循环,在完成1 000次温冲循环后,再次测量其关键参数见表6。

根据试验后与试验前关键参数的对比可以得出,所有参数未见明显退化。

由此可得温冲试验老化分析结果:①温冲试验后,样品关键参数及其特性曲线无退化;②样品B与G未见老化退化现象。

3.2 加速寿命试验

加速寿命试验(Accelerated Life Test,简称ALT)被用于确定寿命长短,是基于在比产品“正常”工作条件严酷很多的条件下获得的试验数据,估计产品在“正常”工作条件下的寿命。在此情况下,通常需要确知失效机理,并能够根据这个失效机理建立一个具有一定准确度的模型。

3.2.1加速寿命试验模型

针对加速寿命失效机理进行研究,主要从以下三方面考虑:(1)多晶硅间短路或漏电失效,退化参数为漏电流,激发应力为高温;(2)钝化层表面电荷导致的参数漂移,退化参数为阈值电压、漏电流,激发应力为高温;(3)热机械应力导致的铝迁移,激发应力为高温。这三种失效机理均与温度直接相关,采用高温试验作为加速寿命试验,采用两种高温反偏与高温贮存试验进行检验。

表5 关键参数测试结果

表6 关键参数测试结果2

加速寿命试验模型:本次加速寿命试验采用Arrhenius加速模型,Arrhenius加速模型表述为

(1)

式中TTF——故障前工作时间,也可以是其他对寿命的度量;A0——常数,通过对元器件的试验确定;E——自然对数的底;Ea——激活能(电子伏,能量的一个度量),每种失效机理,激活能都是不同的;K: Bolzman——常数,8.62×10-5eV/K;T——温度,K。

将Arrhenius加速模型改写为加速系数AF形式

AF=eEa/k(1/Tlow-1/Thigh)

(2)

式中Tlow——工作结温,Thigh——试验温度。

结温计算以样品A和B的现场实际工作情况进行计算,空调环境为室温25℃,样品工作频率是5 kHz,长时间处于通电状态,电流为17.6 A,工作时的壳温稳定为33℃。

样品芯片结温计算公式为Tj=Tc+Rthj-c×Ptot=Tj=Tc+Rthj-c×Vce×Ic

Ptot=Vce×Ic

(3)

式中Tc为——壳温,33℃;Rthj-c——结壳热阻,≤0.10℃/W;Ptot——器件总功耗;Vce——器件时集电极—发射极间压降,≤2.5V;Ic——器件工作时直流电流17.6 A。

因此,Tj≤33℃+2.5 V*17.6 A*0.1℃/W=37.4℃,保守计算,选择Tlow为40℃。

3.2.2加速寿命试验条件

参照JEP122G,对于不同失效机理决定的产品寿命计算需选取不同激活能。

(1)多晶硅间短路或漏电失效的激活能为0.70 eV;

(2)玻璃钝化层表面电荷引起样品失效的激活能为1.13 eV;

(3)由热机械应力导致的铝迁移的激活能为0.60 eV。

表7 试验条件参数表

根据计算结果,选取最保守试验时间:1 000 h,高温温度:125℃,模拟超过十年的预期寿命。

3.2.3加速寿命试验—高温反偏试验

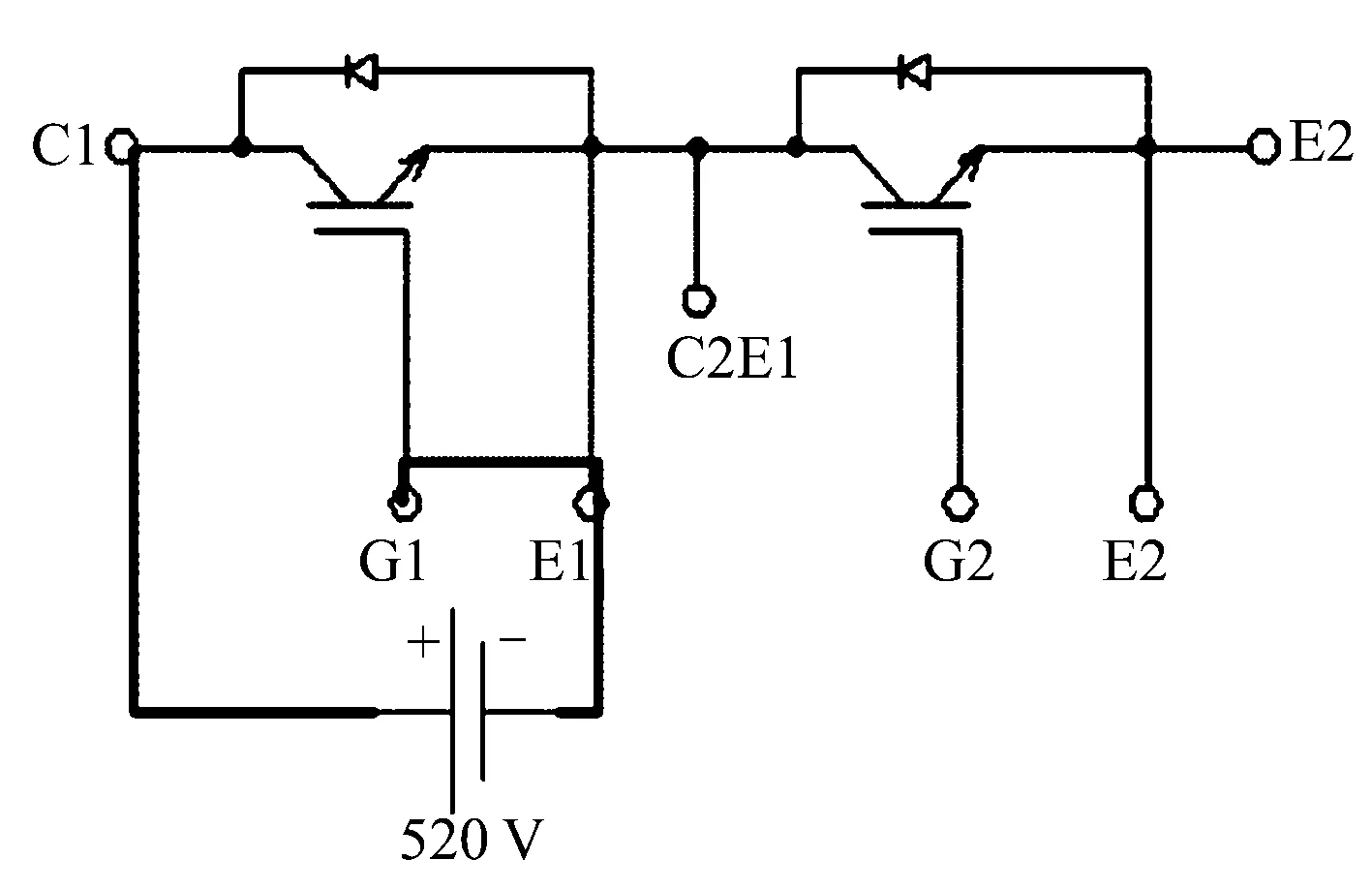

将A1样品(A样品中的1号芯片)的G、E极短接,C、E极之间加520 V的直流偏置(80%击穿电压),并放入125℃的高温箱中进行1 000 h的试验,在168 h,336 h,504 h,1 000 h时进行测试,测试原理图见图4。

图4 测试原理图

测试结果见表8。

与元件的初始关键参数相比变化很小,元件的关键参数合格,证明无老化退化现象。

3.2.4加速寿命试验-高温贮存试验

将A2样品(A样品的2号芯片)放入125℃的高温箱中进行1 000 h的试验,在168 h,336 h,504 h,1 000 h时进行测试,测试原理图同高温反偏试验,结果见表9。

与元件的初始关键参数相比变化很小,元件的关键参数合格,证明无老化退化现象。

加速寿命试验后内部样貌检查:3只样品内部塑料完整,金属连线完整,A样品经历了长期高温试验,包裹芯片的胶体已泛黄,B、G样品内部胶体颜色透明,未见明显异常。已经在现场运行超过十年的样品A和B,与新备件G相比,无明显退化现象;样品A叠加预期超过十年的加速寿命试验后,包裹芯片的胶体泛黄是由于经历了长期高温试验,但电气各项参数仍然没有明显退化现象。

在岭澳二期现场L3LNA系统已运行超过10年的IGBT,更换下来叠加进行了超过10年的老化加速试验,仍然未见明显退化失效现象。根据试验结果可以得出:IGBT的有效使用寿命超过20年;其他现场已运行超过十年的可控硅、二极管等同类型功率半导体器件,经检查测试,同样未见老化退化特征。

4 结语

根据已进行的加速老化试验可以得出,IGBT的有效使用寿命超过20年,其他线程运行超过10年的设备也未见老化退化特征等结论。本工作提供的试验及分析办法,能够有效地解决大亚湾现场电源系统IGBT寿命预估困难的问题,为维保策略提供有效依据。本文总结的解决问题的思路,有益于工程师进行类似器件的老化分析试验,为相同问题的解决提供参考。