面向比能耗的磨削加工建模及工艺参数分析

严 灿 梁 龙 毕仁贵

(吉首大学物理与机电工程学院,湖南湘西416000)

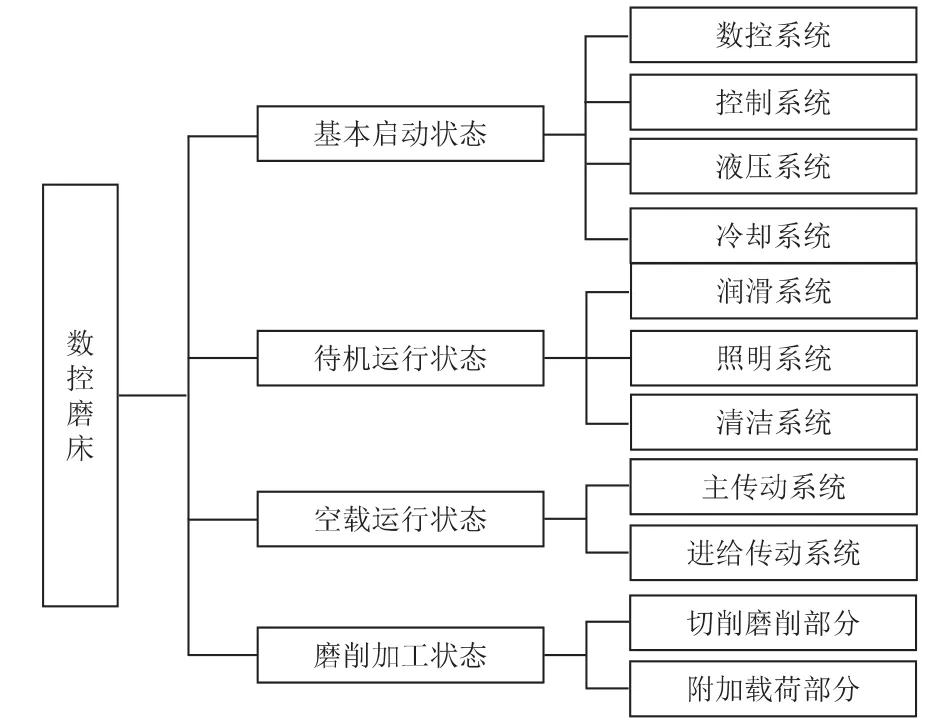

1 数控磨床磨削比能耗模型的建立

为了更加详细地描述数控磨床开机、加工、停止等整个磨削加工不同阶段的功率值,将数控磨床能耗系统简化为如图1所示的四种运行状态及每种状态包含的不同机械系统,将简化的每个系统归纳到数控磨床不同运行状态的功率之中,数控磨床加工时采用各个系统单项顺序启动的方式,由此建立数控磨床能耗模型。

图1 数控磨床各状态组成图

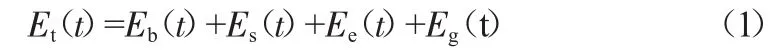

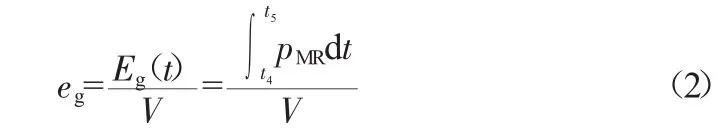

根据上文数控磨床简化的四种运行状态,将数控磨床磨削加工总能耗Et(t)(单位:J)分解为基本启动能耗Eb(t)(单位:J)、待机运行能耗Es(t)(单位:J)、空载运行能耗Ee(t)(单位:J)、磨削加工能耗Eg(t)(单位:J),则数控磨床能耗模型可表示为:

其中,基本启动能耗Eb(t)是数控磨床启动之后维持基本运转所消耗的能量,包括的机械系统有数控、PLC控制、液压、冷却等系统。

待机运行能耗Es(t)是在数控磨床启动平稳之后开启其他辅助系统所消耗的能量,包括的机械系统有润滑、照明、清洁等系统。

空载运行能耗Ee(t)是数控磨床在待机运行状态平稳之后,依次开启主轴电机以及进给驱动电机后所消耗的能量,包括的机械系统有主传动、进给传动等系统。

磨削加工能耗Eg(t)是数控磨床在空载运行状态达到平稳之后,去除被加工工件材料以达到加工精度要求时所消耗的能量,包含有磨床实际用于去除被加工工件材料所消耗的能量与在加工过程中产生的附加载荷损耗。

磨削加工比能耗eg是指数控磨床在磨削加工时去除单位体积被加工工件材料时所消耗的能量。比能耗反映数控磨床的节能程度,其值越小所对应工艺参数应用于数控磨床实际生产中越节能。

由上文分析及定义可建立磨削加工比能耗模型:

2 实验研究与工艺参数分析

2.1 实验设计

本文采用MGK7120×6/F型数控平面磨床加工45号钢,工件尺寸为55 mm×14 mm×20 mm,磨削加工时采用乳化液冷却润滑。设计全面的实验方法,选取砂轮线速度、工件进给速度、磨削深度为实验因子,根据磨床及砂轮技术指标确定因子水平。

2.2 工艺参数对磨削加工比能耗的影响规律分析

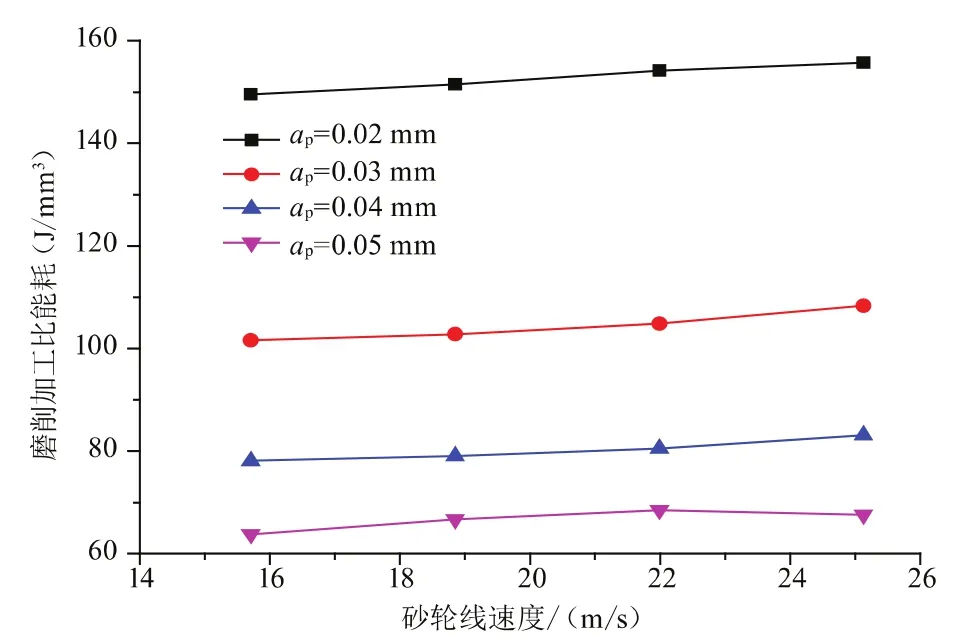

2.2.1 砂轮线速度vs对磨削加工比能耗的影响规律

工件进给速度vw为2 150 mm/min时数控平面磨床加工比能耗随砂轮线速度vs变化的规律如图2所示。由图可知,随着vs的增加,不同磨削深度的加工比能耗都会出现小幅度增大。这是由于当工件进给速度及砂轮磨削深度保持不变,即单位时间内材料去除率为固定值时,随着砂轮线速度vs的增加,单颗磨粒最大切屑厚度减小,又因工件为塑性材料,磨削加工过程中塑性划痕增加,导致磨削比能耗增加。

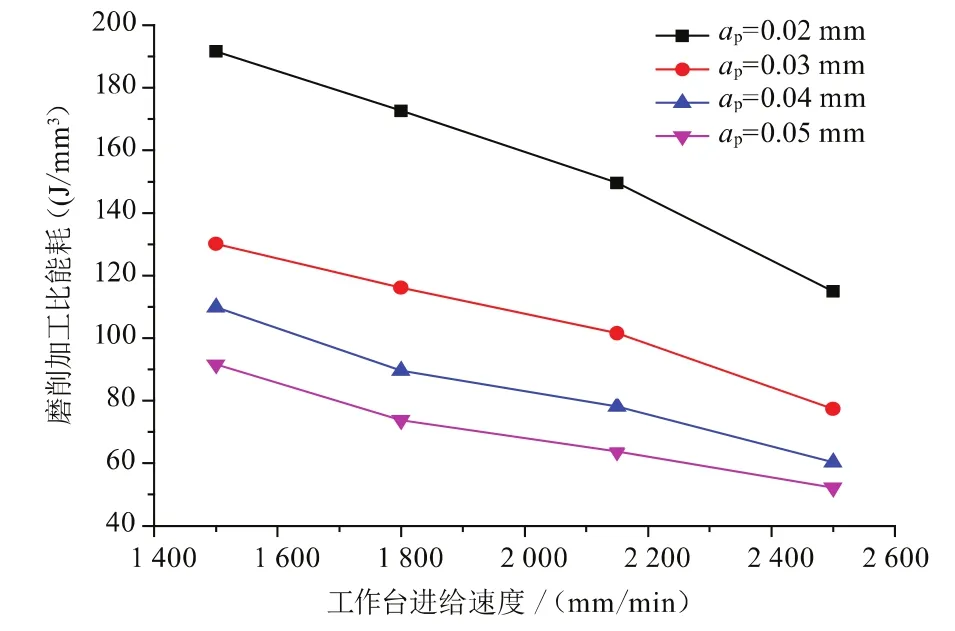

2.2.2 工件进给速度vw对磨削加工比能耗的影响规律

砂轮线速度vs为15.71 m/s时数控平面磨床加工比能耗随工件进给速度vw变化的规律如图3所示。由图可知,随着工件进给速度vw的增加,不同磨削深度的加工比能耗都会出现明显减小的趋势。这是因为工件进给速度vw增大,磨削加工去除材料体积增大,单位时间内材料去除率增大,从而单颗磨粒磨削厚度增加,工件材料更多地以大量级的形式被磨削加工去除,因此可大大降低去除被加工工件材料时所消耗的能量,磨削比能耗降低。

图2 不同砂轮线速度对磨削加工比能耗的影响规律(vw=2 150 mm/min)

图3 工作台进给速度对磨削加工比能耗的影响曲线(vs=15.71 m/s)

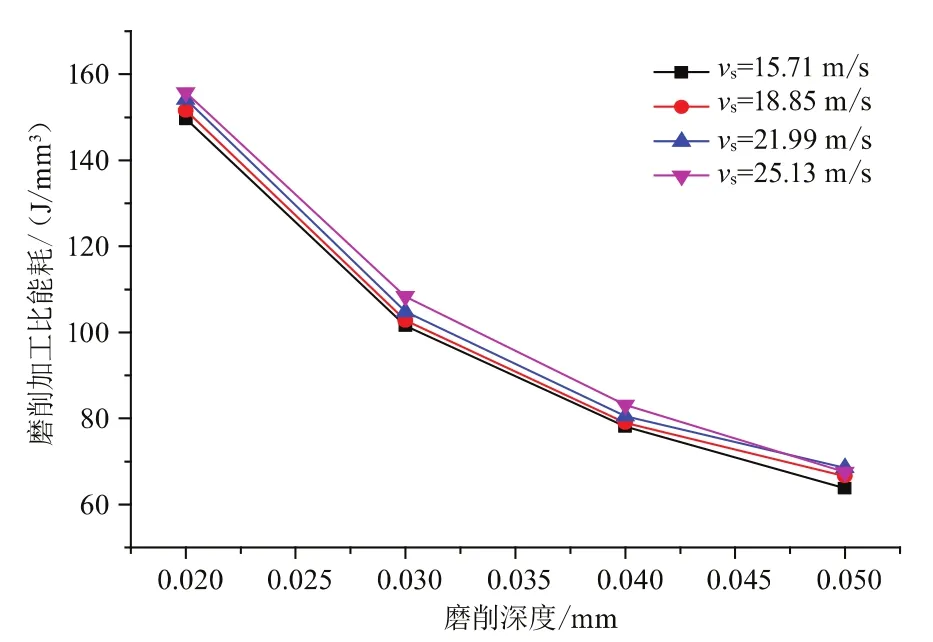

2.2.3 磨削深度ap对磨削加工比能耗的影响规律

工件进给速度vw为2 150 mm/min时数控平面磨床加工比能耗随磨削深度变化的规律如图4所示。由图可知,磨削比能耗随着磨削深度ap的增加而减小。这是因为磨削深度ap增大,磨削加工去除材料体积增大,单位时间内材料去除率增大,从而单颗磨粒最大磨削厚度增加,工件材料塑性划痕较少,大部分以脆性去除的方式被加工或剥落脱离,因此工件材料去除时所需的能量得到很大程度降低,磨削比能耗降低。

图4 磨削深度对磨削加工比能耗的影响曲线(vw=2 150 mm/min)

3 结论

(1)数控磨床加工过程中能量流动与消耗复杂多变,不同的加工状态对应着不同的能量消耗,同一加工状态下不同的磨削参数对应着不同的磨削能耗,从而导致数控磨床磨削比能耗不同,磨床在加工过程中的节能程度不同。本文基于数控磨床能量消耗特性建立了数控磨床能耗模型以及磨削比能耗模型。

(2)数控磨床磨削比能耗与砂轮线速度呈正相关关系,而与工件进给速度及磨削深度呈显著的负相关关系。生产实际中,可通过改变工件进给速度或磨削深度来降低机床比能耗,以实现实际加工中的低耗生产。