基于CAN总线的工程车辆维修模拟训练系统开发

韩思成

(中国药科大学理学院, 江苏 南京 210007)

引言

某型工程车主要用于构筑急造军路和技术兵器掩体,挖掘堑壕、反坦克壕,抢修道路等,也可用于工程建设及抢险救灾等工作。该装备是典型的机、电、液、气一体化装备,技术性能先进,自动化、信息化程度高。但由于缺乏形象直观的结构原理教学手段,导致该装备在出现故障时难以进行快速定位、诊断与维修。同时,该装备的使用单位还未能构建有效的培训、修理教学模式,在装备操作维修培训活动中,主要还是通过“以修代训”的方式进行常规的学习和培训[1]。这种维修培训模式存在以下不足:受实际训练场地、气候等因素影响大,训练效率低;该装备技术先进,在训练时对装备的损伤大,影响装备的整体性能和使用寿命;该装备具有复杂的电气液控制系统,使得学员在学习时难度增大;在实际教学中,主要侧重受训学员操作使用的培养,忽视了对整车工作原理、故障排除的学习和考核;传统的教学模式注重理论教学,在理论教学中忽视了实践教学。

针对该装备在维修保障中存在着上述困难,本文提出了基于CAN通信技术、PLC、单片机控制和面向对象的程序设计等技术,开发维修模拟训练系统。该系统能够辅助装备操作与维修保障人员学习多用工程车电控、液压与机械系统的组成结构与工作原理,运用交互式手段进行装备的零部件拆装,了解液压电控系统的故障特点、故障机理、故障排除与修理方法,掌握该装备的操作方法与使用注意事项,并提供考核功能。该系统的开发成功为该设备的维修教学训练提供了一种新的有效手段。

1 维修模拟训练系统硬件设计

1.1 总体方案设计

该系统以PLC为控制核心,整个系统通过CAN总线进行通信。在CAN通信网络上含有四个CAN节点,分别为液压执行机构模拟单元CAN节点、多用工程车操控面板CAN节点、PLC控制模块CAN节点、维修模拟训练软件CAN节点。其中液压执行机构模拟单元执行节点和模拟操纵面板节点构成了系统的操控台,承担用户与系统的交互功能。整个系统的结构与通信网络如图1所示。

图1 系统通信网络示意图

PLC控制模块CAN节点主要用于上电后设置其他节点工作在同一个网络中,整个维修模拟训练系统有两种工作模式,即正常模式和故障模式,PLC在正常工作模式下只是作为整个系统网络的监听节点,实时监听各个CAN节点的数据同步;在故障模式下PLC作为主要控制节点,根据维修模拟训练软件CAN节点设置的故障信息,作为最高优先级的CAN节点将数据发送到其他节点,完成故障模式下的逻辑控制和数据通信。模拟操控节点主要用于采集操控部件输入量,获得各个物理量的值并以CAN数据帧的形式传输到通信网络中,同时也可以接收CAN总线上相关节点输出的信息;液压执行机构模拟单元CAN节点主要用于实时接收维修模拟训练软件CAN节点和PLC控制模块CAN节点发来的控制指令,控制执行电机推动阻尼杆运动,阻尼杆运动的量程表示三维软件中相关油缸伸缩量,同时液压执行机构模拟单元CAN节点的液晶屏可以输出运动场景中所正在操作的油缸名称以及对应的状态(正常状态或者故障状态);维修模拟训练软件CAN节点是维修模拟训练软件演示载体,在三维场景计算机上运行Unity3D开发的系统软件[2]。

1.2 操控台方案设计

维修模拟训练系统操控台开发主要包括操控面板设计、数据采集电路设计和程序开发、模拟执行电路设计和程序开发、PLC程序设计。

考虑整个系统设计要求,选用PLC作为CAN通信的核心控制节点。在工作原理和操作使用模块PLC作为监听功能,同步各个节点的数据通信;在故障排除模块,PLC作为核心控制节点能够接收视景计算机软件设置的故障并进行逻辑的判断,输出控制指令控制执行电机工作。模拟操控面板主要实现实开关量、模拟量的信号采集。经过实际调查分析和系统研究方案要求,本文选取了19个机械开关、8个按钮开关、16个指示灯、2个机械手柄、3个电阻式模拟量旋钮、1个增量式编码器集成到操控面板模拟实装操纵部件输入,完成模拟驾驶、作业操作和电-气-液工作原理学习训练,同时选取4个步进电机和4个阻尼杆模拟实装工作油缸的实际动作,每个电机下边都会有一个液晶显示屏,用来输出相应的油缸状态和油缸工作信息。同时在操控台上集成了工作指示灯、二维原理显示计算机和三维视景计算机。其中指示灯用来显示平台工作状态;二维原理显示计算机主要用于为三维软件使用提供参考,同时显示二维原理图辅助三维软件工作原理、故障排除等模块学习;三维视景计算机主要运行系统软件。

1.3 操控台开发与集成

操控台是模拟训练维修系统的核心组件,主要用于受训人员进行轮式多用工程车驾驶、作业和维修等的模拟训练,以及该装备挖掘动臂油缸、挖掘斗杆油缸等液压执行装置的工作状态等的模拟显示。

操控台主要由硬件系统、驱动软件和CAN通信系统等组成,如图2所示。图2中左侧为通用维修模拟训练平台,该平台是系统的整体集成框架,提供了虚拟维修训练软件的运行计算机和工作原理演示屏,同时也为模拟训练操控台提供了安装槽位和通信接口。

图2 维修模拟训练系统操控台集成原理图

操控台采用了“CAN通信总线+ITM(Interface Transform Module)+PPM(PLC Process Module)”的总体设计思路。ITM是一种接口和控制模块,其核心是ARM芯片与相关电路构成的控制电路,承担CAN总线与各个CAN智能节点之间的数据转换与信息传递,每个CAN智能节点内部均含有相应的ITM单元。PPM即PLC控制模块单元,各个装备维修模拟训练操控模块的识别、各个软件模块的管理与控制等均由PPM完成。CAN通信总线负责通用维修模拟训练平台与维修模拟训练平台的信息交互,承担液压执行机构模拟单元CAN节点、操控面板CAN节点、PLC控制模块CAN节点、维修模拟训练软件CAN节点等的信息集成与交互功能。

2 维修模拟训练系统软件平台开发与集成

2.1 软件整体架构设计

维修模拟训练软件开发主要是基于虚拟现实技术,为受训人员提供一个用于人机交互的良好界面,实现车辆结构组成、工作原理演示、工作装置操作使用、整车零部件分解结合、故障排除与检修、维护保养、系统软件使用帮助的功能。

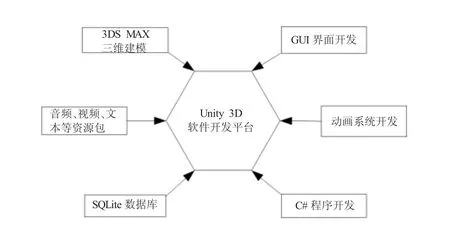

系统软件采用Unity3D引擎作为开发平台[3-4]。为了达到对整个维修模拟训练系统软件功能的要求,需要在Unity3D平台上集成其他相关技术,主要包括3DSMAX、SQLite数据库技术、C#脚本编程等[5]。在3DSMAX进行模型制作、渲染和动画制作,然后将模型导入到Unity3D中,通过Unity3D自带的NGUI资源包开发维修模拟训练系统界面;采用Unity3D强大的灯光、地形、3D设计器和动画状态机制作完成操作使用、故障排除、维护保养等模块虚拟场景建立和动画制作;采用SQLite环境开发工作原理的元件数据库和回路语音数据库;采用C#完成核心程序编写。系统的软件开发流程如下页图3所示。

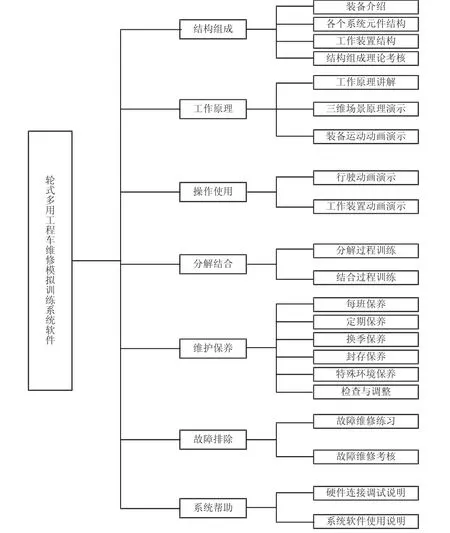

根据需求分析结果,软件包含了结构组成、工作原理、操作使用、分解结合、维护保养、故障排除、系统帮助等7个功能模块,其功能结构框图如下页图4所示。各模块的功能概括如下[6-7]:

1)结构组成学习功能。能对该车辆的主要总成部件进行性能介绍,通过在三维软件中定位总成部件在装备整体模型中的位置,使受训人员掌握各总成部件的功能、结构与组成,同时可以对模型中部件逐层次进行隐藏与再现,便于了解装备内部构造关系。

图3 软件开发流程

图4 软件结构框图

2)工作原理三维动态演示功能。通过在操纵台操纵相应部件,实现装备作业装置动作、液压系统、机械传动系统、电气控制系统的工作原理三维同步显示,使受训人员直观学习装备工作原理。

3)操作使用学习功能。能对各操纵部件按照实际操作原理进行学习,便于掌握各操纵部件的功能及内部工作机制,操作使用模块主要结合模拟实装操纵面板的输入、三维软件中装备实时运动及模拟执行电机的同步动作,来达到逼真的学习效果,提高学员的学习积极性,更好地掌握装备的使用。

4)分解结合学习功能。分解结合功能主要在软件中定义零部件的拆装序列,规定分解结合的使用工具、注意事项,学员主要利用三维场景中的相关工具,按照正确的分解和结合工艺对装备进行虚拟分解结合,以便掌握零部件的构造,对后续的维护保养、故障排除等打下基础。

5)维修保养知识学习功能。通过在三维场景中对装备模型的实时控制,完成场景中相关保养训练,达到各等级保养对应保养科目、保养内容的自主学习。

6)故障排除训练与考核功能。能对三维模型中的装备设置故障,学员根据对轮式多用工程车前期的学习和操作经验,选择实训台中的排除故障模式进行故障排除练习与考核。

7)系统帮助。系统帮助模块主要介绍了整个维修模拟训练系统的连接和调试,以及对整个软件操作的方法和步骤。

2.2 软件平台的实现

软件界面主要实现对车辆结构组成、工作原理、操作使用、分解结合、维护保养、故障排除6个模块的学习,同时开发了系统帮助模块,用于介绍整个软件系统的使用。

2.2.1 结构组成模块

结构组成模块中主要包括装备介绍、液压系统、电控系统、理论考核4个子模块界面,结构组成的主要功能是介绍每个系统部件,理论考核模块主要用于对该部分学习效果的检验。液压系统的结构组成介绍界面图中,在各个部件的介绍中配有语音和文字的辅助介绍,同时三维模型中可以高亮显示。通过查看右上角的“查看详细”按钮可以将该部件的详细资料以PDF的形式展现出来。

2.2.2 工作原理模块

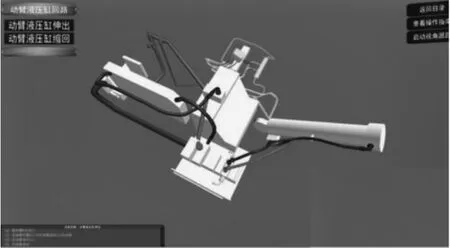

工作原理模块主要包括了各个工作装置的电液、电气控制回路,结合车辆液压和电气工作原理图,将每个回路的元器件在三维模型中进行分类,选择特定工作原理回路中,在语音讲解的辅助下,按照正常的工作流程讲解,在右上角可以点击“启动跟随视角”,进行每一个工作回路所到工作部件的跟随。图5是挖掘动臂工作原理的演示界面,通过该界面可以在理解工作原理的同时,掌握部件所在的位置和整个回路工作流程,为后续故障检修打下基础。

3 结语

图5 工作原理模块界面

本文根据维修模拟训练系统设计需求,采用Unity3D作为整个系统软件平台,通过运用NGUI界面开发、碰撞检测、动画状态机和动力学模拟等技术开发了维修模拟训练系统软件界面,并设计了车辆整车主要部件结构的学习训练模块、电液与电气控制工作原理的学习训练模块;根据维修考核需求和维修实训台面板功能设计完成了装备操作使用、故障排除的训练和考核功能模块设计。本文设计的维修模拟训练系统将有效解决维修训练难以开展的难题。该平台的推广应用可以降低训练成本,提高训练效率,对促进部队维修保障能力的提高具有重要的意义。