煤矿斗链挖掘机配重臂支撑架(柱)的失效研究

任 斌

(阳煤集团有限责任公司三矿机电工区, 山西 阳泉 045000)

引言

极大的自身承重、工作负荷、持续开采的动态随机性以及恶劣的工作条件,为露天采矿机器机制和结构失效的发生提供了“肥沃的土壤”。由于停机时间的原因,降低了露天矿机和系统的工作效率。除此之外,重要结构部件的失效可能导致露天矿机的崩塌。为了防止事故的发生,必须连续地检查装载最多的结构部件及其连接,即必须执行机器结构健康监测以及机构监测。

1 煤矿斗链挖掘机配重臂支撑架(柱)的常见问题

斗链挖掘机(BCE)ERs1000/20在某实例露天矿中使用。在多年开挖期间时,配重吊杆(CWB)支撑桁架的两列凸缘周期性出现裂缝。这些裂缝被焊接修复后再次出现相同的位置,且越来越长,图1所示。

图1 斗链挖掘机(BCE)ERs 1000/20出现的裂缝示意

2 煤矿斗链挖掘机配重臂支撑架(柱)的失效分析

2.1 法兰损坏的测试

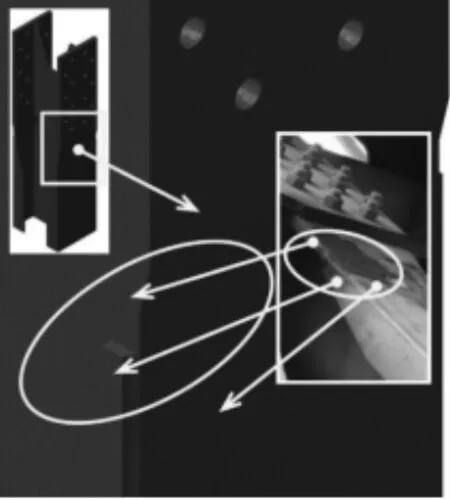

通过肉眼进行裂纹区的视觉检查。基础材料裂缝,焊缝金属,以及在热影响区观察两列凸缘,如图2所示。

图2 肉眼进行裂纹区的视觉检查结果示意图

样品取自左侧法兰的一部分,进行基本的实验研究包括:化学分析、拉伸和冲击测试、宏观硬度(5次测量平均宏观硬度(HB)为165以及金相学测试。

2.2 原始柱头应力状态的数值识别

通过应用线性有限元方法(FEM)来确定结构临界区的应力状态。通过综合所有结构件的三维模型,建立并展示了CWB支撑桁架的三维模型如图3所示。

图3 CWB支撑桁架的三维模型图

临界柱区域的三维模型,图3中的框架细节,显示了由4节点离散化的连续体四面体元素以创建FEM模型(370245个节点,1590103个元素),BCE属于复杂结构,几何构型可变,使得外部分析成为加载非常复杂的结构体。负载具有出色的动态性和随机性,因此计算的负载是完全意义上的假设。根据代码进行载荷分析,并采用轴向力Fa=3 000 kN作为代表性柱载荷[3-4]。

单向应力的最大值是在法兰厚度减小区域和肋骨端部获得的,如下页图4所示,关键区域棒的应力值为345MPa,高于允许值(270MPa)27.8%,并且非常接近通过测试获得的屈服应力值。

2.3 重新设计与优化

为了减少应力集中的不利影响,柱头进行了重新设计,如下页图5所示。从图5可以看出,在原始柱头结构SC1和SC2几乎在相同位置作用(图5-1),而在重新设计的柱头中,它们错位550mm(图5-2)。除此之外,SC1从载荷引入的位置(螺栓连接,转移关节),这在一定程度上减轻了应力集中效应。

图4 CWB支撑桁架的计算模拟图

图5 CWB支撑桁架的结构优化设计

重新设计的柱头离散化是通过与原始相同类型和尺寸的元素完成的列头。

在设计立柱头部修复和重建设计程序时必须在现场实现完整的程序,而不拆除BCE的子结构上层建筑通过提升CWB来确保关键区域的分散。使用安装在顶部的液压千斤顶实现临时支撑的塔架。在建立可以进入子结构的临时脚手架之后有必要安装一种局部亚结构固定的工具。接下来拆除板,以使得能够切割和移除损坏的柱的头部。在重新设计的立柱头部建造后与CWB支撑桁架结构的其余部分连接,对子结构的几何形状和焊接接头进行了控制,并进行了适当的防腐蚀保护。应变仪方法用于在开采条件下实地测量。安装前完成测量点的形成和测量系统初始状态的确定,重新设计的柱子头部处于完全不受负担的状态,准确识别它们的压力。重建后测量是在BCE从修复地点到露天的旅行期间以及在土壤开挖期间完成的[5]。

将最大测量的应力值乘以由此计算的校正因子,我们获得最大应力在BCE旅行期间临界区的价值,显然,在BCE开采期间重新设计的柱头中的最大应力值低于允许的应力值。最后,图4注意到有趣的是,结果指出了BCE期间的最大应力值旅行量大于挖掘过程中的约4.2%。

方案的设计方式要在现场条件下实现,没有拆除任何BCE上层建筑组件。因此执行重建所需的时间是由于BCE停机时间缩短和间接成本大大减少。原位测量结果充分证实了柱头重新设计概念的有效性。除此之外,他们还指出,在BCE旅行期间,考虑下部结构的应力水平高于土壤开挖期间。这个事实指出正确准备BCE旅行路线的重要性[6]。

3 结论

根据材料测试和数值应力识别的结果,在列头临界区对局部应力分布(或多或少)有不利影响,即:法兰厚度减小、肋骨末端影响、受负载影响的横断面。因此,柱头重新设计的关键是尽可能减小应力集中叠加的不利影响。结果指出重新设计的柱头临界区的最大应力值是1.54倍,比原来的柱头高,也低于允许的应力值。最后,所提出的重建效率通过无故障开采来证实,本文实例的BCE大约有8.5×106t煤和1.8×106t的覆盖层,符合全新设计的有效性。