永磁减速传动原理研究分析

杨 伟

(潞安矿业(集团)有限责任公司李村煤矿, 山西 长治 046600)

引言

现有减速器多以齿轮传动、蜗杆传动等纯机械传动为主,普遍存在传动比大时机械效率过低的问题,另外,由于其在传动理论、工艺水平、材料品质方面没有突破,没能从根本上达到传递功率大、传动比大时体积小、质量轻、机械效率高等这些基本要求。永磁传动通过在动力端和负载端之间设置永磁多极磁场和感应绕组,其相对转差使感应绕组产生磁场而实现力矩的传递,同时通过调节感应绕组产生的磁场,实现速度和转矩的变化。永磁传动装置较高的传动效率和友好的结构设计,得到了用户的认可[1]。

1 永磁变速传动装置简介

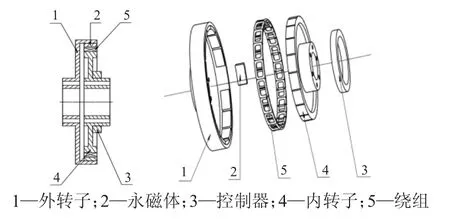

图1所示的是一种径向牵引变速装置,是永磁变速装置的类型之一,包括外转子、永磁体、控制器、内转子和绕组。其中:外转子的一侧设有法兰联接端,用于与负载设备联接,内转子的一侧设有法兰联接端,用于与原动机设备联结,绕组对称固定在内转子上,组成绕组转子放置在外转子内腔,控制器安装在内转子一侧,永磁体固定在外转子的内径端面上,永磁体和绕组在径向有合理的间隙。

将此传动装置安装在原动机和负载之间,原动机和负载端转速不同步使内转子上的绕组与外转子上的永磁体产生相对运动,在绕组中产生感应电流形成磁场,多极永磁体旋转磁场和感应磁场相互作用,实现扭矩的传递,两个磁场的相互牵引方向为径向[2]。

图1 径向牵引变速装置

2 速度控制原理

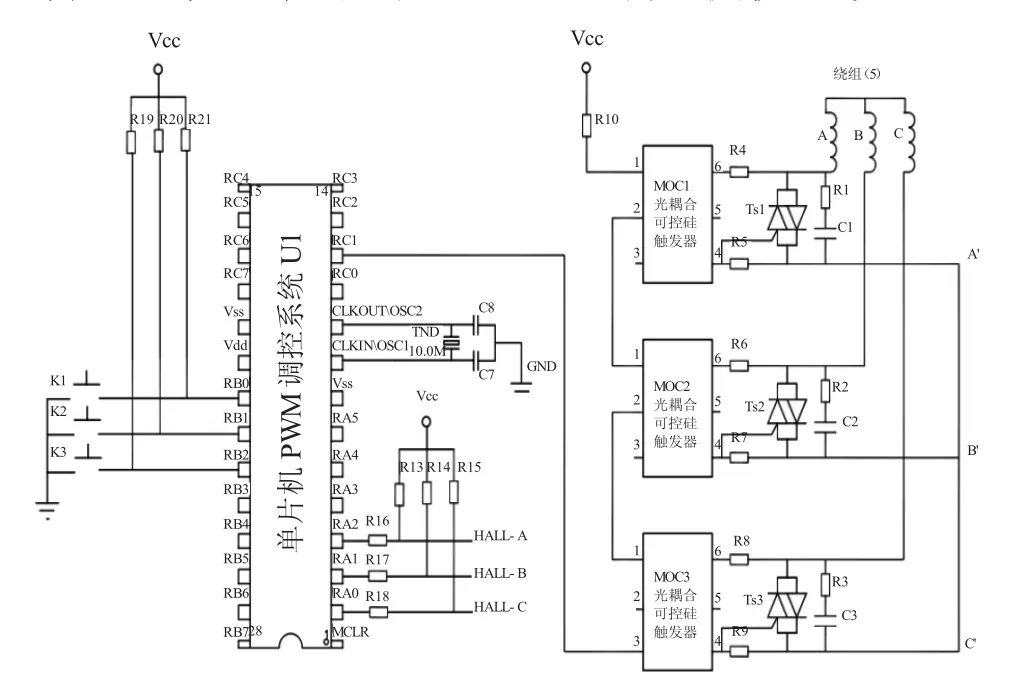

控制器原理电路图见图2。绕组分成A、B、C三相(亦可为多相),在A、B、C三相中分别串接双向可控硅TS1、TS2、TS3,并且三相以星形接法闭合连接;双向可控硅TS1、TS2、TS3由光耦合可控硅控制器MOC1、MOC2、MOC3 控 制 ; 测 速 元 件 HALL-A、HALL-B、HALL-C布置在内转子与永磁体对应的合理位置,用来检测内转子的转速;测速元件HALL-A、HALL-B、HALL-C将信号采集给单片机PWM调控系统,由单片机PWM调控系统按照预设的程序分析处理,并生成控制信号给光耦合可控硅控制器MOC1、MOC2、MOC3,控制双向可控硅TS1、TS2、TS3的导通角;电路中需要的控制电源为电池(亦可由绕组中的感应电经整流调压提供)[3]。

图2 控制器电路图

通过控制绕组回路中的双向可控硅TS1、TS2、TS3导通角,控制绕组中感应电流的大小改变感应磁场大小,实现不同的减速比。具体原理为逐步降低双向可控硅TS1、TS2、TS3的导通角,由于绕组中导通电压降低,绕组中的电流也降低,感应磁场也降低,绕组与永磁体之间需加大转速差,增大感应电动势,使双向可控硅TS1、TS2、TS3在导通角不变的情况下,增大导通电压,提高电流,提高感应磁场来满足拖动负载的扭矩传递;反之,逐步增加双向可控硅TS1、TS2、TS3的导通角,绕组与永磁体之间逐步减小转速差,减小感应电动势保持能拖动负载的扭矩传递;在控制器中测速元件HALL-A、HALL-B、HALL-C对内转子的转速进行实时检测,反馈给单片机PWM调控系统,单片机PWM调控系统对绕组回路中的双向可控硅TS1、TS2、TS3导通角进行实时调整,可以使负载转速稳定在所设定的减速比的速度上。

驱动端转速不变,随着感应端绕组中串接的可控硅导通角的调整,实现了负载端速度的变化。

3 负载端速度与感应磁场变化的关系

假定驱动端的转速不发生改变,多极永磁体的磁场不会发生变化,且永磁磁场与感应磁场的气隙也不改变,所以感应磁场发生变化,永磁体磁场和感应磁场之间的相互作用力就会发生改变,在负载转矩不变的情况下,随着感应磁场降低,负载端的转速下降,感应磁场增大,负载端的转速提高。

4 负载端力矩和驱动端力矩的变化关系

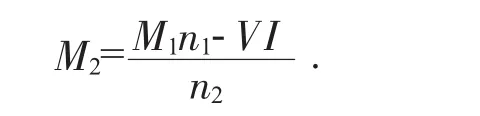

驱动端的功率P1=n1M1,负载端的功率P2=n2M2,耦合功率P3=VI。

式中:n1、n2分别为驱动端和负载端转速,M1、M2分别为驱动端和负载端扭矩,V、I分别为感应绕组导通电压和电流。

耦合功率为永磁旋转磁场与感应绕组之间相对运动产生的感应磁场所需功率的大小。

驱动端和负载端的功率关系如下:

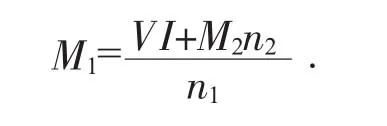

P1=P2+P3(在此不考虑由于产品本身惯量造成的功率损耗),即 n1M1=VI+n2M2。

假定输入端为多极永磁旋转磁场,输入功率为一个恒定值,也就是输入的转速n1和转矩M1不变,而输入端和负载端扭矩的产生是靠永磁旋转磁极与感应绕组的感应磁场之间的剪切力形成的。而要使作用在永磁旋转磁场上的扭矩不变,就要负载端的感应绕组随着负载转速的变化产生的感应磁场不变,所以随着负载量和负载转速的变化,实现负载转矩的变化。产生感应磁场不变,也就是绕组中的电流大小没发生改变。负载感应磁场随着输入端和负载端的转速差的变化所需电流I没变,只有感应磁场的频率发生变化,即感应绕组中电流的频率发生变化,作用在负载端的力矩冲击频率发生改变,产生感应磁场的功率P3不变(此为理想状态,实际上由于绕组的温度变化,阻值发生改变,功率也会发生改变,合理的参数设计可以实现变化不是太大)。实现耦合功率P3不发生改变,可以通过实时调节可控硅导通角,调节导通电压V实现感应绕组中电流I不发生改变。

那么负载端和驱动端扭矩之间的关系为:

由于 n1、M1、V、I不变,那么负载端扭矩 M2就会随着负载端转速n2的变化而变化,负载端转速n2提高,负载端输出扭矩M2降低,负载端转速n2降低,负载端输出扭矩M2增大。在此变速过程中,感应绕组的耦合功率不变,所以只要永磁旋转磁极的永磁体选择合适且感应绕组设计合理、绕制合格,感应绕组也不会过热。也就是只要所允许的驱动端功率不过载,感应绕组就不会过载。

假定负载端所需的转矩M2不变,当负载端的转速n2发生改变,驱动端和负载端的转矩关系为:

由于n1不变为常数,耦合功率VI相对于输入功率P1来说,功率相对较小,也可先设定为常数,那么负载端在所需转矩M2不变的情况下,驱动端的输入转矩M1在输入转速n1不变的情况下随着负载端的转速n2降低,逐步减小,那么驱动端的输入功率P1也就相应减小,符合了力矩电机的原理。

输入功率不变,输出端在输出转速发生改变的情况下,输出端的力矩也相应发生改变,输出端转速降低,转矩提高,输出端转速提高,转矩减小,形成了一个减速传动装置,可以应用在适合的减速传动场合。

5 结论

1)永磁传动装置的功率传递是通过永磁旋转磁场与感应磁场的剪切力传递,转速的变化是通过电控实现的。由于永磁变速传动只有一个无接触啮合环节,机械磨损少,有利于延长使用寿命、降低能耗,其传递效率也高于其他减速装置。

2)永磁传动装置相对于传统的减速机体积大大缩小、质量减轻、噪音减小、拆装更方便。

3)对于重载设备的启动,永磁传动装置可以根据设备需要预先在单片机PWM调控系统程序中设定相关程序,先以低速大转矩启动,而后再增速达到标准转速,创造性地实现了利用减速机对负载的软启动,减少电网冲击,而且也不需为重载设备的启动加大驱动电机的功率。

4)永磁传动装置可以设置功率过载保护(在绕组回路中加装过载保护监测),在超载时断开绕组不产生扭矩传递,保护设备。

5)永磁传动装置啮合面无接触,也就不存在磨损,所以无需润滑、冷却,减少了油脂类的使用,较其他减速装置更环保。

6)这种减速装置需控制的功率只是一个相对较小的耦合功率,非全功率控制,所以使用的电气元件不需要太大功率,且数量少,电路简单,所以维修方便。

7)控制装置可以预设程序自动控制,实现相关的功能,也可以使用滑环外接控制部分或采用无线控制技术,通过安装在减速装置上的内置控制器中的无线接收控制部分进行控制,实现相关功能,能更好地满足与各种自动控制系统的对接。