双金属带锯条闪光对焊过程分析

李远波 ,吴德成 ,刘国跃 ,袁 甜 ,曹 阳

(1.广东工业大学机电工程学院,广东广州510006;2.湖南泰嘉新材料科技股份有限公司,湖南 长沙 410200)

0 前言

双金属带锯条是一种用于金属切割下料的环形带状刀具。在带锯条安装在带锯床之前,需根据要求截成合适的长度,再将裁剪好的带锯条焊接成环状,以便安装在带锯床上使用。国内主流的带锯条焊接方式有氩弧焊和闪光对焊,闪光对焊是大多数带锯条厂家使用的焊接方法[1-2]。目前带锯条闪光对焊主要采用德国IDEAL公司生产的BAS系列闪光对焊机。

据统计,我国在用带锯床有10万台以上,年生产、消耗双金属带锯条超过6 000万m。全球年消耗带锯条1亿m以上。其中焊接总量的1/3是由闪光对焊完成,并且还会继续增加[3-4]。闪光对焊接头质量对工件的切割性能、带锯条使用寿命都有很大影响。而焊接接头的扭转强度、抗拉强度与闪光对焊过程中顶锻力、焊接电流、焊接电压等参数变化密切相关。

1 闪光工艺过程

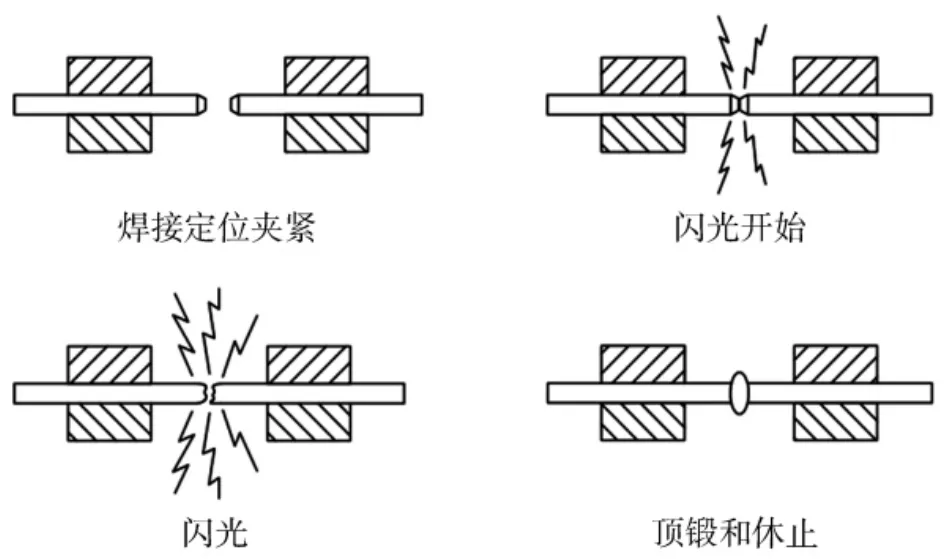

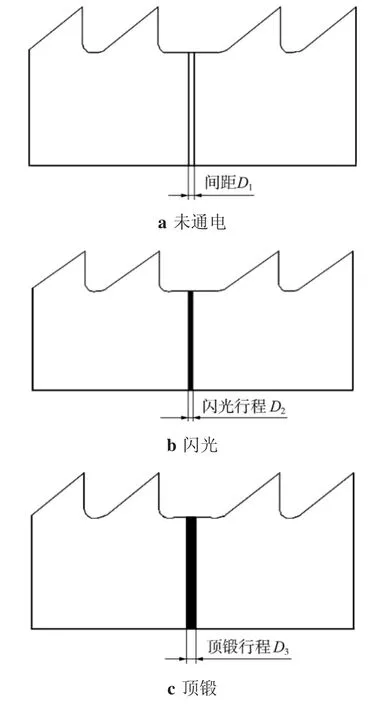

带锯条的闪光对焊工艺过程如图1所示。闪光对焊工艺过程是将带锯条接头焊接在一起,其主要由闪光、顶锻、保持和休止(保压)3个阶段组成。闪光和顶锻阶段是闪光对焊接头的形成过程,保持和休止(保压)是为获得更好的焊缝质量[5]。

图1 闪光工艺过程Fig.1 Flash butt welding process

(1)闪光阶段。该阶段的主要目的是提供工件接触面熔化所需要的热量。为了获得良好的焊接接头,必须保持闪光过程的平稳进行。而为了实现稳定闪光,必须满足动夹具进给速度与焊缝烧蚀速度一致,避免发生因速度过快或过慢而导致断路和短路现象。此外,在焊缝处形成一定厚度、均匀、表面未被氧化或氧化程度较轻的液态金属层也是闪光阶段需达到的目的。接头激烈闪光时所产生的金属蒸汽也起到保护液态金属层的作用,避免其在顶锻前被氧化。

(2)顶锻阶段。闪光阶段结束后需立即进入顶锻阶段,封闭接口以及挤出熔化金属,填平或压平原本凹凸不平的焊接端面。顶锻留量视具体情况而定,直到完成预设的顶锻留量或顶锻力小于材料变形抗力而不足以驱动工件继续送进为止。同时,为了防止氧化且尽可能多地挤除掉熔融金属,要求顶锻速度一定要快。经验证,顶锻速度越快,焊缝质量越好。

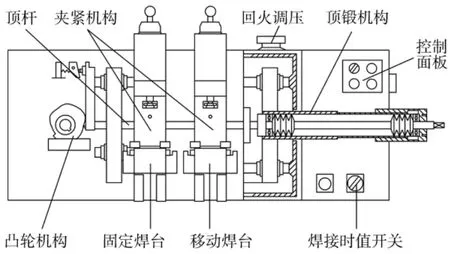

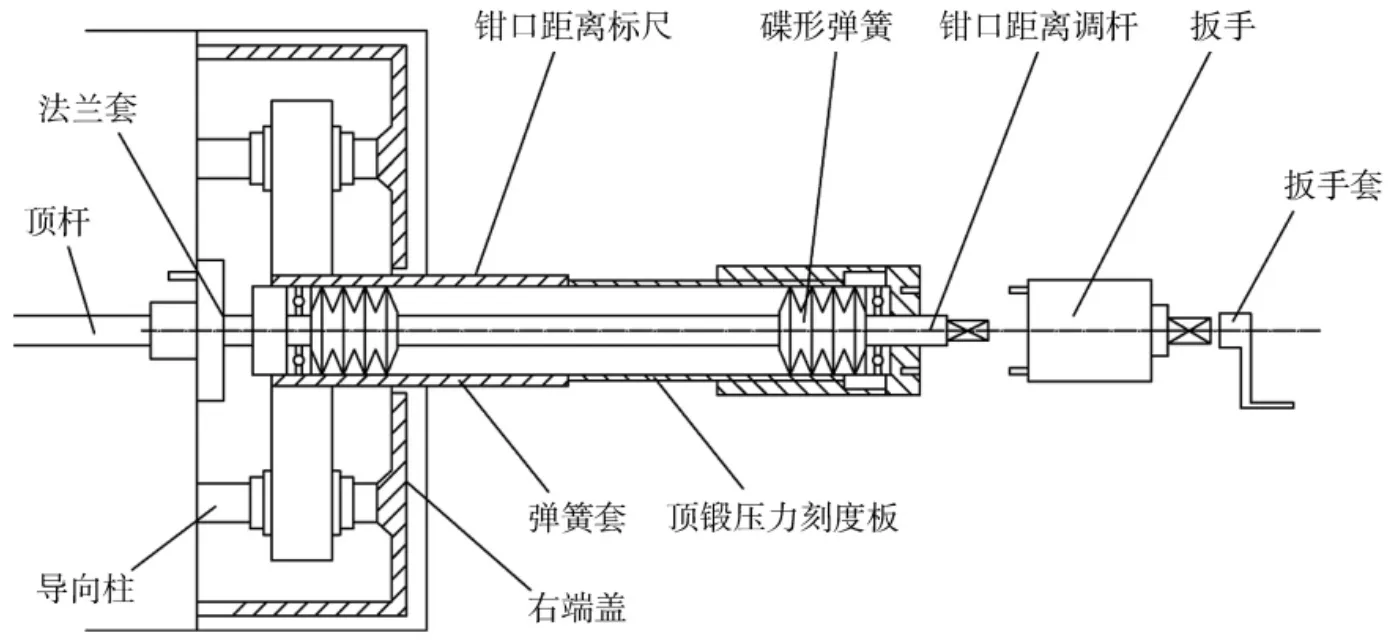

UBN-8型半自动带锯条闪光对焊机可用于高速钢带、硬质合金钢带、不锈钢钢带、木工锯带等类型带锯条的焊接[6]。UBN-8型闪光对焊机采用与IDEAL BAS系列早期型号类似的结构,具体结构如图2所示,主要包括闪光送进机构、顶锻加压机构以及退火控制机构。分别对应焊接过程中的连续闪光、顶锻保压、高温退火3个阶段[6]。

图2 UBN-8机构示意Fig.2 UBN-8 schematic diagram

UBN-8将交流电引入焊接变压器二次侧两端的夹紧机构,并使夹持在两夹紧机构上的锯带两端相接触。焊接时,电流流经工件形成回路并加热端面。由于端面接触点上的电阻和电流密度都很大,触点迅速加热熔化,并产生激烈的火花状飞溅。与此同时闪光末期受顶锻力的作用,适时切断电源,将已熔化的金属从焊接端面挤出,形成焊缝,使工件连接为一体,从而达到焊接目的。

UBN-8型闪光对焊机输入电压为三相380 V交流电,频率50 Hz,焊接变压器型号为DG-8 kVA,拥有6个可调档位,每个档位对应不同的二次输出电压,二档对应的输出电压为3.4 V,三档对应的输出电压3.8 V,四档对应的输出电压为4.2 V。本研究采用27 mm×0.9 mm的标准带锯,三档或四挡电压进行焊接试验,额定负载持续率为18%,最大顶锻力为2.5 kN。

2 对焊运动过程

2.1 电极运动过程

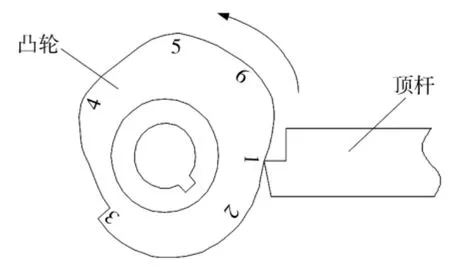

UBN-8与IDEAL公司的BAS系列焊机的电极驱动均通过凸轮机构实现,如图3所示。顶杆与移动焊台固定。焊接过程中,顶杆受到弹簧推力压紧在凸轮上,通过转动过程中凸轮半径的变化来适应闪光对焊各个阶段[7]。因此,凸轮的外轮廓曲线决定了焊接过程中电极所处的位置[8]。

将整个凸轮轮廓分为5°~10°不等,记录各节点到凸轮圆心的半径,结果显示:在位置1-2,凸轮半径变化量上下略有波动,总体呈减小趋势;位置2-3,凸轮半径逐渐减小;位置3末端即缺口位置,半径突然变小;位置3→4→5→6,凸轮半径逐渐增大,直到位置6末端才减小至初始位置。通过分析凸轮转动过程中顶杆运动,可以获得移动焊台及工件的运动状态。

图3中的位置1为凸轮初始位置,减速电机通过齿轮组驱动凸轮。减速电机输出转速n1=36 r/min,经过齿轮变速,小齿轮齿数Z1为26,大齿轮齿数Z2为94,凸轮转速计算公式为

图3 UBN-8凸轮工作示意Fig.3 UBN-8 cam working diagram

计算可得n2=9.97r/min=0.166r/s,由转速可算出对应的角速度,通过角速度可计算出各个焊接阶段所用时间。凸轮参数变化过程如表1所示。

表1 凸轮参数变化过程Table 1 Cam parameter change process

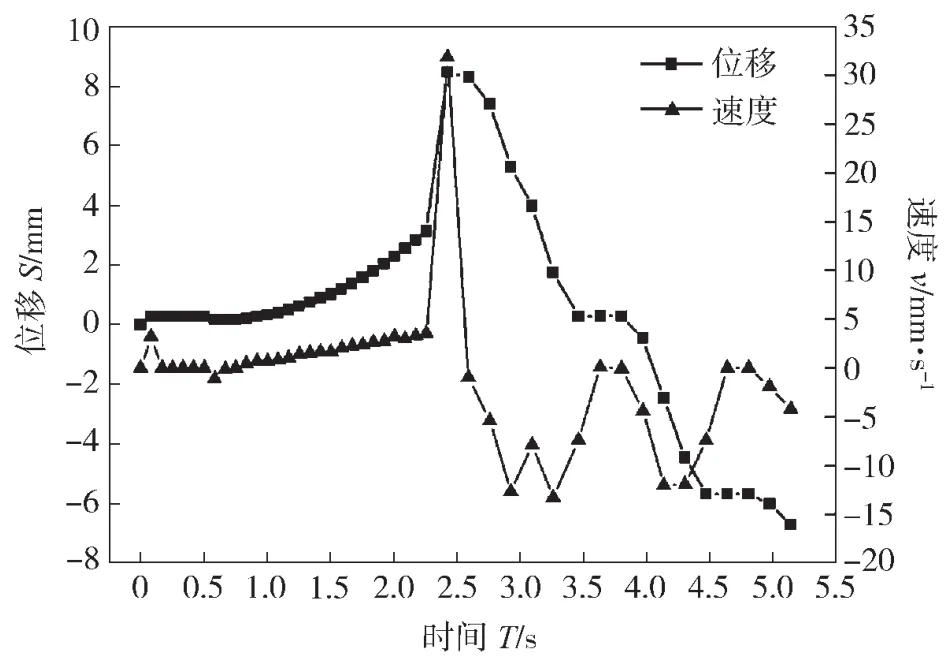

顶杆位移为凸轮半径变化的差值,由表1可知减速电机角速度,并计算出每隔10°或5°凸轮半径变化差值所用时间,根据顶杆所走位移和时间,可计算出平均速度。凸轮从位置1转到位置3时顶杆位移和速度变化曲线如图4所示。

凸轮从位置1到位置2时,为未通电状态,此时锯条被夹持在焊接平台上,由于锯条使用物理方式裁剪,故两个焊接面存在凹凸不平的情况。同时,在装夹过程中,焊接面之间会存在一定的平行度误差。由图4可知,凸轮半径开始会减小0.27 mm,初始速度会增加到3 mm/s,在通电前一时刻,半径会增加0.09 mm,产生一定间隙D1,如图5所示。

图4 顶杆位移-速度变化Fig.4 Displacement velocity variation of top rod

图5 锯条接头距离变化Fig.5 Distance change of saw blade joint

这是因为电极之间产生放电要具备一定的电压和间距[9],锯条回退使得工件电极之间留有一定间隙,以确保能够激发闪光。因此,凸轮从位置1到位置2为焊接准备阶段,耗时0.586 s。

凸轮从位置2转动到位置3为闪光阶段。位置2开始加载电压,此时凸轮半径先增大后减少,该阶段还是为使锯条局部凸点之间达到一定间隙,满足放电条件,形成放电通道的阶段。在闪光的初始阶段,由于局部凸点的存在,电流集中在这些凸点部位,使其被瞬间加热、烧蚀呈现火花四溅的闪光现象。

由图4可知,夹具以近似a=0.2 mm/s2作匀加速运动,带动锯条前行,锯条间隙变小,电流变大,烧蚀金属凸点增加。熔化的金属颗粒爆出后又会增大锯条间隙,电流有所下降,金属烧蚀速度也相应减小。随着夹具速度持续增加,锯条间隙会再次减小,电流也随之增大,金属烧蚀速度又再次增大,从而使得焊接夹具进给速度与金属烧蚀速度达到动态平衡。由此可见,当夹具进给速度与焊缝烧蚀速度一致时,会形成连续闪光,不断喷出熔化金属颗粒。临近位置3时,闪光程度愈加剧烈,这是因为焊接端面累积了之前释放的热量,在此基础上继续增加焊接能量,使接头闪光更加剧烈。期间位移增加2.9 mm(D2),如图5所示,阶段耗时 1.674 s。

2.2 顶锻过程

顶锻机构在闪光阶段末期瞬间施加压力,将焊接过程中产生的熔融液态金属及其氧化物挤出焊缝,形成牢固的焊接接头。顶锻机构如图6所示。

图6 UBN-8顶锻机构Fig.6 UBN-8 forging mechanism

凸轮转到位置3处时为顶锻阶段,此处凸轮有一凹陷处。在此位移期间内获得加速度计算公式为

式中 S为凹陷位移长度5.33 mm;v0为上个时刻的速度3.584 2 mm/s;t为突变时间,通过高速摄影仪测得突变时间为10 ms。

经计算可得加速度a=105.883 m/s2,故顶锻过程中顶杆获得了大约10个g(9.8 m/s2)的加速度,远大于一般直线执行机构提供的加速度(滚珠丝杆传动的最大加速度只有0.1~0.5个g),且凸轮成本较低。由上述计算结果可得顶杆在凸轮位置3凹陷处未接触凸轮末尾时的速度公式为

式中 v0为上个时刻的速度;a为凸轮凹陷处加速度;t为突变时间。

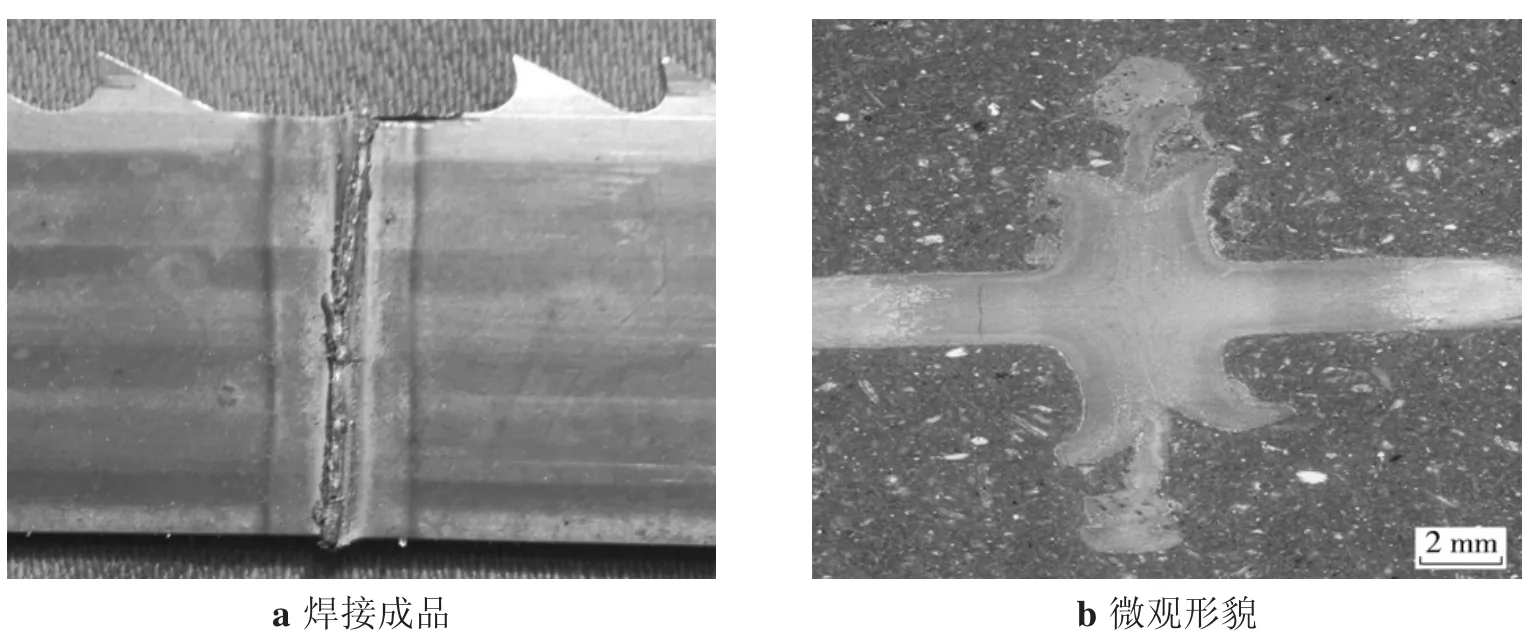

经计算可得v1=1 062.42 mm/s。该速度可使锯条焊接端面附近金属在冷却前迅速贴合,同时挤出液态金属及氧化夹杂物,使带锯条一定深度内的洁净金属紧密接触,并促进焊缝贴合面再结晶,形成共同晶粒,从而获得牢固的接头。焊接样品如图7所示。

与此同时,顶杆获得极大的动能

式中 m为顶杆质量;v1为凹陷处尾段速度。

此过程中由于顶杆动能变化产生的冲击长期由凸轮承受,导致凸轮和顶杆损耗,在位置3处产生凹坑,顶杆则会磨损。而产生凹坑和磨损后,顶杆的位移将加深,这会增加接头处金属和氧化物的挤出量。当被挤出接头附近金属温度不足时,将加大焊口附近塑性变形,焊件内金属接触面上金相组织晶纹拉伸扭曲,降低接头韧性。因此,凸轮磨损到一定程度时需进行更换。

图7 焊接样品Fig.7 Welding sample

3 电参数分析

3.1 焊接电压

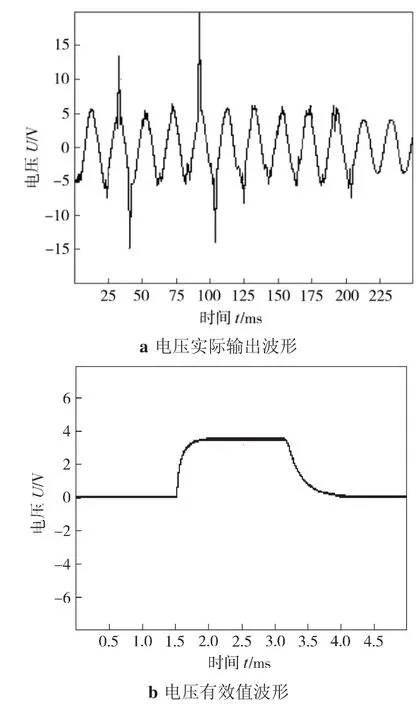

UBN-8型闪光对焊机的焊接电参数主要包括焊接电压、焊接电流以及焊接时值3个参数。本研究主要分析焊接电流和焊接电压[10]。将采样线从焊台压带处引出连接到采样电路上,经示波器显示其波形。

测试时分别将电压档位从二档打到三档,依次检测电压波形。由于二档焊接电压较低(3.4 V),动夹具进给速度大于烧蚀速度导致闪光不连续,焊接样品挤出熔渣少,焊接质量较差。因此采用三档焊接。

三档时检测到的电压输出波形如图8所示。图8a为电压实际输出波形,其中变压器二次电压峰值为5 V,测得实际输出波形与变压器铭牌所示一致。图8b为经过AD637有效值模块处理后的波形,真有效值能够很好地反映出电压真实大小。三档实际输出有效值为3.6 V,与变压器铭牌所示相差不大。输出电压达到激发闪光电压时,焊缝烧蚀速度与夹具进给速度一致,出现连续闪光现象。凸轮位置2-3的闪光时间为1.674ms,位置3顶锻时间为0.167ms。焊接电压总体持续时间约为1.7 ms,与闪光和顶锻时间相对应。

3.2 焊接电流

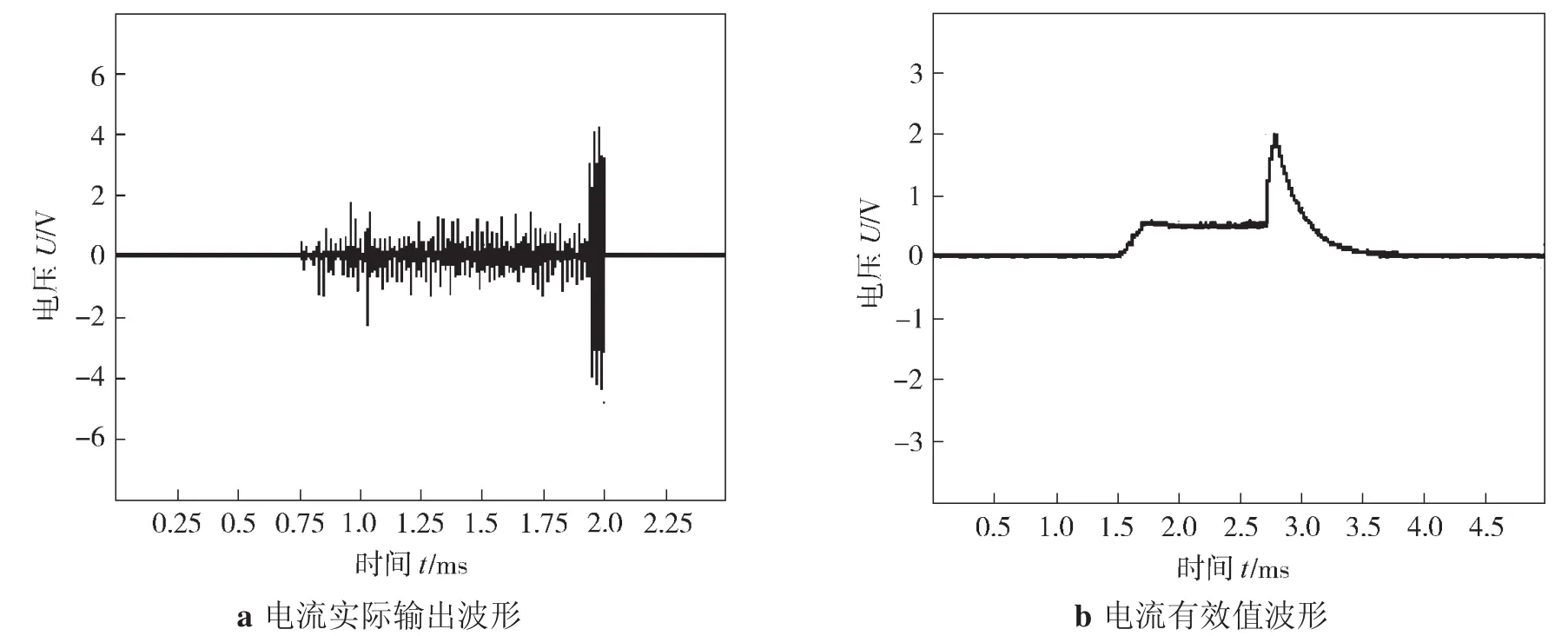

使用型号为CSM2000LTE的霍尔闭环电流传感器对二次电流进行采样[11]。焊接电流波形如图9所示。

由图9a可知,电流持续时间约为1 350 ms,焊接电流存在延时,对应凸轮位置2-3处焊接电压产生时的闪光并未形成。正如上述观点,锯条局部凸点需要达到放电条件,存在一定间隙,才会产生焊接电流,电流持续时间为闪光时间。

图8 电压波形Fig.8 Voltage waveform

电流刚开始时波动较小,原因是焊缝烧蚀速度较小,夹具进给速度也较小。此后凸轮半径差值变化增大,夹具进给速度也增大,实际输出电流波形开始变大,对应的焊缝烧蚀速度也有所增加(见图9a)。因此进一步验证,夹具进给速度要与焊缝烧蚀速度一致才能保持连续闪光。

图9 电流波形Fig.9 Current waveform

焊接电流在末端出现电流陡增的区间,时间约为100 ms。结合实际闪光过程可以推断出,波形右端的电流陡增区对应闪光阶段末期的顶锻加压阶段,凸轮位置3处顶锻时间为167 ms,与之相对应。顶锻加压阶段会使焊件端面接触面变大,从而导致接触电阻变小,焊接电流短时间内增大。图9b中前段部分电压幅度约为0.6 V,根据采样电阻阻值5 Ω,可求得二次电流有效值约为600 A,顶锻阶段的电压幅度达到2 V,则顶锻电流有效值约为2 000 A。

4 结论

(1)在闪光过程前存在一个准备过程,主要是为了使两个焊接面保持一定的间距,为闪光阶段做准备。

(2)通过带凹陷的凸轮机构能使顶杆获得非常大的加速度,保证顶锻时锯带两端有足够的力将接头附近金属及其氧化物在冷却前被挤出。

(3)在闪光阶段,为保持连续闪光,应选择合适的电参数使得锯带的烧蚀速度与夹具进给速度保持一致。