铝合金螺旋管FSW焊与纵缝管熔焊组织及力学性能对比

余爱武 ,宿国友 ,张春峰 ,石 磊 ,赵维刚 ,范正昌 ,邬舟平

(1.上海航天设备制造总厂,上海200245;2.上海航天电能装备有限公司,上海200245)

0 前言

近年来,城市化建设步伐的推进引起区域电网负荷不断增长,加上人们日益关注传统架空线路输电方式对城市输电走廊的紧张及电磁环境安全问题,尤其是在人口密集的大城市,采用架空线路的输电方式面临着越来越多的困难[1],而采用地下电网输送方式将成为未来输变电行业的主要趋势。

作为电网线路输送的大口径铝合金管材结构件,GIL母线壳体的社会需求量不断增长[2]。但国内关于大口径铝合金管的研究起步较晚,产品直径大、尺寸精度和表面质量要求高等原因导致生产难度大,长期依赖进口[3-4]。近年来,虽然国内部分生产厂家试图通过铝合金板卷弯成型后采用直缝加纵缝(以下简称“纵缝”)的熔焊工艺方式生产大口径管体,但该工艺的生产工序过于复杂、成本投入大、生产效率低,且熔焊纵缝管的焊缝缺陷率高,承压能力及密封性不足等问题,难以满足大规模的市场需求[5]。

随着装备制造技术的发展和自动化程度的提高,螺旋成型技术越来越成熟,使大口径铝合金管材螺旋搅拌摩擦焊接成为可能[6-7]。本研究采用上海航天设备制造总厂自主研制的国内首台大口径螺旋管搅拌摩擦焊设备进行大口径铝合金管材结构件焊接,并通过与熔焊纵缝管技术对比,充分体现螺旋管搅拌摩擦焊技术在大口径管体的生产效率、尺寸精度、焊缝质量、密封性能、承压能力及降低成本等方面的优势,该技术将促进大口径铝合金管的国产化生产和应用,产生良好的社会效益和经济效益。

1 实验材料和方法

1.1 实验材料

实验材料为10 mm厚5083H112,螺旋管FSW焊采用铝卷,纵缝管熔焊采用铝板。材料化学成分如表1所示。

表1 5083材料化学成分Table 1 Chemicalcomposition of 5083 metal %

1.2 实验方法

分别采用螺旋管FSW焊和纵缝管TIG焊各试制一件外径φ900 mm、长度6 000 mm的管体。螺旋管FSW焊将自主研制的螺旋管成型设备与搅拌摩擦焊内外机头有效集成,实现螺旋管成型和FSW焊接的同步进行。内外FSW焊采用同规格搅拌头,轴肩直径20 mm,针长6 mm,搅拌针为带螺纹的锥形结构。

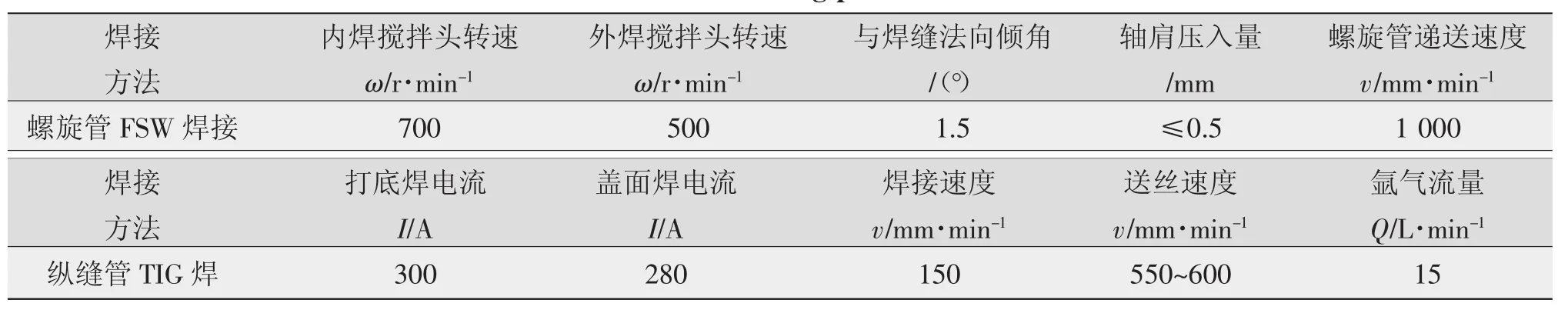

熔焊纵缝管的制作需经过板料端部加工、板材卷弯成型、纵缝装夹、清洗焊接、管体校圆、环缝装夹、清洗焊接等工序,各工序分别由不同工位完成,且均采用通用设备和专用焊接夹具。螺旋管FSW焊接及纵缝管熔焊参数如表2所示。

表2 焊接参数Table 2 Welding parameters

记录两种工艺方法的制作工时;测量管体的外形尺寸;观察焊缝组织及测试焊缝抗拉强度;对管体进行3 MPa、保压10 min的水压试验,检查密封部位是否存在泄漏、可见变形及水压试验过程中有无异常响声;对管体进行He检漏试验,检漏过程为:先将检漏罐抽真空到200 Pa,然后充入0.48 MPa的He气,再将检漏罐真空度继续抽至1 Pa,最后打开检漏阀,进行氦质谱检漏。

2 试验结果与分析

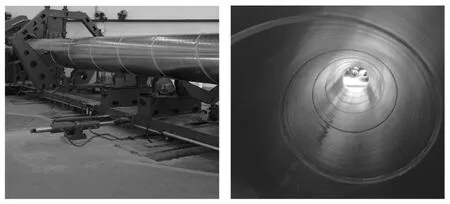

2.1 管体外观

FSW焊螺旋管整体形貌及螺旋管FSW焊和纵缝管熔焊焊缝局部形貌如图1、图2所示。螺旋管FSW焊仅有一条螺旋状焊缝,总长度12 m;熔焊纵缝管焊缝为直缝加环缝的丁字形结构,总长度9 m。

2.2 管体尺寸精度

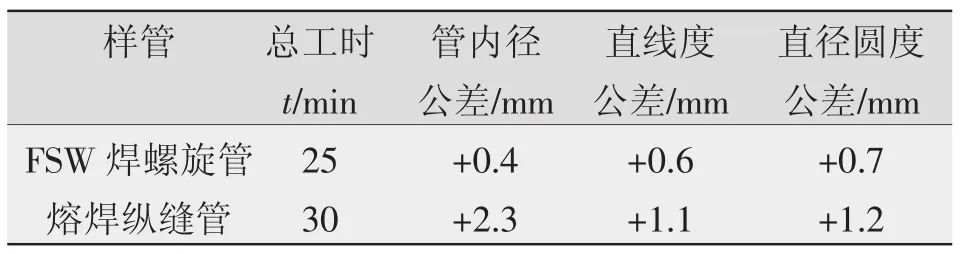

长度6 000 mm、外径900 mm的 FSW焊螺旋管和熔焊纵缝管的制作工时及外形平均尺寸公差如表3所示。

图1 FSW焊螺旋管整体形貌Fig.1 Appearance of spiral tube of FSW welding

图2 螺旋管FSW焊及纵缝管熔焊管体的焊缝形貌Fig.2 Weld morphology of spiral tube and longitudinal seam welded pipe

表3 FSW焊螺旋管及熔焊纵缝管制作工时及管体尺寸Table 3 Production time and dimension tolerance of spiral tube and longitudinal seam welded pipe by FSW

由表3可知,生产相同规格的FSW焊螺旋管所需时间明显短于熔焊纵缝管,这是因为螺旋管FSW焊采用管体成型和焊接集于一体的专用设备,结合内外连续动支撑结构,使螺旋管成型与FSW焊接可在同一工位同步进行,螺旋管长度随着成型和焊接的持续进行而不断增加。纵缝管熔焊过程需要依次经过板材落料、板材成型、纵缝装夹、清洗焊接、校圆、环缝装夹、清洗焊接等工序,分别由不同工位完成,且纵缝管长度的增加需要不断增加短管环焊拼接,故生产效率明显不及螺旋管FSW焊。

FSW焊螺旋管精度高的原因:由于螺旋管的成型过程靠程序驱动设备连续向前推进,使得螺旋管的轴向对称性良好,且保证了管径及直线度始终一致;FSW焊为固态焊接方式,焊接过程中材料未熔化,仅达到塑化状态,焊接温度为400~550℃,明显低于熔焊过程中的热输入量[8-10],可极大地避免焊件产生应力和变形量;在搅拌头和背部支撑的同时作用下,有效避免了焊缝错边现象的产生。上述因素共同保证了螺旋管FSW焊管的尺寸精度。

纵缝管尺寸精度低的原因:熔焊过程中的高热输入量和热循环温度势必引起焊缝局部区域的应力变形;焊缝区域的变形与周边母材产生的局部台阶过渡区在管体校圆过程中很难被完全消除,从而降低管体的圆度和直线度;环缝熔焊又将带来一定的应力变形,且随着纵缝管长度的增加,直缝和环缝数量越多,管体局部变形区域越多,管体的精度就越低。由此可见,FSW焊螺旋管比熔焊纵缝管的尺寸精度更高。

2.3 焊缝的金相组织

焊缝的金相组织如图3所示。图3a、3c为螺旋管FSW焊焊缝的宏观和微观组织。可以看出,焊缝宏观呈固有的“洋葱环”形貌,焊缝减薄量为0.6 mm,微观组织为焊缝细晶区、热力影响区和母材区。螺旋管FSW焊过程中搅拌头高速旋转插入被焊接头,搅拌头对工件产生摩擦焊热及挤压作用使接头金属迅速达到塑化状态,随着搅拌头与焊缝的相对运动,搅拌头的锻造行为使焊缝中心得到重结晶细化。热力影响区受搅拌头的热力作用低于焊缝中心,组织未发生粗化,只是靠近焊缝中心部位组织在搅拌针的机械作用下有所变形,接头组织整体均匀细小而致密。

图3 焊缝的金相组织Fig.3 Metallographic structure of welding seam

图3b、图3d为熔焊纵缝管焊缝的宏观和微观组织。由图可知,熔焊焊缝区面积明显大于FSW焊缝区域组织,且焊缝整体高于母材约1.5 mm;由于熔焊过程的高热输入量,焊缝经历冶金过程后凝固,故焊缝区及熔合区组织较为粗大;热影响区在较高热循环温度作用下,组织发生明显长大。

2.4 焊缝抗拉强度、管体水压及气密性试验

两种工艺方法所得管体焊缝的抗拉强度和管体水压及气密性试验如表4所示。螺旋管FSW焊焊缝抗拉强度为302 MPa,显著高于纵缝管焊缝抗拉强度269 MPa;且在水压试验3 MPa、压力保压10 min后,FSW焊管体未发现任何变形,而熔焊纵缝管在水压试验3 MPa压力仅保压1 min时,发现环焊缝局部区域出现明显变形。

分析认为,FSW焊为热输入量在400~550℃的固态焊接,焊缝在搅拌头热-机联合作用下形成致密的焊缝接头,且组织得到重结晶细化,焊缝抗拉强度显著提高。纵缝管熔焊焊缝抗拉强度低的原因主要是熔焊过程需经过高温冶金反应,焊缝组织粗大,且高温冶金过程易导致铝合金中强化相的溶解和合金元素的烧损;同时,已形成的焊缝在高温热循环温度下会引起焊缝和热影响区组织的进一步粗化,这些都将显著降低焊缝的抗拉强度。

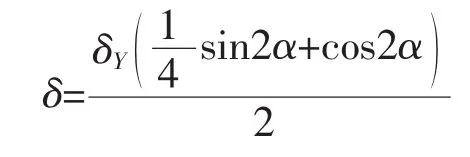

纵缝管承压时,周向应力(直缝)δY是轴向用力(环缝)δX的2倍[11-12]。螺旋焊管焊缝的螺旋角一般为50°~75°,螺旋管在承受内压时,通常在管壁上产生周向应力δY和轴向应力δX,焊缝处合成应力为

表4 焊缝抗拉强度、管体水压试验及气密性试验Table 4 Tensile strength of welding seam,the results of air tightness and hydraulic pressure test

式中 α为螺旋焊管焊缝的螺旋角。

故螺旋焊缝处合成应力介于周向应力(直缝)和轴向用力(环缝)之间,加之螺旋管FSW焊缝的力学性能更高,所以同一管径的螺旋焊管比直缝焊管允许承受的工作压力更高,且相同工作压力下,同一管径的螺旋焊管壁厚可小于直缝焊管壁厚。

FSW焊接螺旋管的气密性显著高于熔焊纵缝管,这是因为FSW为固相焊接方法,焊缝热输入量及焊接热循环温度低,焊缝无气孔、裂纹等冶金缺陷,焊缝组织细小,且与母材致密度相当,故具有优异的密封性能。而熔焊过程极易产生气孔、裂纹等破坏焊缝致密性的缺陷,高的热输入量和热循环温度会形成粗大的焊缝组织,且焊缝中心与母材之间存在组织的弱结合过渡区域,也会降低焊接接头的致密性。

3 结论

(1)将自主研发的螺旋管成型设备与搅拌摩擦焊内外机头有效集成,结合双面连续动支撑双面FSW焊接技术,实现了大口径铝合金螺旋管FSW焊接。

(2)大口径铝合金螺旋FSW焊接与传统纵缝管熔焊工艺相比,具有更高的生产效率、产品尺寸精度、焊缝致密性和力学性能、、承压能力及气密性。

(3)大口径螺旋管搅拌摩擦焊技术将极大促进大口径铝合金管的国产化生产和应用,并产生良好的社会效益和经济效益。