基于固有应变法的不锈钢车体车顶焊接变形仿真

李树栋 ,祝 航 ,戴忠晨 ,占小红 ,赵文勇

(1.南京航空航天大学材料科学与技术学院,江苏 南京 210016;2.中车南京浦镇车辆有限公司,江苏 南京 210031)

0 前言

焊接变形是焊接成型工艺重要的研究对象,但过去估计变形一般是基于经验或简化算法。随着计算机技术的发展,以热弹塑性理论为基础的有限元法得到了广泛应用,效果良好。如达索公司的abaqus、MSC公司的MARC、ESI公司的SYSWLED等软件应用在各行各业的焊接变形仿真中。但是基于弹塑性理论的有限元法无论是采用顺序耦合还是完全耦合,都存在计算成本过高的问题,尤其是在大结构的计算仿真对硬件的要求急剧增加,计算时间也大幅延长,一个仿真有时会长达数周,严重影响仿真的实际应用。为了计算大型结构的焊接变形,1989年Ueda等[1]提出了固有应变的概念,该方法通过计算固有应变,然后将其施加在焊缝进行一次弹性有限元分析,经过计算机的求解就能得到整体构建的焊接变形。该方法因忽略了热机耦合过程,计算速度大大加快,使得大型结构件的快速仿真成为现实。

1 固有应变理论

在焊接过程中,焊缝及附近受到热胀冷缩的作用会产生大量的压缩塑性变形,该塑性变形在焊接完毕冷却到室温后导致了最终的应力和变形。上海交通大学汪建华老师在上天幸雄等人对固有应变概念的基础上进一步简化[2],认为残余塑性应变只是固有应变的一种,焊接过程中固有应变为塑性应变εp、热应变εT和相应变εx三者之和,即

焊接变形主要包括纵向变形和横向变形,假设它们分别由纵向固有应变和横向固有应变引起,对于简单结构的焊接变形,假设已知一定长度上的纵向固有应变总和为Wx,则

单位纵向应变示意如图1所示。

图1 单位纵向应变

平板堆焊的横向变形如图2所示。

图2 表面堆焊时的横向变形

若已知单位长度上的横向固有应变总和Wy和偏心距e,则有

则平均横向缩短为

弯曲角为

对于较复杂的结构,影响焊接变形的主要因素仍然是纵向固有应变和横向固有应变,若已知固有应变,就可将固有应变作为初始值施加在焊缝及其周围区域进行弹性求解,从而获得整个结构的变形。

2 WELDPLANNER简介

2009年,法国ESI公司推出了基于固有应变理论的有限元分析软件weldplaner,国内外学者使用该方法进行了大量的研究。在2011年,sulaiman等利用weldplanner软件研究角接头和对接接头的焊接变形,并且对比数值模拟结果与实际测量结果,证明了weldplanner在焊接变形分析方面的可行性[3];在2015年,谢晖等利用weldplanner软件对汽车轮罩总成焊接变形进行研究和优化,证明了weldplanner已经开始应用于工程,并取得了一定的效果[4]。

3 问题描述

某地铁项目为不锈钢结构,其车顶焊接因焊缝较多存在较大变形,对后续工序产生重大影响,因此亟需解决车顶结构的变形仿真计算。车顶的结构如图3所示。

图3 车顶结构示意

车顶结构主要由车顶边梁、车顶弯梁、蒙皮和平顶4个部件构成。边梁由两根长度约19 m的辊弯不锈钢板和很多个边梁内部的加强筋焊接构成;车顶弯梁为一整条不锈钢弯曲件;蒙皮为不锈钢波纹板,包括中间蒙皮和两端蒙皮;平顶结构为两块大平板和平板下方的一些加强结构焊接而成。各部件之间主要采用焊接连接,先组装两侧边梁,然后焊接骨架结构和平顶结构,最后将蒙皮焊接结合,车顶完工。

4 有限元计算

采用壳单元对车顶部件进行网格划分。模型采用1/2模型,网格总单元数20万,最大网格尺寸为50 mm,最小网格尺寸为5 mm。在不同零件交界处适当地加密网格,保证焊缝处的网格尺寸为5 mm,同时保证热影响区的网格尺寸不要过疏,从而在不影响计算精度的条件下达到减少网格数量、加快计算速度的目的。同时采用递增的网格剖分形式,使焊缝区的小尺寸网格与大尺寸网格之间实现平滑过渡。网格细节如图4所示。

图4 网格细节示意

由于车顶骨架为主要结构,因此着重对骨架进行仿真。将骨架模型导入weldplanner中,在对称面施加对称约束,其余各处根据实际工况进行夹具点布置,如图5所示。

图5 工装夹具布置

车顶骨架结构中焊缝类型有3种:①连接弯梁与边梁之间的焊缝;②连接弯梁与弯梁(骨架与骨架)之间的焊缝;③连接平顶与边梁之间的焊缝。车顶骨架结构有限元网格模型中3个接头的位置和网格模型如图6所示,焊缝属性设置为ARC=5.0。

图6 有限元网格焊缝位置

根据实际模型数据,对不同板厚的车体部件进行材料和厚度赋值,并提交计算。计算结果如图7所示。

图7 车顶骨架竖直方向变形

5 反变形工艺调整

由图7可知,车顶骨架呈现上翘变形,因此在车顶边梁两端分别设置沿重力方向向下的100 mm的反变形量,如图8所示。在weldplanner中进行相应设置,得到结果如图9所示。

图8 反变形施加

对比图7和图9可知,最大变形量由44.4mm减小至25.2 mm,变形量减小了43%,效果显著。

图9 加预变形后车顶骨架竖直方向变形

6 三维测量数据对比

分析某地铁车顶结构可知,车顶的结构尺寸较大,几何形状复杂。同时考虑到车间生产线工艺的实际情况,测量环境也十分复杂,对测量设备的要求较高。综合各种因素,测量设备采用三维光栅式测量仪,如图6所示。三维光栅式测量仪能对物体进行高速、高密度测量,输出三维点云(Point Cloud)供进一步后处理使用。它是一种非接触式测量设备,可对任何材料的物体表面进行数字化测量,如工件、模型、模具、雕塑、人体等。

图10 用三维光栅式测量仪测量

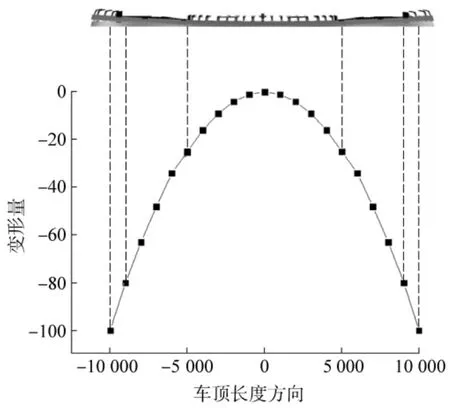

对焊接后的车顶骨架进行测量,测量结果如图11所示。对比图9和图11可知,变形趋势相同,实测最大变形值为19 mm,仿真结果为25.2 mm,误差为6.2 mm,占真实值的32.6%。

造成误差偏大的原因主要有两个:

(1)车间在焊接过程中存在大量的手工焊接,自动焊不能完全覆盖所有焊缝,导致焊缝的熔池深度和热影响区不一致。固有应变法是对一条焊缝施加统一的塑性应变,无法考虑这种变化。

(2)固有应变理论的核心是忽略热场,直接进行一次线性应力应变计算,虽然加快了计算速度,降低了收敛难度,但是由于忽略了热场,无法考虑焊缝之间的热力场影响。这种影响在计算长直焊缝时差距不明显,但是在复杂焊缝的情况下会造成一定程度的误差。

以上两个方面是固有应变理论的优势和劣势。为了提高仿真精度,需要进行多方面的优化,如:①建立标准接头数据库。所谓标准接头数据库,就是将每一种涉及到的接头,通过试验和仿真相结合的方法,确定该接头的熔深、热影响区等参数,作为固有应变法的输入。②推进自动焊替代手工焊,确保焊缝的一致性,并减少重复装夹次数,尽量在一次装夹内完成焊接。

图11 实测后车顶骨架竖直方向变形

7 结论

对于城轨车辆这种大尺寸的焊接部件而言,常规的热弹塑性理论遇到了瓶颈,而采用固有应变理论的计算方法则效果满意,其计算成本低、效率高,计算结果在趋势上与实际结果一致,但在具体精度上仍存在一定的差距。需要在今后的工作中优化固有应变数据库,同时固化焊接工艺,实现模拟与现实的统一,拓展焊接仿真在大尺寸构件上的应用。