基于Superpave和马歇尔法的最佳油石比对比分析

徐庆峰,王梦浩

(1.山西省交通科学研究院,山西 太原 030006;2.长安大学 公路学院,陕西 西安 710064)

0 引言

目前,在进行沥青混合料配合比设计时,我国主要采用马歇尔设计方法[1],而美国则根据Superpave设计方法进行配合比设计[2]。对于两种设计方法的异同,相关研究人员已开展了部分研究[3-6],王昌衡等主要从沥青混合料成型方法、体积计算方法和短期老化等方面,对比评价了Superpave和马歇尔设计方法之间的区别[7]。宋效江根据我国现行沥青路面施工技术规范的规定,将其他沥青混合料设计方法设计的混合料采用马歇尔方法进行验证,对不同设计方法的体积指标进行了对比分析[8]。郑鑫系统研究了Superpave和马歇尔两种设计方法关于胶结料含量预估、最大理论密度确定等方面的差异,优化完善了混合料设计方法[9]。但上述研究仅是针对最佳油石比和配合比设计过程中技术指标的分析评价,而未建立起最佳油石比和路用性能的直接对应关系。

因此,为进一步确定科学合理的最佳油石比,在级配确定前提下,分别采用马歇尔设计方法和Superpave设计方法确定相应的油石比,对比分析不同油石比条件下沥青混合料路用性能,包括高温稳定性、低温抗裂性和水稳定性等,进一步探讨沥青混合料最佳油石比的确定方法,以期为完善我国沥青混合料配合比设计体系提供一定参考。

1 试验

1.1 原材料

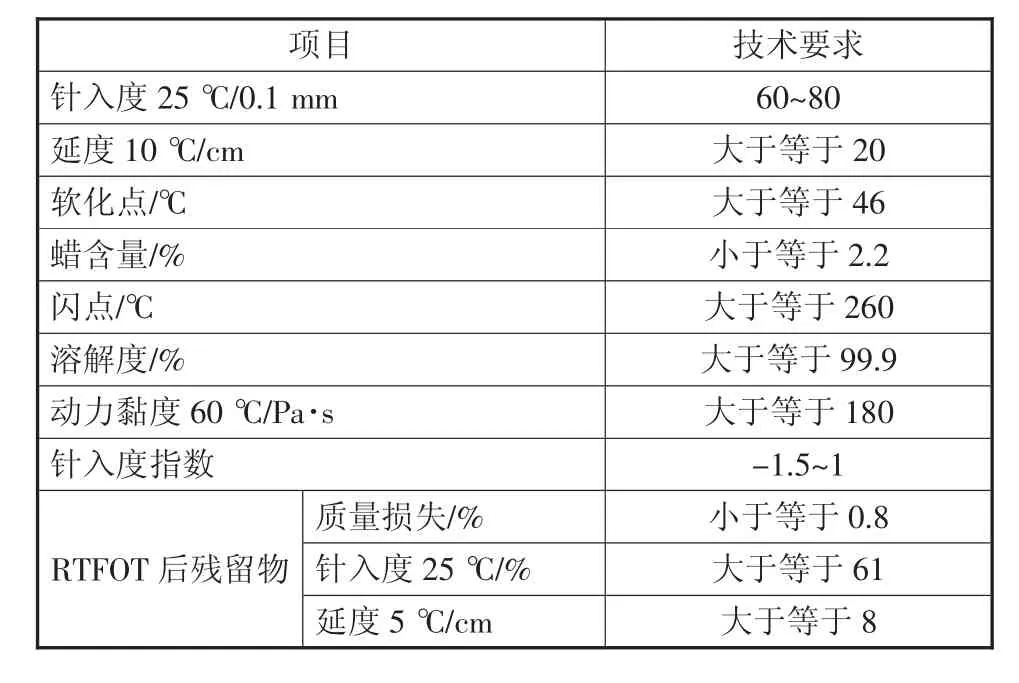

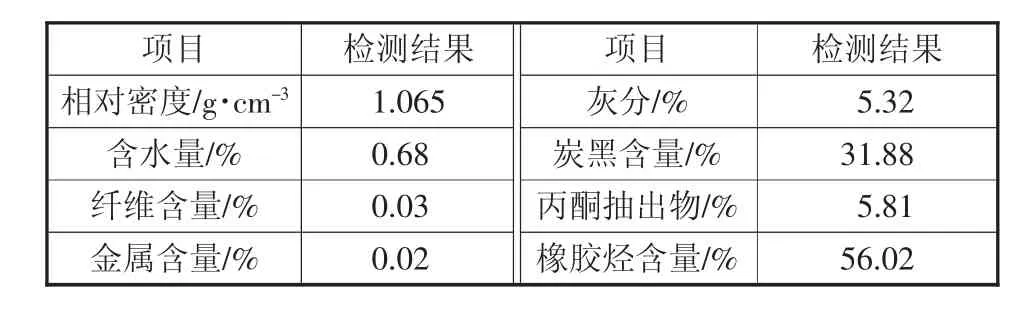

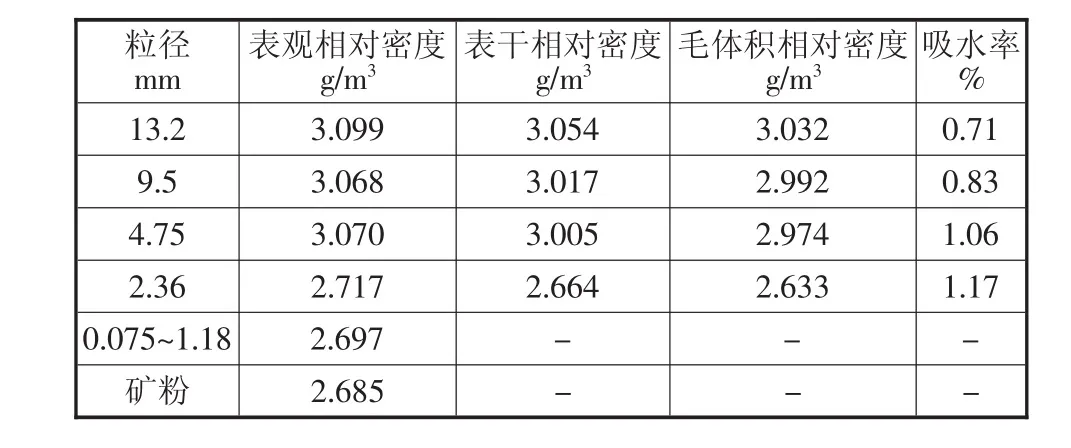

沥青混合料所用原材料主要包括沥青、集料和矿粉。沥青采用70号基质沥青掺加一定比例40目胶粉制备而成,其技术指标测试结果分别见表1和表2。集料为河北赞皇产的玄武岩,矿粉为河北石家庄产的石灰岩,均满足相关规范要求。同时,根据《公路工程集料试验规程》(JTG E42—2005),分别测定粗集料、细集料和矿粉的密度,见表3。

表1 70号基质沥青技术指标

表2 40目胶粉技术指标

表3 不同粒径集料和矿粉密度测试结果

1.2 混合料组成

1.2.1 级配

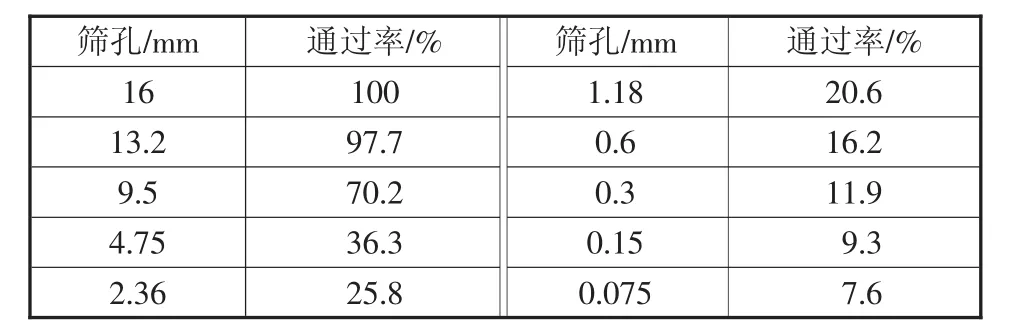

为测试并评价基于Superpave和马歇尔设计方法,不同最佳油石比条件下沥青混合料的路用性能,根据相关规范要求与现有级配理论研究成果[10],确定试验所用矿料级配采用GAC-13合成级配,见表4。

表4 GAC-13合成级配

1.2.2 胶粉最佳掺量确定

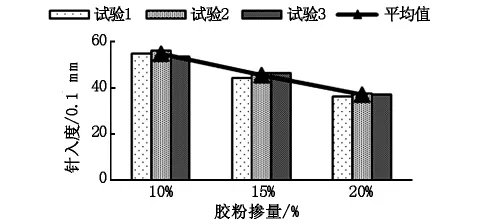

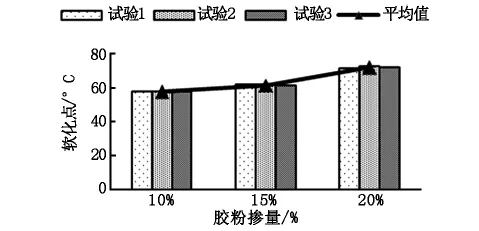

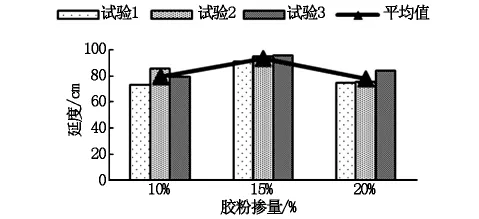

采用70号基质沥青掺加40目胶粉制备改性沥青,为保证所制备胶粉改性沥青的基本性能最佳,采用不同掺量(10%、15%、20%)研究其对胶粉改性沥青相关性能的影响,试验结果见图1~图3。

图1 不同胶粉掺量下针入度测试结果

图2 不同胶粉掺量下软化点测试结果

图3 不同胶粉掺量下延度测试结果

分析图1~图3可知:

a)与70号基质沥青相比,胶粉改性沥青针入度降低了21.6%,延度提高了2.9倍,软化点提高了55.9%,说明胶粉的掺入有助于改善沥青的高温和低温性能。

b)随胶粉掺量增加,改性沥青针入度逐渐降低,软化点逐渐升高,延度先升高后降低,考虑到胶粉改性沥青主要用于路面下面层,重点考虑其低温抗裂性能,而改性沥青在掺加15%胶粉时延度最大,低温性能最好,综合考虑下40目胶粉最佳掺量确定为15%。

2 结果与讨论

2.1 基于马歇尔试验的最佳油石比确定

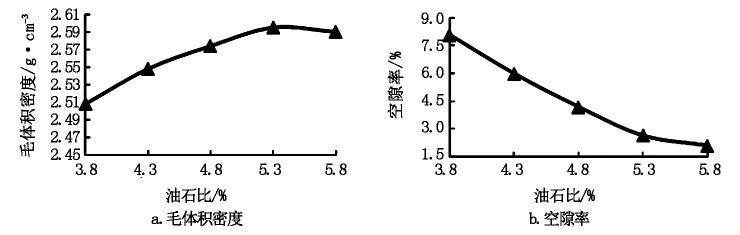

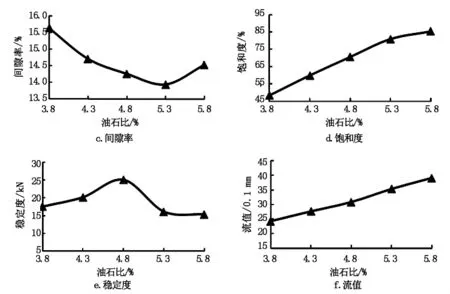

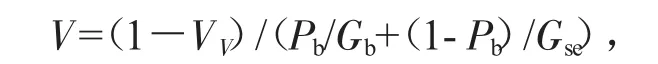

根据相关规范要求与现有的级配理论研究成果[11],胶粉改性沥青混凝土的最佳油石比定为4.8%,在其两侧按±0.5%级差各取两个油石比,作为试验油石比范围,按照马歇尔标准击实试验方法成型马歇尔试件,其密度、空隙率等体积指标及稳定度和流值测试结果见图4,混合料马歇尔试验结果见图5。

图4 马歇尔试验技术指标测试结果

图5 GAC-13型混合料马歇尔试验结果

分析图5可知:

a)稳定度最大值对应沥青用量a1=4.76%;毛体积密度最大值对应沥青用量a2=5.38%;空隙率中值对应沥青用量a3=4.55%;沥青饱和度中值对应沥青用量a4=4.75%;按最佳油石比初始值OAC1=,得OAC1=4.86%。

b)各项指标均符合沥青混合料技术要求的油石比范围为4.52%~4.90%,最佳油石比初始值OAC1在此范围内,故

c)取OAC1与OAC2的平均值OAC作为沥青混合料最佳沥青用量,为4.79%。经检验,OAC相应各项指标均符合现行规范要求,故基于马歇尔设计方法的GAC-13胶粉改性沥青混合料最佳油石比确定为4.79%。

2.2 基于Superpave试验的最佳油石比确定

Superpave体积设计方法以集料配制沥青混合料,确定空隙率为4%,利用混合料的体积参数估算初始沥青用量。主要步骤为:

a)测定集料的密度参数与矿料合成级配设计。

b)计算混合料的毛体积相对密度Gsb,矿质混合料的表观密度Gsa.

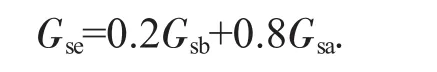

c)计算矿质混合料的有效密度Gse:

d)计算单位质量混合料的体积V:

式中:Pb为单位质量的沥青混合料中沥青质量,Pb=0.05;Gb为沥青密度,g/cm3;VV为压实后混合料的孔隙率,VV=4%。

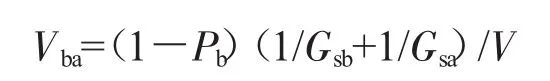

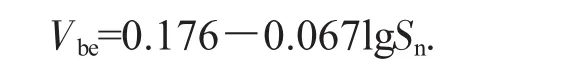

e)计算单位体积的沥青混合料中被吸收的沥青体积Vba:

f)计算单位沥青混合料内的有效沥青体积Vbe:

式中:Sn为集料的公称最大粒径,mm.

g)计算初始试验沥青用量Pbi.

根据初始沥青用量计算公式和已测得数据,计算GAC-13初始沥青用量Pbi,结果见表5。

表5 GAC-13初始沥青用量计算

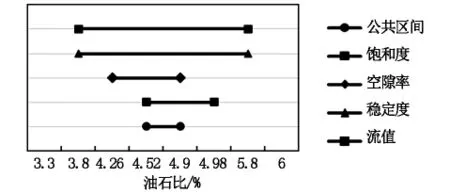

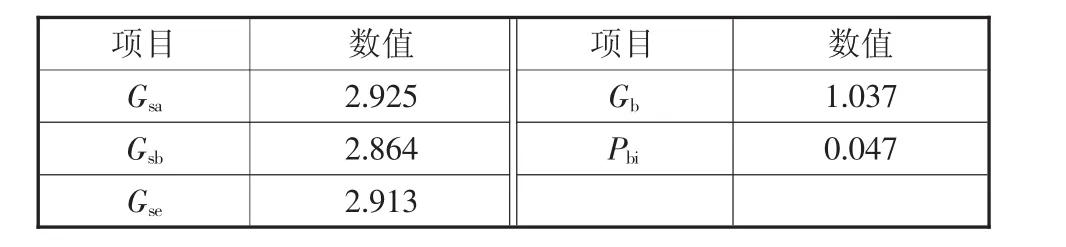

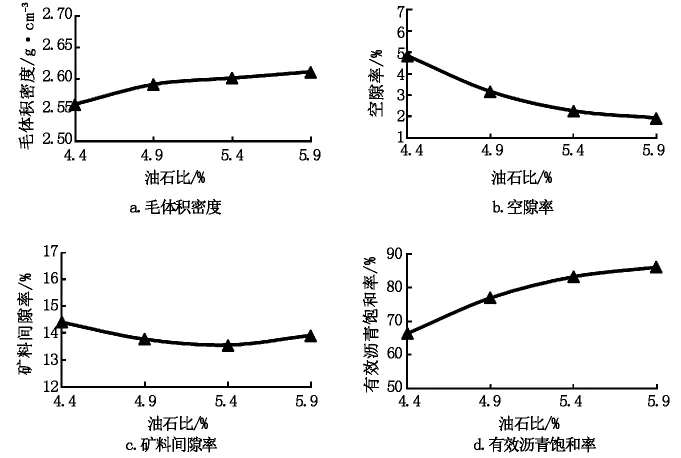

所得Superpave试验初始沥青用量为4.7%,换算油石比为4.9%,以油石比4.4%、4.9%、5.4%和5.9%分别旋转压实成型试件,每个油石比成型两个试件,试件尺寸为150 mm×115 mm,不同试件高度差为±3 mm,成型试件结果示例见图6。采用真空法测定不同油石比下沥青混合料理论最大密度,其试样如图7所示,试验结果见图8。

图6 旋转压实成型试件

图7 沥青混合料理论最大密度的试样

图8 不同油石比下Superpave体积参数试验结果

根据Superpave设计方法,要求空隙率为4%定值[12],以此确定最佳油石比,并检验在该油石比下的矿料间隙率VMA和沥青饱和度VFA。由图8可知,空隙率4%对应的油石比为4.61,在该油石比下,VMA为14.2%,满足AASHTO规定的大于等于13%的要求;VFA为71%,在AASHTO规定的范围65%~75%内。因此,Superpave旋转压实确定的沥青混合料最佳油石比为4.61%。

2.3 路用性能对比分析

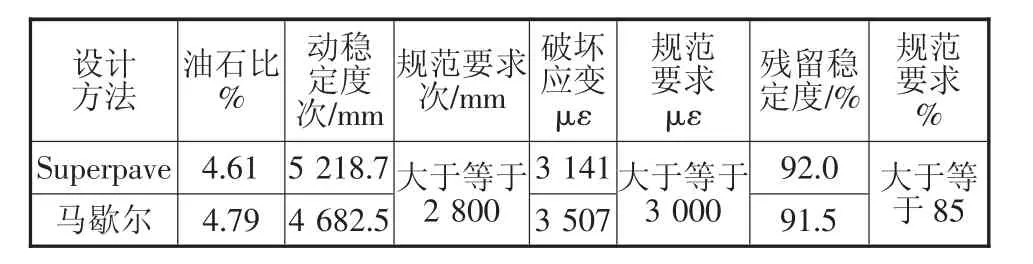

分别按照马歇尔设计方法确定的最佳油石比4.79%和按照Superpave设计方法确定的最佳油石比4.61%制作试验试件,以评价GAC-13胶粉改性沥青混合料路用性能。每种方法成型3组试件,采用车辙试验测出各试件的动稳定度,取其平均值作为沥青混合料高温性能的评价指标;采用低温弯曲试验测出各试件的破坏应变,取其平均值作为沥青混合料低温性能的评价指标;采用浸水马歇尔试验测出各试件的残留稳定度,作为沥青混合料水稳定性的评价指标,试验结果见表6。

分析表6可知,根据两种不同设计方法确定的最佳油石比成型的试件:

表6 不同设计方法下沥青混合料路用性能对比

a)其动稳定度均满足规范要求。Superpave最佳油石比成型试件的动稳定度均值为5 218.7次/mm,较马歇尔最佳油石比成型试件提高了11.5%,这是由于Superpave最佳油石比略小于马歇尔最佳油石比,而相对较少的沥青用量有助于提高沥青混合料高温稳定性,故采用Superpave最佳油石比的沥青混合料动稳定度较大,表现出较好高温稳定性。

b)其破坏应变均满足规范要求。以Superpave最佳油石比成型的试件,其破坏应变均值为3 507 με,较马歇尔最佳油石比成型试件分别提高了11.7%。破坏应变越大,表明沥青混合料在低温破坏时能够承受的应变越大,沥青混合料的低温抗裂性能就越好。因此Superpave最佳油石比成型试件具有较好的低温性能。

c)其残留稳定度均满足规范要求,且两者差异较小。因此两种方法成型的试件水稳定性相差不大。

3 结语

a)采用Superpave设计法和马歇尔设计法确定沥青混合料的最佳油石比分别为4.61%和4.79%。

b)综合对比下,采用Superpave设计法较马歇尔设计法成型的试件表现出较好的路用性能,其高温性能与低温性能均有所提高,且两者水稳定性相差不大,表明Superpave设计方法确定的最佳油石比,更为科学合理。

c)本试验仅研究了GAC-13级配下,Superpave和马歇尔法两种设计方法所确定油石比的合理性,未研究其他不同级配下两种方法所确定油石比的优劣,今后该方面仍需进行深入研究。