氮掺杂介孔碳/硫复合材料的制备及其用作锂硫电池正极材料的研究

,, ,

(浙江理工大学材料与纺织学院,杭州 310018)

0 引 言

自19世纪60年代以来,锂硫电池由于其高比容量(1675 mAh/g),高能量密度(2600 Wh/kg)以及低成本等优点吸引研究者们的广泛关注[1-6]。然而锂硫电池的实际应用进程仍受到以下几个主要方面的制约:a)单质硫的电子导电率与离子传导率差;b)充放电过程中产生的多硫化物离子容易溶解于电解液中,以及其引起的“穿梭效应”;c)充放电过程中正极产生的体积应变[7-9]。

为了解决上述问题,研究者们尝试很多方法,如为了提高硫正极的导电性和限制“穿梭效应”,研究者们将单质硫与导电基体材料进行复合,制备成复合材料,基体材料有石墨烯[10]、碳纳米管[11]、多孔碳[12]、导电聚合物[13]等。介孔碳中大量的介孔可以为单质硫提供充分的存储空间,其具有的导电性又可以克服单质硫与多硫化物的绝缘性[12]。最近的研究表明,在碳基材料中掺杂杂质元素可以有效的提高锂硫电池的电化学性能[14-15]。在已提出的掺杂元素中,氮元素是最为引人关注的掺杂元素之一,碳环上的碳原子被氮原子取代后,使得碳环带有正电性,从而可以吸附带有负电的多硫化物离子;此外适当的氮掺杂可以提高材料的导电性。然而,目前氮掺杂碳材料的制备一般是由富氮生物质直接碳化所制得,其掺氮量取决于原材料中的氮含量,不能对掺氮量进行可控调节[9,16]。以三聚氰胺作为氮源来实现对碳材料的掺杂处理,如将三聚氰胺水溶液与原料溶液混合再干燥碳化,或者将三聚氰胺粉末与原料粉末干混后再碳化等,通过调整所加入三聚氰胺的量来调整掺氮量[17]。但是三聚氰胺在水溶液中溶解度很低,限制氮的掺杂量[18],而将三聚氰胺与原料干混进行氮掺杂则会导致氮元素在基体材料中的分布不均匀。因此,如何对基材进行可控的元素掺杂是目前锂硫电池基材制备的研究热点之一。

本文分别选用魔芋、三聚氰胺和氢氧化钾作为碳源、氮源和制孔剂来制备氮掺杂碳材料。

利用三聚氰胺在高温下溶解度增加来提高掺氮量。利用魔芋的凝胶化作用实现三聚氰胺的原位固定,从而改善氮元素在基材中的分布。利用氢氧化钾辅助的高温碳化法处理魔芋,制备具有微孔/介孔结构的碳材料,并利用热熔法将硫单质灌注入多孔碳基材中,得到碳硫复合材料,并将其用作锂硫电池正极材料,对其电化学性能进行检测分析。

1 实 验

1.1 实验与仪器

1.1.1 试剂

食品级的魔芋粉购买于湖北一致魔芋科技生物股份有限公司;氢氧化钾与三聚氰胺从杭州米克化工科技有限公司购买;乙炔黑,聚偏氟乙烯(PVDF),N-甲基吡咯烷酮(NMP,99.5%)均购自于西格玛奥德里奇(上海)贸易有限公司;电解液(1 mol/L LiTFSI+DOL/DME)购买于北京化学试剂研究所。

1.1.2 仪器

EL204型分析天平(梅特勒-托利多仪器有限公司)、KYL1700型真空管式炉(南京大学仪器厂)、DZF-6030A型真空干燥箱(上海精宏实验设备有限公司)、HJ-5型恒温水浴锅(郑州长城科工贸有限公司)、FD-1A-50型冷冻干燥机(上海比朗仪器制造有限公司)、PX-CP-S2型冲片机、PX-HS-20型扣式电池封口机(深圳鹏翔运达机械科技有限公司)、Super(1220/750/900)型真空手套箱(米开罗那有限公司)、CHI660E型电化学工作站(上海辰华仪器有限公司)、BTS-5V5mA型电池测试系统(深圳新威电子有限公司)、3H-2000PS1型氮吸附等温线测定仪(北京贝士德分析仪器研究院)、Vltra55型扫描电镜(德国Carl Zeiss SMT Pte Ltd)、832型透射电镜(美国GATAN)、ARL XTRA型X射线衍射仪(瑞士Thermo ARL)、K-Alpha型X射线光电子能谱仪(美国Thermo Fisher Scientific)和TGA/DSC1/1600型热重分析仪(梅特勒-托利多仪器有限公司)。

1.2 材料制备

氮掺杂介孔碳(Nitrogen-doped mesoporous carbon,NMPC)的合成:魔芋粉作为碳源,三聚氰胺作为氮源,将2 g三聚氰胺与1 g氢氧化钾加入200 mL去离子水中,置于70 ℃的恒温水浴锅中加热搅拌30 min,待三聚氰胺完全溶解,称取2 g魔芋粉加入到上述溶液中,过程中保持剧烈的磁力搅拌直到溶液完全凝胶后,取出后进行冷冻干燥。将得到的泡沫状固体放入氩气气氛的管式炉内,以3 ℃/min 升温至300 ℃,保温2 h后,以5 ℃/min 继续升温至900 ℃,然后保温2 h,最后降到室温,取出样品。将活化后的产物用0.01 mol/L的稀盐酸与去离子水清洗至中性,最后在60 ℃鼓风干燥箱中干燥12 h即可。

在不添加三聚氰胺的情况下,利用上述制备过程制备得到没有氮掺杂的多孔碳材料(Mesoporous carbon,MPC)作为对照样。

魔芋基掺氮介孔碳/硫复合材料(NMPC/S)的制备:采用热熔法对介孔碳材料进行载硫。将升华硫与NMPC(MPC)以7∶3的质量比进行混合,然后转移至玛瑙球磨罐中,滴加少许无水乙醇,以600 r/min的转速球磨2 h,于60 ℃烘箱中将乙醇烘干。将球磨完的产物转移至氩气气氛的管式炉中,升温至155 ℃,保温12 h进行灌硫,然后升温至300 ℃,保温30 min,最后降到室温,得到NMPC/S和MPC/S。

1.3 材料表征

a)扫描电子显微镜(SEM)分析: 采用Carl Zeiss SMT Pte Ltd公司vatra55型扫描电镜进行样品表面形貌的观察,加速电压为3 kV。

b)透射电子显微镜(TEM)分析:采用GATAN公司832型透射电镜进行观察,加速电压200 kV。

c)X射线衍射分析(XRD):采用Thermo ARL公司ARL XTRA型号的X射线仪进行测定。工作电压为45 kV, 扫描范围为2θ=10°~80°,扫描速度4°/min。

d)孔结构测定:采用北京贝世德分析仪器研究院的3H-2000PS1型BET测试仪进行氮气脱吸附等温线测定。样品在130 ℃下真空脱气2 h,通过Brunauer-emmett-teller(BET)法计算出样品的比表面。总孔体积在P/P0为0.997的条件下计算出的,通过Barrett-joyner-halenda(BJH)模型得到孔径分布[14]。

e)X射线光电子能谱(XPS)分析:采用美国Thermo Fisher Scientific公司K-Alpha型号的X射线光电子能谱仪进行测定。采用锆钛双阳极靶,单色器最佳能量分辨率小于0.45 eV。

f)热重分析(TGA):采用梅特勒-托利多国际商贸(上海)有限公司TGA/DSCI/1600型热重分析仪进行测定。氮气气氛,温度区间为30~700 ℃,升温速率10 ℃/min。

g)元素分析:采用德国elementar公司的Vario elc型元素分析仪进行测定。

1.4 电化学测试

活性材料NMPC/S(MPC/S),导电剂乙炔黑以及粘结剂以质量比8∶1∶1混合,以N-甲基吡咯烷酮作为溶剂,机械搅拌3 h,形成黏稠的浆料,涂覆在铝片上,60 ℃真空烘干后切成圆形电极片,最后组装成纽扣电池。电解液为1 mol/L LiTFSI+DOL/DME (添加1%的LiNO3)和隔膜型号为Celgard2400。

恒流充放电测试是在深圳新威电子有限公司的BTS-5V5mA型电池测试系统上进行,电压区间为1.5~2.8 V。文中所有的比容量都以电极材料中硫的含量进行计算的。

循环伏安测试(CV)与交流阻抗谱分析(EIS)均在上海辰华CHI660E型电化学工作站上进行。循环伏安测试的电压区间为1.5~2.8 V,扫描速度为0.1mV/s。交流阻抗谱的激励电压为5 mV,扫描频率范围为100 kHz~0.01 Hz。

2 结果与讨论

2.1 NMPC/S合成

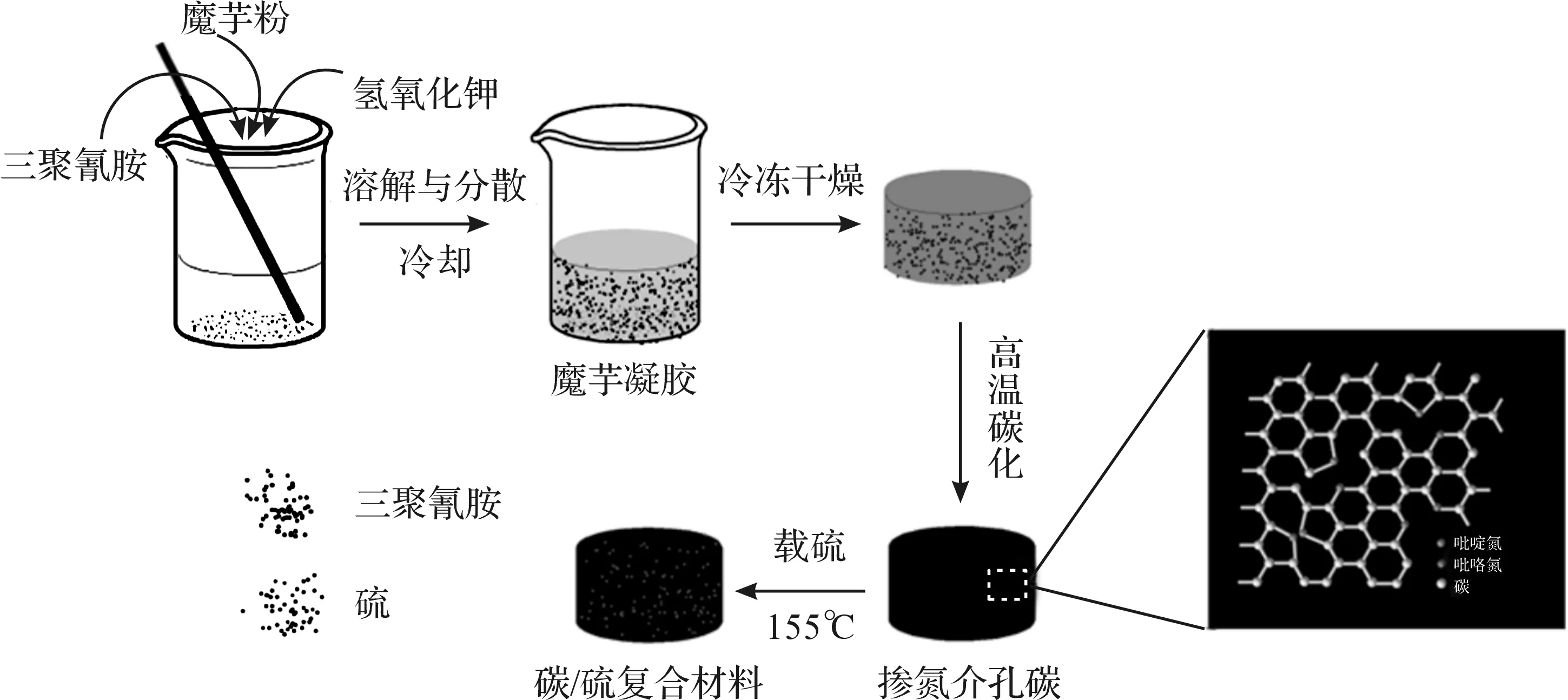

NMPC/S复合材料分别以魔芋粉作为碳源,三聚氰胺作为氮源以及KOH作为活化剂制备获得。复合材料的合成过程如图1所示。室温(20 ℃)下三聚氰胺的溶解度为3.1 g/L,但随着温度的升高而提高,魔芋粉在热水中同样具有较好的溶解度;魔芋溶解后会迅速凝胶化,使溶解在热水中的三聚氰胺原位固定在魔芋凝胶之中,即使随着水温降低,三聚氰胺发生重结晶,也不会沉降到底层,造成三聚氰胺的分布不均匀。随后将上述制备的凝胶进行冷冻干燥,得到多孔的泡沫状材料,随后将所得到的材料进行高温碳化处理,得到掺氮介孔碳材料(NMPC)。最后通过热熔法将升华硫通过毛细作用载入NMPC材料的介孔中。

图1 魔芋基掺氮介孔碳/硫复合材料(NMPC/S)制备过程示意

2.2 微观形貌分析

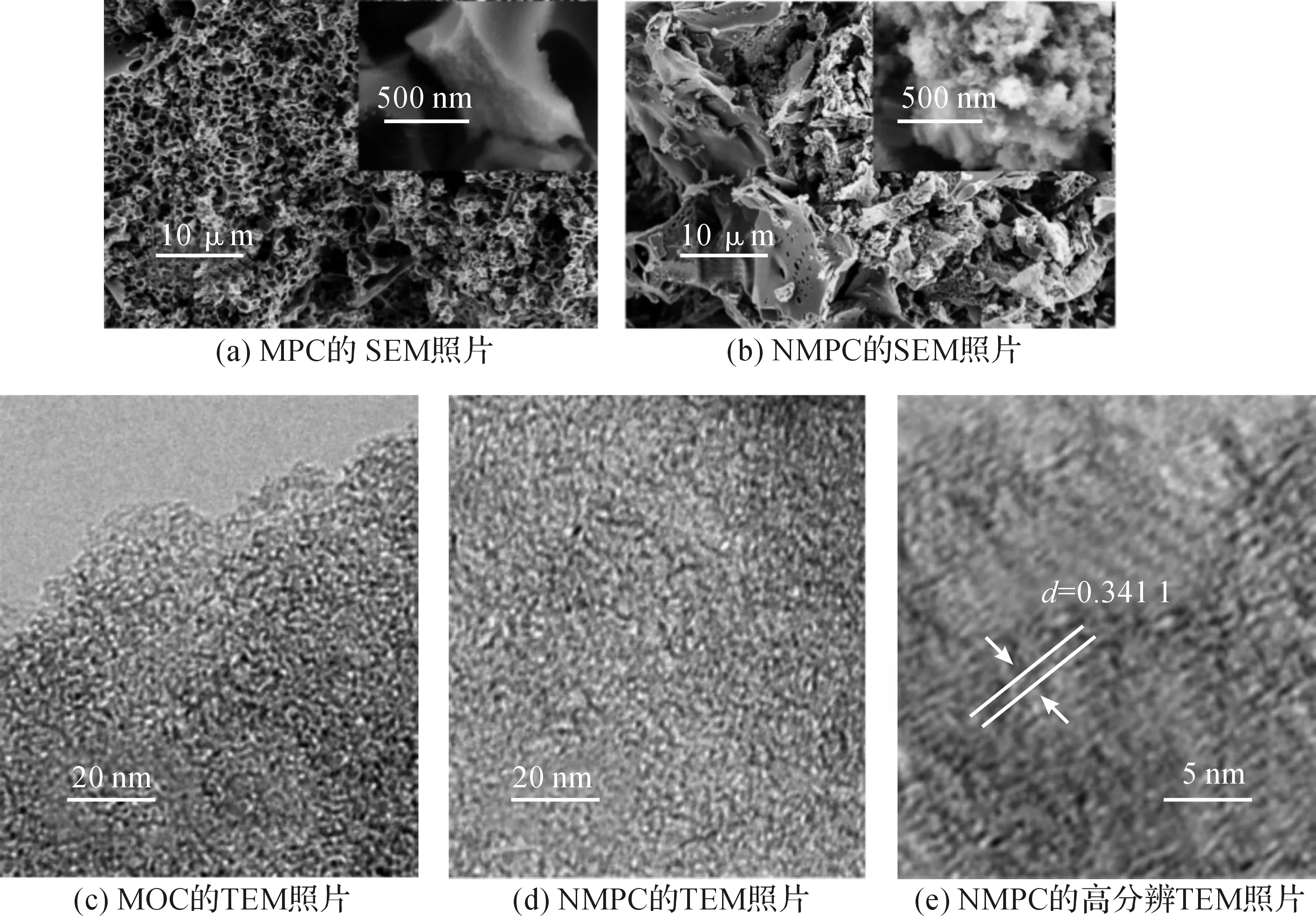

通过扫描电子显微镜(SEM)与透射电子显微镜(TEM)对NMPC与MPC的形貌结构进行表征。图2(a)为MPC样品活化后的SEM照片,图中结果表明,MPC具有疏松蜂窝状的大孔结构。图2(a)右上角的插图为局部进一步放大的照片,材料外表面较为光滑,但从截面可以清晰的看到内部为疏松结构,预示着多孔结构的存在。对比MPC的SEM照片,NMPC(图2(b))具有更复杂的形貌,大量的碎片与一些具有多孔的块状结构分散在材料中,其原因可能是由于在制备NMPC的过程中加入大量的三聚氰胺,三聚氰胺分散在魔芋凝胶之中,破坏魔芋宏观结构的连续性,活化之后,原先的蜂窝状的大孔结构被破坏。2(b)中右上角插图为局部进一步放大的照片,与MPC类似,在破碎结构的截面可以清晰的看到内部疏松的结构,说明NMPC同样具有多孔结构。对MPC与NMPC的形貌进行进一步表征,图2(c)和图2(d)分别为MPC与NMPC的TEM照片,从图中可以看到,二者均具有大量的孔存在,孔径大小2~3 nm,为典型的介孔结构。图2(e)为NMPC的高分辨透射电镜照片(HRTEM),图中可以清楚地看到排列整齐的晶格条纹,通过测量得到NMPC的晶格间距为0.34 nm,正好对应于石墨的(002)晶面[19],因此在高温处理后的NMPC已经部分石墨化,从而进一步提高NMPC的导电性。

图2 MPC与NMPC的形貌分析照片

2.3 介孔结构测定

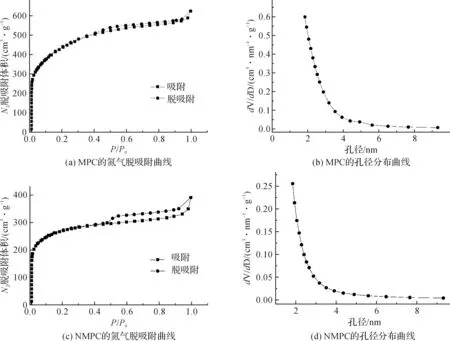

图3为MPC与NMPC的氮气脱吸附曲线和孔径分布曲线,BET数据显示,MPC与NMPC的比表面积分别为1550 m2/g和998 m2/g。两者比表面积之间的差别,其原因可能是在NMPC的制备过程中添加大量的氮源三聚氰胺,导致活化剂KOH在整个混合物中的比例降低,最终的NMPC的活化程度比MPC低。图3(a)与图3(c)分别为MPC与NMPC的氮气脱吸附曲线,图中可以很清晰的看到MPC与NMPC均为典型的Ⅳ型等温线,对应于介孔结构。图3(b)与图3(d)经过泛密度函数计算得到的孔径分布曲线,根据曲线获得MPC与NMPC材料的孔径大小主要分布在2~4 nm之间,同样证明MPC与NMPC材料的介孔结构。

图3 氮气脱吸附分析曲线级孔径分析曲线

2.4 X射线衍射分析

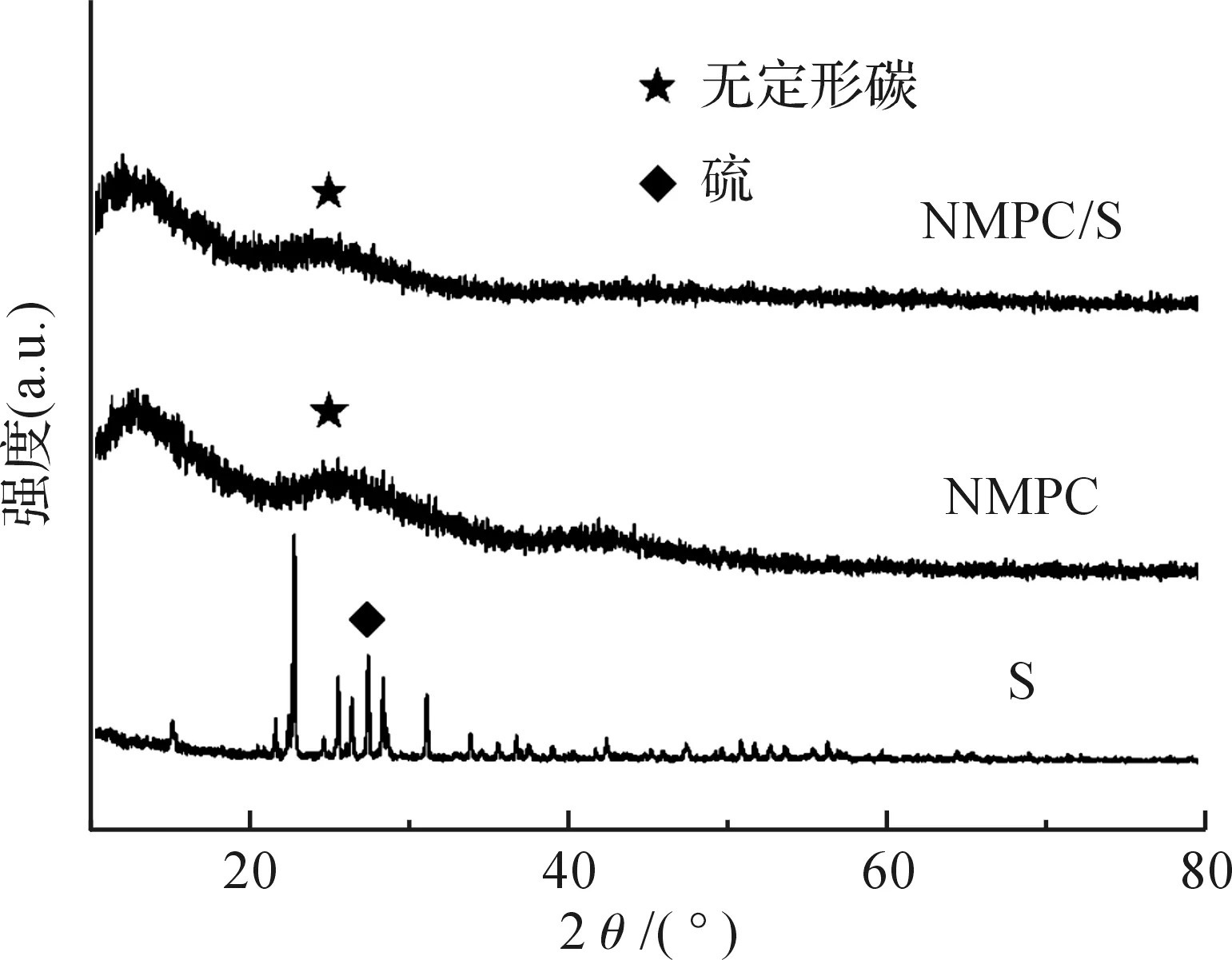

X射线衍射用于分析NMPC/S复合材料的组成成分与微观结构,图4为NMPC、NMPC/S和升华硫的XRD图。NMPC与NMPC/S在2θ为27°左右的位置均有一个较宽的衍射峰,与无定形碳的特征峰位置一致。升华硫的衍射峰较为尖锐,与标准卡片上单质硫峰的位置一致,说明单质硫的结晶状态完好。此外,尽管NMPC/S复合材料中的硫含量超过40%,但没有看到明显升华硫的峰,这表明升华硫已经完全渗透进入介孔碳基材的微孔之中并形成C-S键,从而限制升华硫特征峰的出现[20]。

图4 NMPC/S、NMPC以及单质硫的XRD图谱

2.5 热重分析

由于升华硫在高温条件下容易升华失重,而碳材料在高温条件下很难发生失重(氮气气氛),利用这个特性,采用热重分析可以准确的计算出复合材料中硫的含量结果如图5所示。图5表明MPC/S和NMPC/S复合材料的失重分别大约为50%和43%,分别对应复合材料中的硫含量;升华硫的失重为100%,且曲线的斜率较NMPC与MPC均更大,即失重速率更快。进一步说明MPC/S与NMPC/S中的硫较纯升华硫更难升华。其原因可能是硫通过渗透进入MPC与NMPC的介孔中,而介孔对于硫具有一定的限制作用,使得硫变得更难升华,当温度进一步升高,介孔也无法限制的时候,硫才会发生升华失重。

图5 NMPC/S,MPC/S以及单质硫TGA曲线

2.6 X射线光电子能谱分析

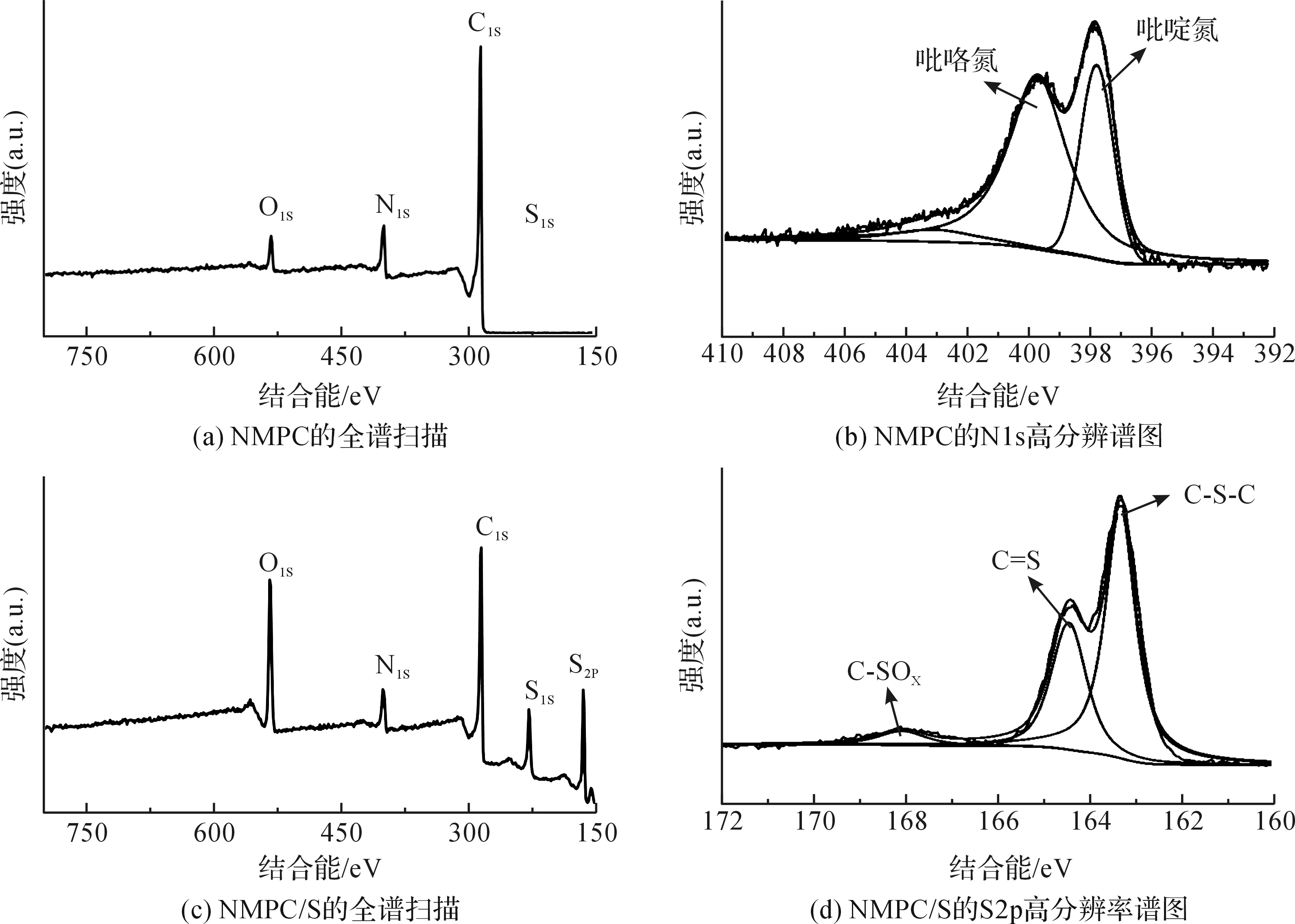

为了研究NMPC材料的表面化学组成,氮元素的存在状态以及NMPC/S复合材料中硫元素与碳基体之间的结合情况,分别对NMPC材料和NMPC/S复合材料进行XPS测试。图6(a)为NMPC材料的全谱扫描,图谱中显示只在292.8,399.8,528.9 eV三处出现峰,且分别对应于C1s,N1s和O1s峰,因此NMPC材料中只含有C、N和O三种元素,不含其它杂质元素。图6(b)为N1s的高分辨扫描分峰拟合后的曲线,图中在398.2 eV与400.1 eV的位置出现两个峰,分别对应于吡啶氮和吡咯氮两种氮的化学状态[21]。吡啶氮是指六元碳环中的一个碳原子被氮原子所取代,而吡咯氮指的是氮原子取代了五元碳环上的一个碳原子,由于氮原子的取代,使得碳化带有正电,带正电的碳环会对带负电的多硫化物离子起到一定的吸附作用,从而减少多硫化物的溶解,提高硫电极的电化学性能[14]。通过进一步的元素分析测试,确定NMPC/S复合材料的氮含量为6.22%。

图6(c)是NMPC/S复合材料的全谱扫描,图中显示存在163.8、227.3、292.8、399.8 eV和528.9 eV五个峰,分别对应于S2p、S1s、C1s、N1s和O1s峰,说明NMPC/S复合材料中只含有C、N、O和S四种元素。在S2p的高分辨率谱图中(图6(d)),可检测到在163.3 eV和164.5 eV的位置有2个峰,分别对应于C-S-C键与C=S键的峰,说明S原子已经成功与碳基体结合产生键合作用。此外在168.1 eV的地方出现的一个弱峰,为S-SOX键的峰,其原因可能是由于硫在空气中被少许氧化造成的[22]。

图6 NMPC与NMPC/S的全谱扫描谱图、NMPC的N1s高分辨扫描谱图及NMPC/S的S2p高分辨率谱图

2.7 电化学性能测试

图7(b)为NMPC/S电极在0.2 C倍率下前三圈充放电平台曲线,电压区间为1.5~2.8 V。图中可以清晰的看到存在2.3 V和2.0 V两个放电电压平台,其中在2.3 V左右的高放电平台对应于单质硫转变为长链多硫化物的过程,在2.0 V左右的低放电平台对应着长链多硫化物转变为短链多硫化物并转化为Li2S的过程[24-25]。在充电曲线上,显示一个充电平台,在2.3 V左右,对应着S82-的生成,所得结果与CV结果一致。

MPC/S与NMPC/S电极在0.5 C倍率下的循环性能与库伦效率曲线如图7(c)所示。在经过200圈的循环之后,NMPC/S电极仍保持532 mAh/g的比容量,循环过程中库伦效率一直保持在97%以上。而MPC/S电极作为不掺氮的对比样,在经过200次循环之后,容量仅剩余294 mA h/g,库伦效率降低至93%。当充放电倍率增加到1.0 C(图7(d))时,经过200圈循环,NMPC/S电极仍保持有490 mAh/g的比容量,而MPC/S则降至272 mAh/g。

图7(e)为NMPC/S电极在0.1~5.0 C倍率范围内进行倍率性能测试,NMPC/S电极在0.1、0.2、0.5、1.0、2.0 C和5.0 C倍率下的可逆容量分别为910、770、600、520、350 mAh/g和215 mAh/g,当倍率重新返回到0.1 C时,电池的比容量仍然能回到700 mAh/g,且整个过程中库伦效率接近100%。以上结果证明NMPC/S电极具有良好的倍率性能与循环稳定性,主要是由于对碳基体进行均匀的氮掺杂,增强对可溶性多硫化物的吸附性,削弱“穿梭效应”的对电池性能影响。

图7 电化学测试谱图

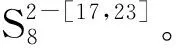

通过电化学交流阻抗谱测试进一步分析MPC/S电极与NMPC/S电极的电化学性能,结果如图8所示。奈奎斯特图由高频区的半圆弧与低频区的直线组成,高频区的半圆弧的代表着正极电荷的传输过程,而低频区的直线与正极的锂离子传输过程有关[16]。对比NMPC/S与MPC/S电极的曲线,NMPC/S电极的半圆弧直径要明显低于MPC/S电极,因此NMPC/S电极具有更低的电荷传递阻抗。

图8 NMPC/S电极的交流阻抗图

3 结 论

以魔芋粉为碳源,三聚氰胺为氮源成功制备出均匀氮掺杂的介孔碳材料(NMPC)。通过热熔法将升华硫载入NMPC的介孔中,制备出NMPC/S复合材料,并采用扫描电镜、透射电镜、XRD图谱、BET分析、热重分析、XPS图谱等对NMPC/S复合材料进行表征测试,主要结论如下:

a)魔芋粉作为碳源溶解在水中会迅速凝胶化,利用这个特性原位固定分散在溶液中的三聚氰胺,保证了所制备碳材料中氮元素的均匀分布。

b)所制备的介孔碳比表面积为998 m2/g,孔径分布在2~4 nm之间。

c)掺杂介孔碳的氮含量为6.22%,并且氮元素是以吡咯氮与吡啶氮两种化学状态存在。

d)NMPC/S复合材料作为锂硫电池的正极材料,在0.5 C和1.0 C倍率下循环200圈后,电池仍分别保持有532 mAh/g和490 mAh/g的比容量。