某型航空发动机转接齿轮箱失效分析

胡霖

1背景

某型航空发动机在试车过程中滑油压力和滑油压差突然下降,为保障试车安全,将发动机降转检查,检查中发现转接齿轮箱主要转动齿轮出现故障。为分析故障出现的原因,对故障件齿轮进行失效分析。

2试验分析

2.1 宏观观察

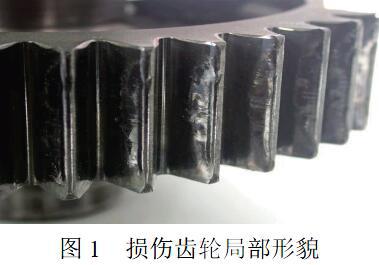

起动机传动轴、起动机附件机匣传动轴和中部传动齿轮轴齿面均存在明显压痕痕迹;且起动机传动轴、起动机附件机匣传动轴齿轮的齿面呈黑色,并存在损伤现象。

2.2 解剖分析

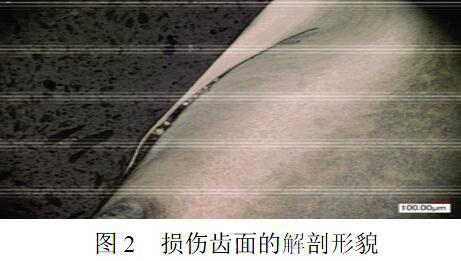

对损伤的齿轮进行解剖,发现齿轮齿面处的渗碳层已经全部脱落,同时,基体出也存在起层剥落的严重现象,见图2。

2.3 组织分析

相同热处理制度下,转接齿轮箱所用12Cr2Ni4A渗碳钢齿轮心部组织为回火马氏体和粒状贝氏体,起动机传动轴齿轮心部组织与正常组织存在差异,粒状贝氏体尺寸变小,并呈弥散分布;中部传动齿轮轴大齿齿轮心部组织与起动机附件机匣传动轴齿轮心部组织相似,即:回火马氏体数量均粗大减少。

2.3硬度测试

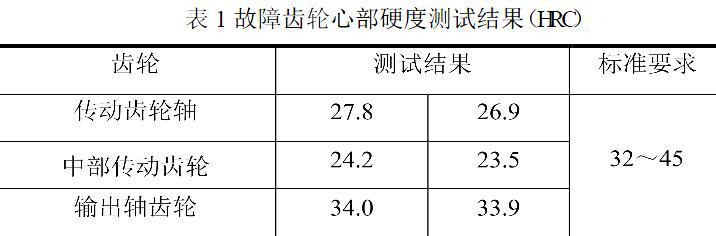

对齿轮心部基体分别取样,进行硬度测试,结果见表1。起动机传动轴齿轮心部,起动机附件机匣传动轴齿轮与中间传动齿轮轴大齿齿轮心部硬度均明显低于标准要求。

对齿轮的残余渗碳层进行硬度检测,结果见表2。三组齿轮渗碳层硬度均低于标准要求。

2.4 模拟试验

为了进一步分析此次故障可能经历的温度及具体时间(故障齿轮所用时长约为1小时),利用与故障齿轮相同热处理制度下12Cr2Ni4A齿轮试样,进行模拟试验。该模拟试验采用电阻加热炉进行,分别进行200℃/1h、300℃/1h、500℃/1h、600℃/1h的试验,试验结束后对试样进行润滑油冷却。此试验目的在于模拟分析故障齿轮工作状态下,缺少冷却液时齿轮可能出现的温度及时间情况。

试验后对各试样进行组织检查, 200℃/1h和300℃/1h的试样组织。仍然为回火马氏体和粒状贝氏体,未发生变化;500℃/1h的回火马氏体组织出现粗化的迹象;600℃/1h的回火马氏体组织进一步粗化且數量减少。中间传动齿轮轴(S15.66.106)大齿齿轮与起动机附件机匣传动轴(S15.66.104)齿轮经历的高温在500℃~600℃之间。

不同温度时模拟试验试样心部洛氏硬度检测结果见表4。温度在200℃和300℃硬度与原始齿轮心部硬度相比,未发生明显变化。当温度达到500℃后,硬度值达到29.75,降低幅度较大,起动机附件机匣传动轴齿轮和中间传动齿轮轴大齿齿轮心部硬度值与此温度时的硬度值水平接近,但未达到600℃时,试样硬度值水平。因此故障齿轮心部经历的温度应该在500℃~600℃之间,此结果与组织试验结果相一致。

为了进一步确定故障件齿轮心部经历的温度情况,在525℃和550℃试验温度下,分别进行了20min、40min和60min三组不同时间下的试验。在该两组温度下的组织均与起动机附件机匣传动轴齿轮心部组织和中间传动齿轮轴大齿齿轮心部组织基本相似,因此推断这两组齿轮心部温度应在525℃~550℃之间。

在525℃和550℃时,不同保温时间齿轮心部硬度。齿轮轴齿轮心部硬度值在525℃~550℃时的硬度值之间,因此进一步证明,故障齿轮温度在525℃~550℃,与组织结果相一致。

在相同温度下,硬度值几乎变化不大,表明在同一温度时,保温时间对硬度值影响不大。

结论:

航空发动机故障原因在于齿轮经历较高温度区间为525℃~550℃,超过正常使用温度,导致齿轮失效故障的发生。