广陈塘大桥挂篮施工及结构分析

范文质,修占国,刘振华,袁义臣,梁 平

(1.中建五局华东建设有限公司, 浙江 平湖 312400;2.东北大学 资源与土木工程学院, 辽宁 沈阳 110819)

1 工程概述

广陈塘大桥,河面宽度50 m左右,水流平稳无暗流,河底相对平坦。大桥引桥采用25 m预应力混凝土T梁,主桥采用(40+70+40) m变截面现浇预应力连续箱梁。其主桥截面为单箱单室直腹板结构形式。主桥预应力连续箱梁顶面宽10.00 m,翼缘板宽2.0 m,跨中梁高2.6 m,腹板厚65 cm~50 cm,底板厚度为80 cm(根部)~32 cm(跨中),悬浇段顶板厚度为28 cm。

广陈塘大桥桥面公路荷载等级为一级,桥面净宽2×12.5 m,总宽27.5 m。全桥共5联,总长共计450 m。为了加快施工速度,主桥按7#、8#墩号对称悬臂现浇施工。除了0#梁段在桥墩顶旁搭支架、边跨现浇段搭设满堂支架外,其余梁段均采用对称挂篮悬浇施工。全桥变截面连续箱梁段C50混凝土,数量约3 426 m3,其中悬浇最重梁段1#块重123.5 t。大桥的合拢步骤采用:先边跨后中跨的施工顺序[1-3]。

鉴于该主桥的连续箱梁施工采用对称双悬臂现浇模式,经专家讨论,宜采用菱形挂篮施工。该施工方法不仅能够保证施工过程中的质量与安全问题,而且菱形挂篮的主要受力构件均为二力杆,构件受力与传力方式简单明确。二力杆的受力模式不仅能够充分发挥材料本身性质的优势,而且其结构分布十分明确,组装、锚固及拆除施工方便,结构布置形式更加简明轻巧[4-5]。

2 挂篮结构组成

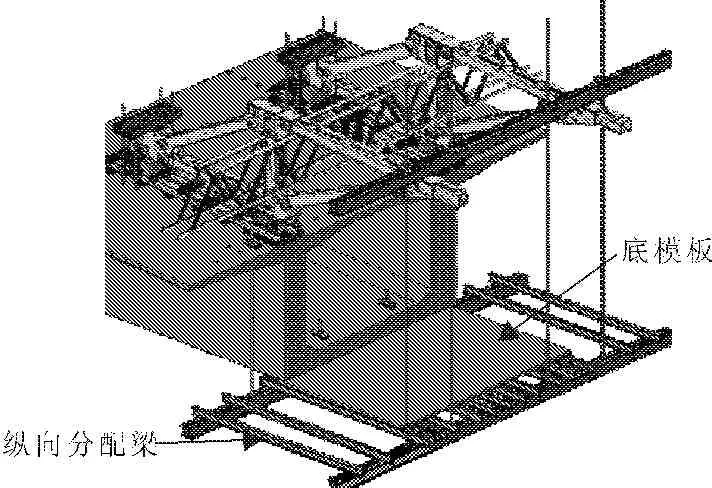

该菱形挂篮结构形式主要由主桁架系统(双榀菱形钢桁架)、行走及锚固系统、吊带系统、模板支撑系统、模板系统五大部分组成[6-7]。挂篮的各个子系统相互协作、依靠、制约,从而保证正常施工。该挂篮系统适用于最大梁段重20 t;梁段长4 m;梁高7 m;梁宽13.5 m;走行方式为倒链牵引;挂篮自重为50 t;倾覆稳定系数空载时为8.60,灌注时为2.89。挂篮结构示意图如图1所示。

图1挂篮结构布置图

2.1 主桁架系统

广陈塘大桥的主桥采用单箱单室的连续箱梁结构形式,用于施工的每副挂篮的主桁系统为两榀结构模式。主桁架由两片菱形的桁片组成。为了提高主桁架系统的稳定性和刚度,防止桁架倾覆。在前、后横梁上设置了两层联结杆件。

主桁架为Q235B槽钢双拼结构焊接而成,每一榀菱形主桁架由9个单元构件组成,包括4个连接件与5个连接杆。其主桁架系统的结构组成如图2所示。

图2菱形主桁构造

2.2 行走及锚固系统

菱形挂篮系统在悬浇完一段箱梁,通过质量验收,简单清理检查后,方可开始前移[8]。通过设置在连续箱梁前端的限位器来保证挂篮系统的行走安全及位移限制。前移牵引工具为10 t手拉葫芦,在前移过程中,必须保证两榀主桁架具有时间、位移、速度上的同步,所有的手拉葫芦必须保证同步进行,防止挂篮系统再移动过程中产生受力不均匀,导致构件产生应力集中而破坏。

挂篮的锚固系统是安全施工的重要保证工程,主要由斜拉索、锚箱、后锚杆等锚固形式组成[9]。斜拉索锚固于横梁底面的锚箱内,锚箱则焊接于横梁上,并设置加劲板进行稳定处理。为了便于锚固系统的操作,在横梁前端底板位置处开人洞并设置吊笼。充分利用已完成梁端的底板、翼缘板和预埋孔,将后锚点设置在已完成梁段的顶板或底板上。在设置锚固系统时要保证锚件与被锚件的受力均匀,防止锚固失效。图3为后锚压梁及轨道锚固示意图。

图3挂篮锚固示意图

2.3 吊带系统

吊带系统是保证模板和浇筑施工的前提手段,需保证在最不利工况下能够安全运行。吊带系统主要与主桁架、已完成梁段、滑梁等构件相连接,如图1(a)所示。吊杆构件采用长度不一的Φ32 mm精轧螺纹钢组成。吊带系统的上端主要与前上横梁及已完成箱梁的顶面翼缘板以及底板上。下端则与底板平台、侧模和内模的支撑滑梁连接,吊带系统需控制整体倾斜度,保证施工质量。

2.4 模板支撑系统

模板支撑系统主要为模板架设及混凝土浇筑系统服务,主要由挂篮底部的下横梁构件、底模板支撑的纵向分配梁及侧模板支撑架等组成[10];横梁包括前、后下横梁各一根,前下横梁与主桁架的前上横梁上通过吊杆相连接,后下横梁则通过吊杆与已完成段箱梁的底板相连;纵向分配梁支撑于前、后下横梁上,底模板平台下的纵向分配梁采用加密处理。侧模模板支撑搭设于前、后下横梁与纵向分配梁上,如图1(a)所示。纵向分配梁采用I28工字钢、16 mm厚钢板焊接而成。纵向分配梁单节长度为4.26 m。待连续箱梁施工结束后,底平台系统与挂篮整体同步向前移动,保证移动过程中的稳定性。其整体如图4所示。

图4底平台系统示意图

2.5 模板系统

模板系统的稳定、可靠性是保证正常混凝土浇筑的前提条件,需保证模板连接可靠、易脱模、不漏浆等基本技术要求[11]。模板系统主要由外模和内模组成。

外模采用钢模,钢模板具有循环利用及抵抗变形能力大的优势。外模板与内模采用螺杆连接,外加支撑固定,保证内外模板协调工作,极大提高稳定性。面板由6 mm钢板加型钢带组成,外模单节长4.8 m。模板骨架由槽钢焊接而成,与面板焊接牢固。

侧模支撑于外滑梁上,外滑梁每侧两根,共四根,由双[32槽钢和双[25槽钢与10 mm厚钢板焊接而成,外滑梁前端通过吊杆与前上横梁连接,后端与完成段箱梁的翼缘板混凝土连接。

内模由面板、内模桁片、连接件等构件组成。面板采用1.5 cm竹胶板,下铺10 cm×10 cm木方,支撑于桁架片上,桁架片支撑在内滑梁上。内模侧模采用竹胶板后背木方加钢管用对拉杆与外模拉紧固定,以此保证内模板的稳定性。

3 挂篮设计计算

3.1 挂篮主要设计参数

设计荷载及组合:

(1) 梁段混凝土重量:2.65 t/m3。

(2) 人群及机具荷载取2.5 kN/m2。

(3) 超载系数取1.05。

(4) 新浇混凝土动力系数取1.2。

(5) 挂篮行走时的冲击系数取1.3。

(6) 抗倾覆稳定系数2.0。

(7) 荷载组合[12-13]:

① 强度计算:混凝土自重+挂篮自重+施工、人、机自重+动力附加系数。

② 刚度计算:混凝土自重+挂篮自重+施工、人、机自重。

③ 行走稳定性验算:挂篮自重+冲击附加系数。

3.2 各杆件计算分析

基于MIDAS/Civil建立该施工挂篮系统的有限元计算模型(如图5所示),对挂篮的各杆件进行计算分析。挂篮系统的各个构件的结构承载力验算采用容许应力法[14]。该菱形挂篮构件的材质均为Q235B,其容许正应力为[σ]=145 MPa[15]。

图5挂篮有限元模型

为了减少计算过程,优化挂篮的结构验算,只需考虑该施工过程中最不利施工工况下挂篮各杆件的内力即可满足所有工况条件。选取各个工况下最重节段的混凝土浇筑施工工况,计算该挂篮系统中各杆件的应力和变形值。其计算结果如表1所示。

表1 各个构件的应力及位移计算结果

由表1计算结果知,挂篮最大应力为124.8 MPa,对应的施工工况为8#块施工,最大应力构件位置为外滑梁上。挂篮最大挠度值为10.7 mm,对应的施工工况为1#块施工,最大挠度构件为后下横梁上。通过对各阶段浇筑最不利工况的计算,挂篮的各个构件的应力计算结果均小于许用应力,且最大竖向位移均小于20 mm。所以,各构件的应力及变形均满足规范要求,施工过程中能够满足强度、刚度、稳定性的基本要求。

3.3 吊杆计算分析

依据该菱形挂篮吊带系统的设计,整个挂篮的吊带系统共分为20根长短不一的吊杆,对称分布。其中,底篮吊杆共计8根,滑梁吊杆共计12根。所有吊杆均采用Q235B材质的Φ32 mm精轧螺纹钢,其抗力为500 kN。依据不同工况条件下的有限元模拟计算,确定最不利工况条件下吊杆受力情况。其计算结果如图6所示。

图6吊杆的计算结果

由最不利工况下吊带的最终计算结果可知,吊杆整体受力呈对称分布,该分布状态可保证底平台系统防止倾斜变形。滑梁吊杆在8#块施工条件下表现为最不利受力状态,最大受力吊杆为后下横梁与已浇筑箱梁连接的吊杆,最大受力为95 kN。底篮吊杆在1#块施工条件下表现为最不利受力状态,最大受力吊杆与挂篮滑梁吊杆一致,最大受力为257.8 kN<500 kN,满足设计要求。

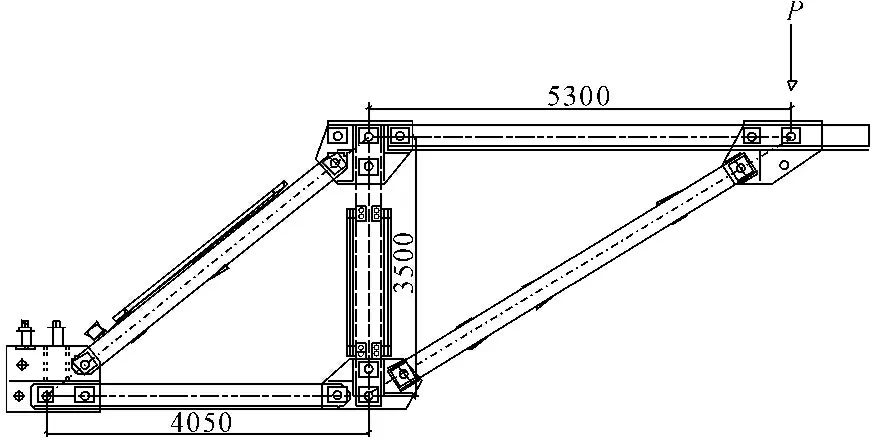

3.4 挂篮主桁架抗倾覆验算

挂篮主桁架后锚系统采用4根材质为Q235B的Φ32 mm精轧螺纹钢,如图3(a)所示。锚固安全系数取2.0。其主桁架的后锚抗倾覆计算示意图如图7所示。

后锚点在浇注8#块4 m节段混凝土时,后锚点的锚力达到最大值,最大为569 kN。由模拟计算可知,倾覆力为437.4 kN,倾覆弯矩M=P×L=437.4×5.3=2318.22 kN·m,后锚点共设置4根Φ32 mm精轧螺纹钢,则后锚点的抗力共计为P1=4×500=2000 kN。抗倾覆弯矩M1=P1×L1=2000×4.05=8 100 kN·m。抗倾覆系数为K=M1/M=3.49>2,满足规范要求。

图7后锚抗倾覆计算示意图

4 挂篮测试

挂篮的理论计算可作为挂篮设计的重要依据,但往往与实践应用存在一定的误差。然而,挂篮的现场预压测试,不仅能够验证挂篮设计及模拟计算的合理性,而且能提前消除挂篮的主桁架系统、吊带及底篮系统的非弹性变形。挂篮现场测试主要包括挠度变形和应力测试。挂篮测试过程中,施加荷载的安全系数取1.2[16]。

由现场测试结果表明,整个挂篮系统在最大设计荷载作用下,挂篮的各个杆件的挠度及变形均满足规范设计要求。挂篮主桁结构的实际受力均小于理论计算值,原因在于理论计算过程中,处于安全设计的理念,考虑了较大的安全系数,导致具有较大的安全储备。

5 结 语

论文基于广陈塘大桥施工过程中采用菱形挂篮双悬臂浇筑,通过对挂篮系统的各个部分的施工分析,通过有限元模型计算及抗倾覆验算,对施工过程中存在的最不利工况下挂篮的受力情况进行受力分析,计算结果满足施工及规范的要求。

该挂篮结构已在广陈塘大桥的施工中成功应用,说明选用菱形挂篮施工在广陈塘大桥预应力混凝土箱型连续梁的方案是合理可行的。该挂篮具有较高的行走效率,结构安全可靠的优点。为以后类似施工提供了借鉴。