稀土改性纳米复合材料(Cu/AlN)的组织与性能

,,,

(滁州学院机械学院,安徽 滁州 239000)

1 前 言

铜基复合材料只有具备良好的综合性能才能获得广泛应用。颗粒增强是复合材料常见的强化方法,制备成本低且能兼具基体与强化颗粒的优良性能。AlN颗粒硬度高、导热性能好,铜导电性能好,但AlN与Cu界面不润湿,通过在实验中加入稀土Ce,以期改善界面结构,使复合材料兼具高温力学及导电性能,期望成为点焊电极CuCrZr的替代材料[1]。

2 实验条件与方法

将Cu粉(200目,纯度99%),稀土Ce粉(200目,纯度99.9%),纳米AlN(~50nm)粉按如下配比制样:C系每个试样配铜粉20g,分别加入0.05、0.1、0.15、0.2及0.25g纳米AlN颗粒(重量百分比(wt.%)分别为0.24,0.49,0.74,0.99,1.29),命名为C1、C2、C3、C4、C5试样,再在C系的成分配方中加入稀土配成CC系,即在相应的C系试样中加入0.1gCe粉(0.48wt.%),分别命名为CC1、CC2、CC3、CC4、CC5试样。用高能球磨制备复合粉体,球磨工艺条件是:转速为400r/min,每30min反转一次;球料比为10∶1;磨球材料GCr15,磨球直径分别为3mm、7mm,两种球按重量比1∶1配置,混合使用,充填系数为0.5;纯度≥99.99%的Ar作为球磨保护气体。将复合粉体600MPa压制成坯,氢气保护烧结,烧结温度900℃,烧结时间60min,升降温速度均为10℃/min。测定试样的HB硬度值;采用四探针法测电阻,折算为电导率;测试试样的热导率;用Sirion 200型场发射扫描电镜SEM、EDS、Tecnai G2 F30 S-Twin型高分辨透射电子显微镜HRTEM等表征样品微观形貌。

3 结果分析与讨论

3.1 球磨对复合粉体的影响

金属铜粉、稀土粉末相对延展性较好,球磨使金属粉反复压延、折叠、产生裂纹以致断裂,晶粒尺寸细化至微米量级,晶粒储能增加,有利于提高烧结致密度。加入硬脆相AlN纳米颗粒后(AlN纳米颗粒的比重小,粉末的枝晶形状影响其松装密度,所以在复合粉体中氮化铝0.1wt%等于4.2vol%[2]),团聚的纳米硬脆相被球磨破碎,细化的脆硬相氮化铝颗粒弥散分布到延性金属粉末基体上,延性粉体越来越细化变薄,使塑性基体产生更多的裂纹,加速晶粒的细化。从实验过程中可以发现金属粉末占比较大时,磨球的表面、球磨罐的内壁均有金属粉末粘结;金属粉占比相对较小时,粉末粘结现象明显改善,说明纳米颗粒具有良好的“减摩润滑”作用。

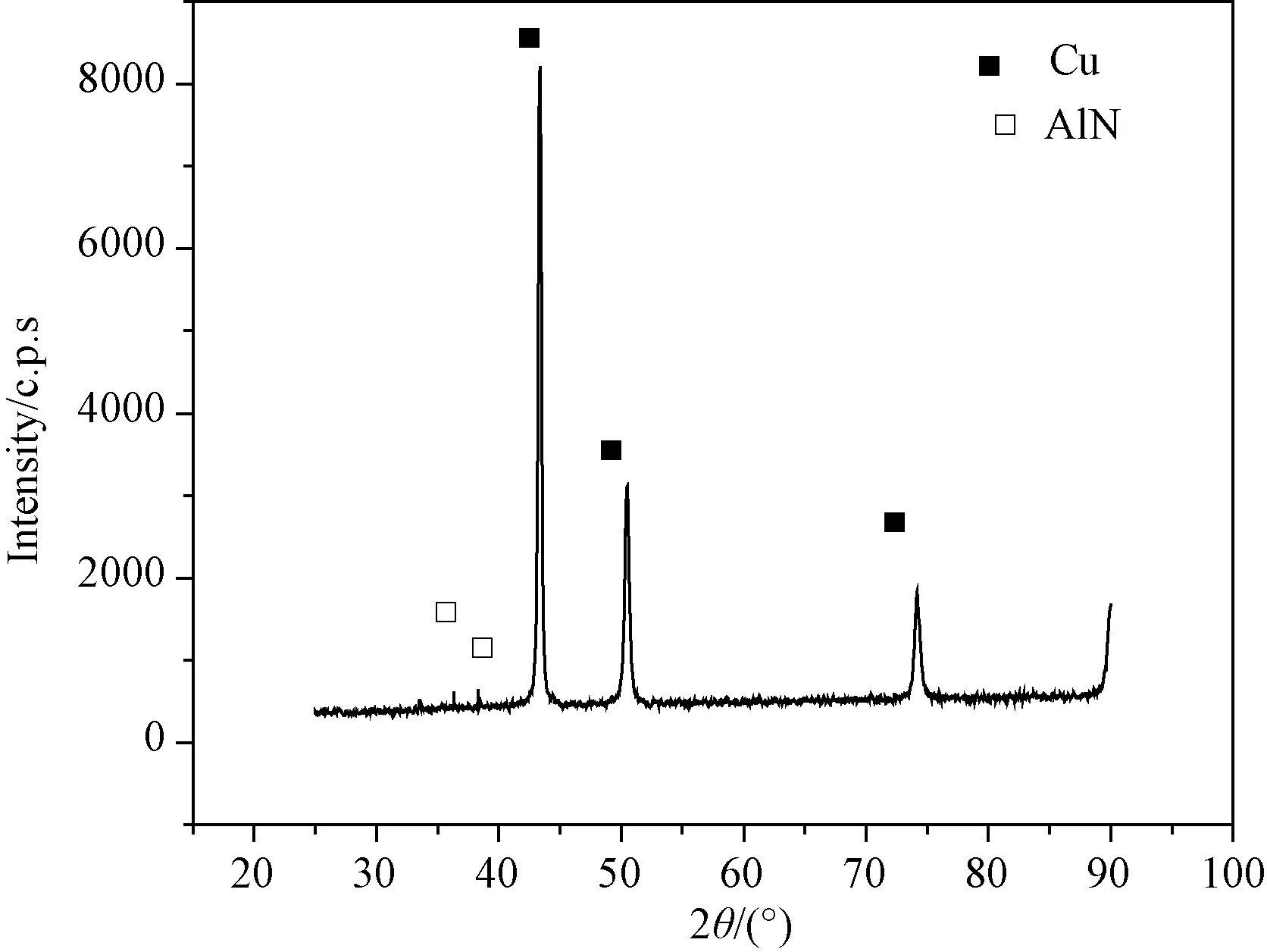

图1是CC4复合粉体球磨25h的XRD图谱,由图可知:Cu的三强线强度高,AlN相强度低,稀土相没有明显显现,同时也没有其它新相显现。由于纳米AlN相、稀土相加入量少(重量远远达不到5%),所以XRD图谱没有明显显现。没有其它新相在XRD图谱中显现,说明球磨过程中没有发生机械合金化,只是发生复合粉体的细化。从半高宽的数值分析,随着球磨时间延长,铜衍射峰不断宽化[3],表明晶粒细化并且晶格畸变严重。

图1 CC4复合粉体的XRD图谱Fig.1 XRD pattern of CC4 powder compound

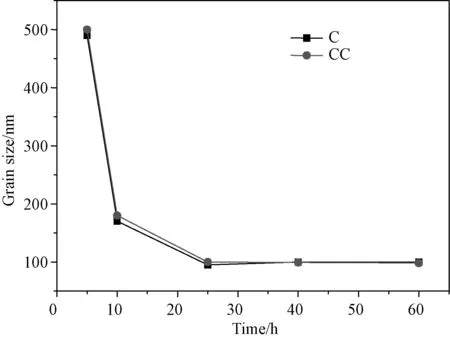

图2 C系、CC系粉体铜晶粒尺寸随球磨时间的变化Fig.2 Cu grain size vs ball milling time of C series, CC series powder compounds

从图2可知:在高能球磨过程中,前10h,晶粒度急剧减小,继续球磨晶粒度的变化比较平缓。因为当粉末破碎到一定程度后,颗粒的比表面积很大,表面自由能增加,粉末又会重新聚集以降低表面能,粉末细化和团聚过程逐渐趋于动态平衡;Cu又是fcc结构,富有延性,球磨时不易达到纳米级晶粒。C、CC系复合粉体细化的规律是基本一致的,晶粒尺寸范围大致为0.26~0.54μm。

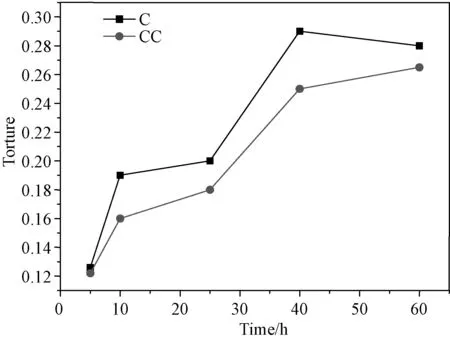

图3 C系、CC系粉体铜晶格畸变与球磨时间的关系Fig.3 Cu grain lattice distortion vs ball milling time of C series and CC series powder compounds

由图3可知:C系、CC系晶格畸变的规律是基本一致的,即随球磨时间延长,晶格畸变增大,当球磨40h后,晶格畸变率为0.253%左右,趋于稳定。C系加入稀土元素后,稀土易与杂质原子形成稳定的金属间化合物[4],分布在晶界,降低了杂质原子对基体的固溶强化效果,熵值降低,晶格畸变变小;又由于稀土金属本身发生晶格畸变,吸收了部分球磨能量,所以CC系铜晶格畸变的值较C系略小。

3.2 复合粉体微观组织

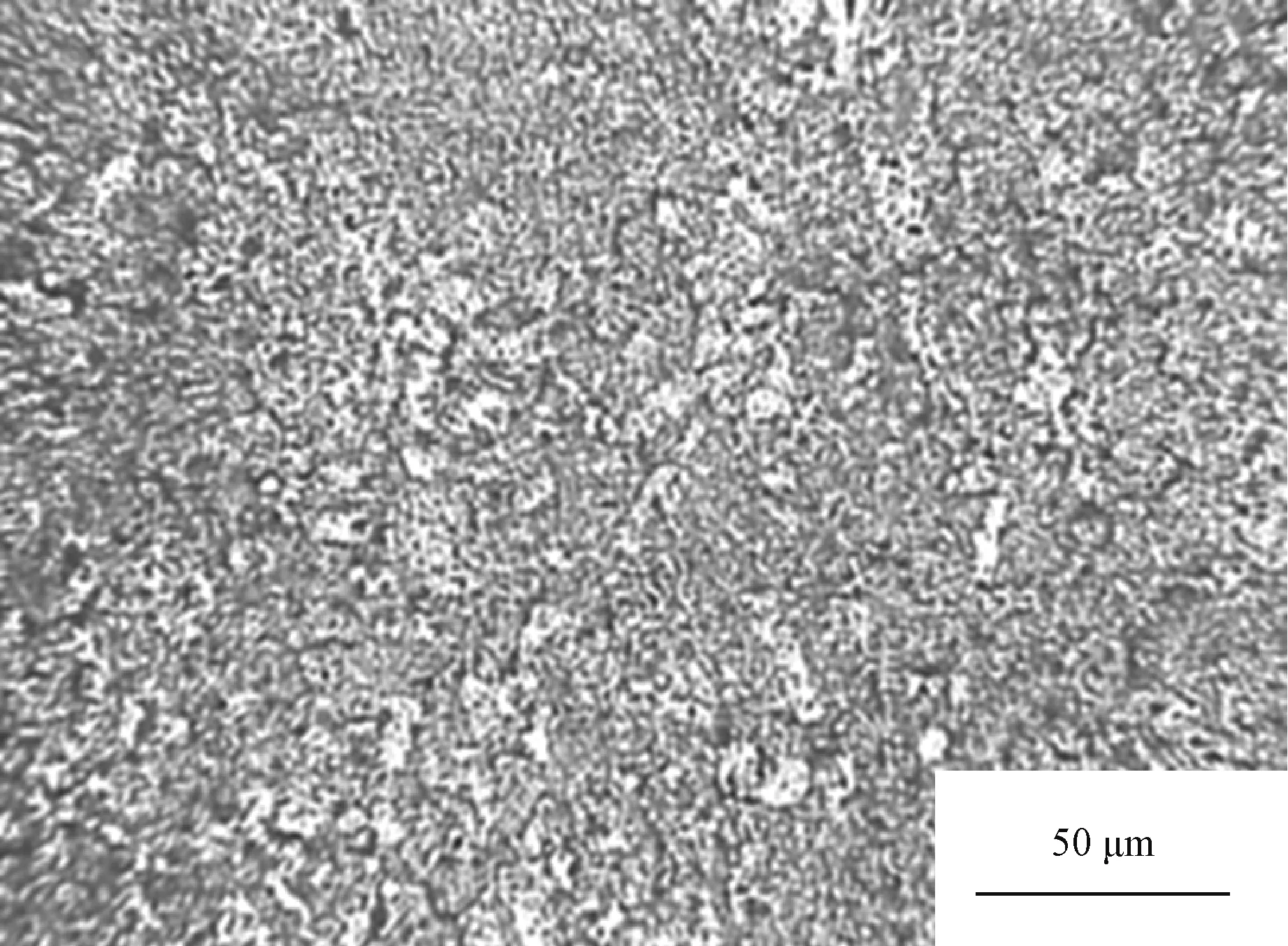

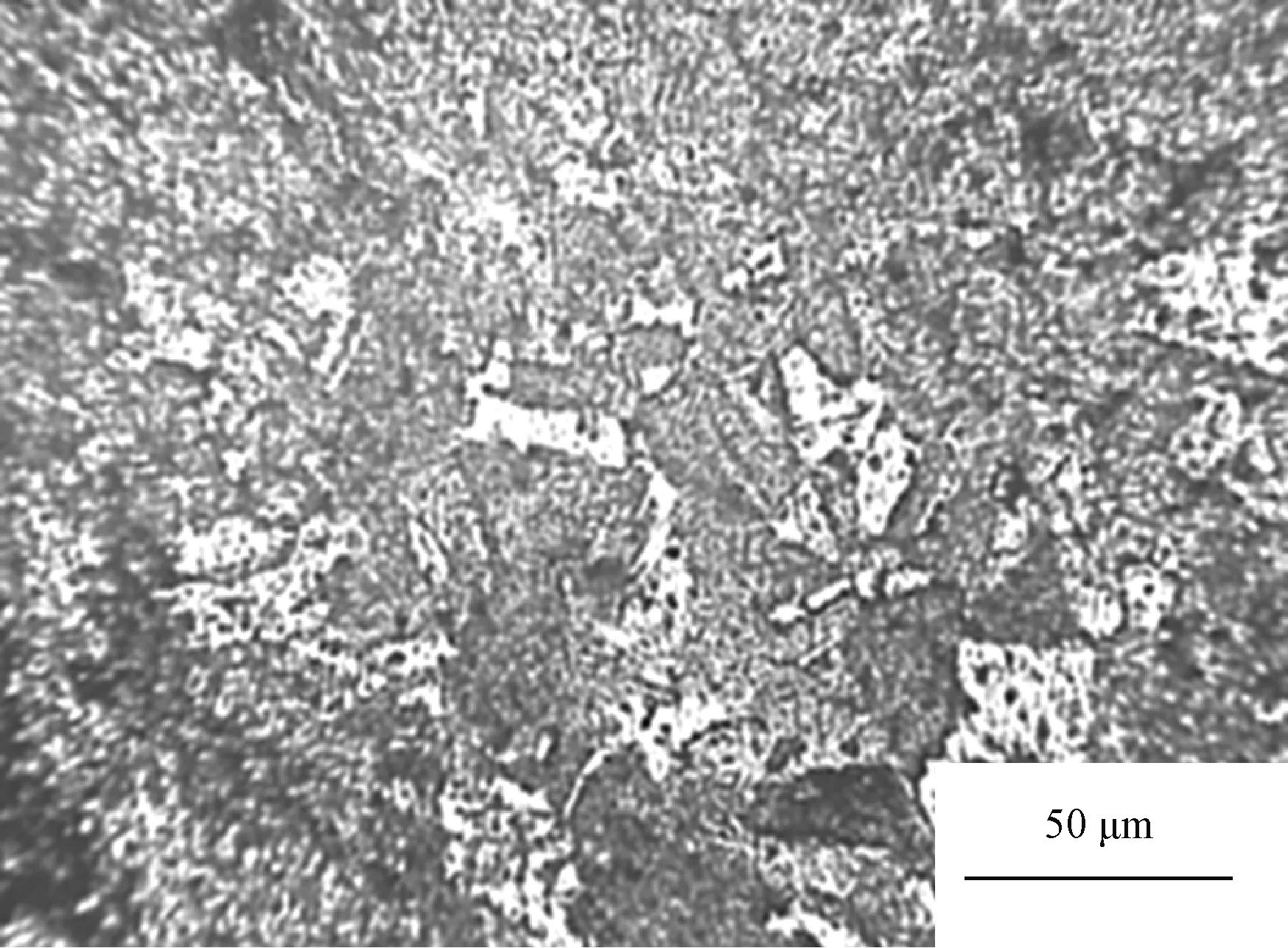

图4、图5中白色衬底为Cu基体,黑色部分为AlN颗粒或者空隙。高能球磨使增强相均匀弥散分布,阻碍位错线的运动,强化复合材料。对比发现,图5中白色条状区域孪晶组织比图4中的多。因为稀土原子与铜中的杂质原子如O原子的作用,形成氧化物,改变了杂质原子的固溶状态,降低了铜晶粒的熵值,提高了塑性变形能力,产生了更多的孪晶。由于高能球磨产生形变孪晶,孪晶界原子错排,能量相对较高,所以孪晶界能够阻碍位错的运动[5],具有强化作用。因此,CC2材料中存在着孪晶强化方式,较C系试样的强度有所提高。

图4 C2试样金相组织Fig.4 Metallurgy photo of C2 sample

图5 CC2试样金相组织Fig.5 Metallurgy photo of CC2 sample

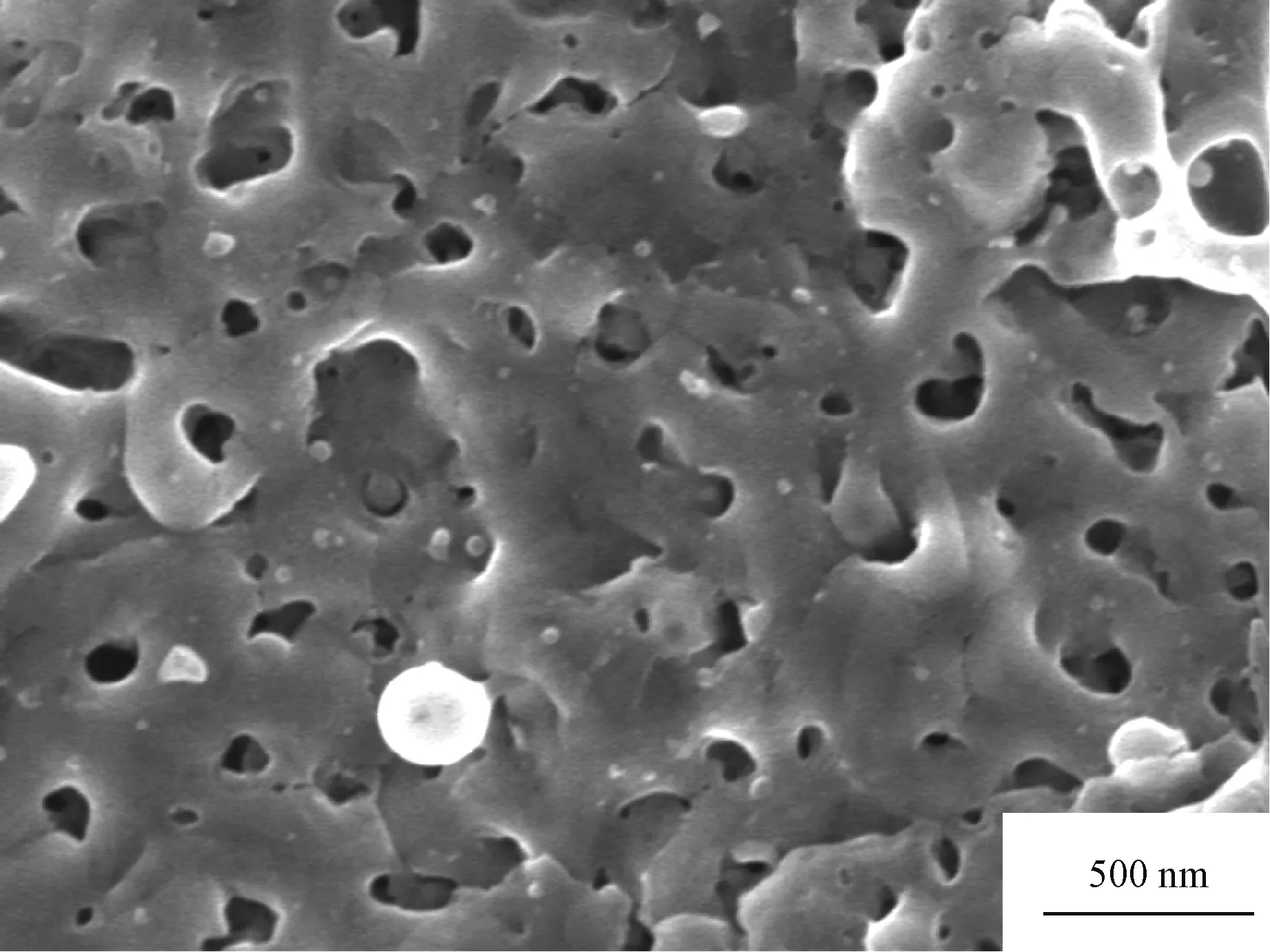

图6 C2试样孔隙的SEM形貌Fig.6 SEM image of C2 sample pore

图7 CC2试样孔隙的SEM形貌Fig.7 SEM image of CC2 sample pore

对比图6、图7可以看出,图7 CC2试样内部的孔隙较小,组织致密。CC2试样的致密度为89%,而C2试样为84%,佐证了上述结论,提高了烧结复合材料强度。

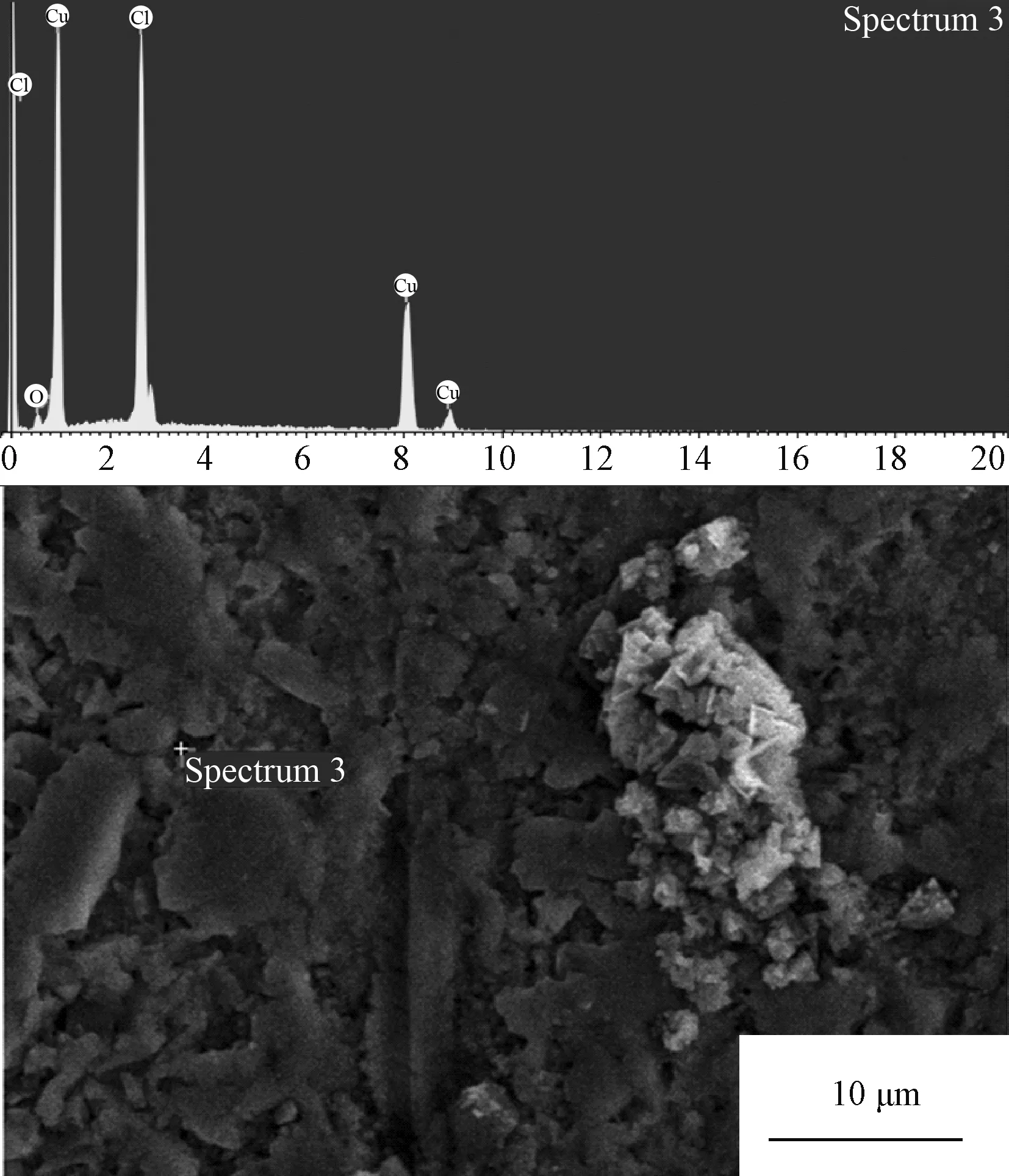

加入稀土后,由于稀土原子化学活性高,从图8 EDS分析可看出原子O、Cl原子聚集在晶界,从热力学角度,这些原子极容易和其它杂质原子形成熔点高且稳定的化合物,化合物分布在晶界,降低了杂质原子对基体的固溶强化效果,降低铜基体的熵值,从而改变了晶界结构[6],降低了界面润湿角,使得晶界处的原子排列较规则,晶界能量降低。

图8 CC2试样晶界的EDS分析Fig.8 EDS of CC2 sample grain interfacial

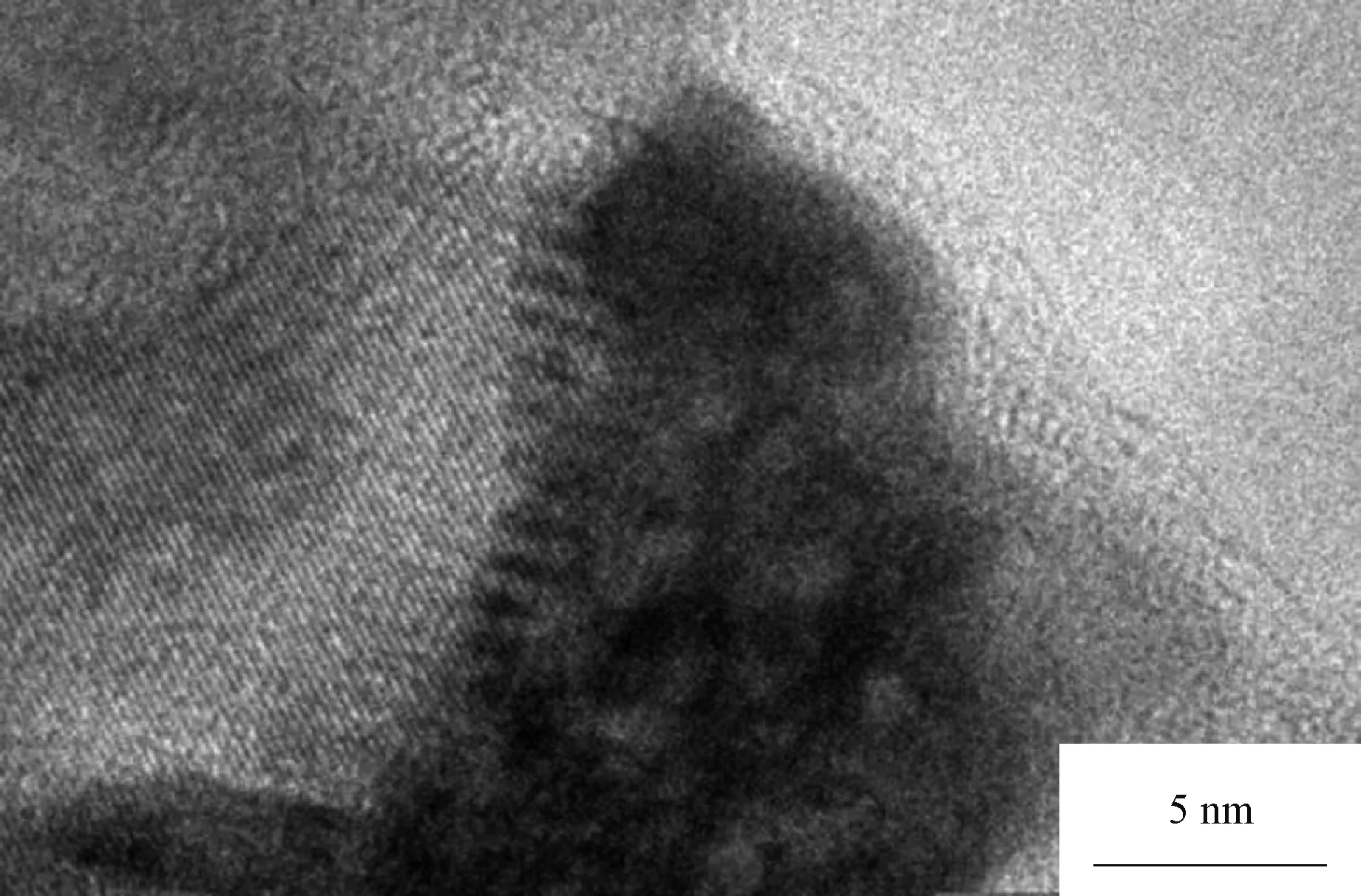

从图9可以看出CC2试样的基体与强化相之间的晶界净化,界面润湿,晶界畸变程度降低,有效避免了基体与强化相间的界面裂纹,改善了复合材料的强化相界面结构,材料强度提高。

图9 CC2试样的HRTEM照片Fig.9 HRTEM of CC2 sample

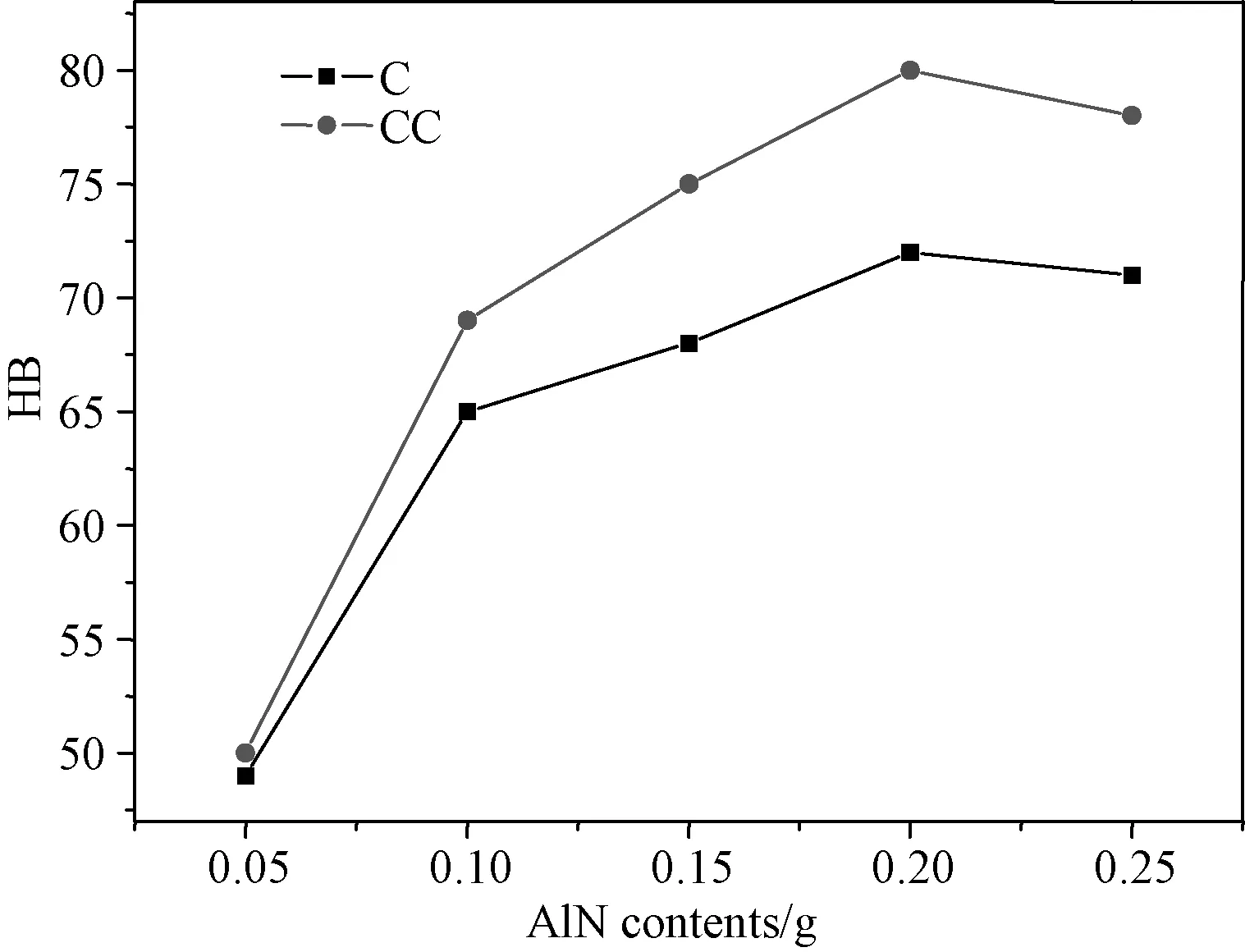

图10 复合材料的硬度与成分的关系Fig.10 HB of composites vs contents

3.3 复合材料的性能

粉末冶金制品的致密度很大程度决定其力学性能。从图10可以看出:纳米复合材料的HB硬度开始随着纳米颗粒含量的增加而升高,但当纳米颗粒含量大于0.2g时,复合材料的硬度下降。因为当纳米颗粒含量大于0.2g 时,由于铜和氮化铝之间的界面未润湿,其间微裂纹对力学性能的影响更加突出,使其硬度下降。加入稀土后,晶界净化,强化相与基体界面润湿性改善[7],晶界晶格畸变小,改善了复合材料的晶界结构,有效减少了基体与强化相间界面裂纹,降低了应力集中现象发生的概率,所以硬度提高。

从图11可看出:C系复合材料电导率在AlN纳米颗粒含量小于0.2g时基本没有变化,超过0.2g时,电导率下降。铜是铜基复合材料导电的主体,所以复合材料中铜的致密度,即导电面积是影响电导率的主因。通过测定,纳米颗粒含量小于0.2g时,它们的致密度都在87%左右,电导率基本一样;纳米颗粒含量超过0.2g时,致密度降低,电导率也随之下降。

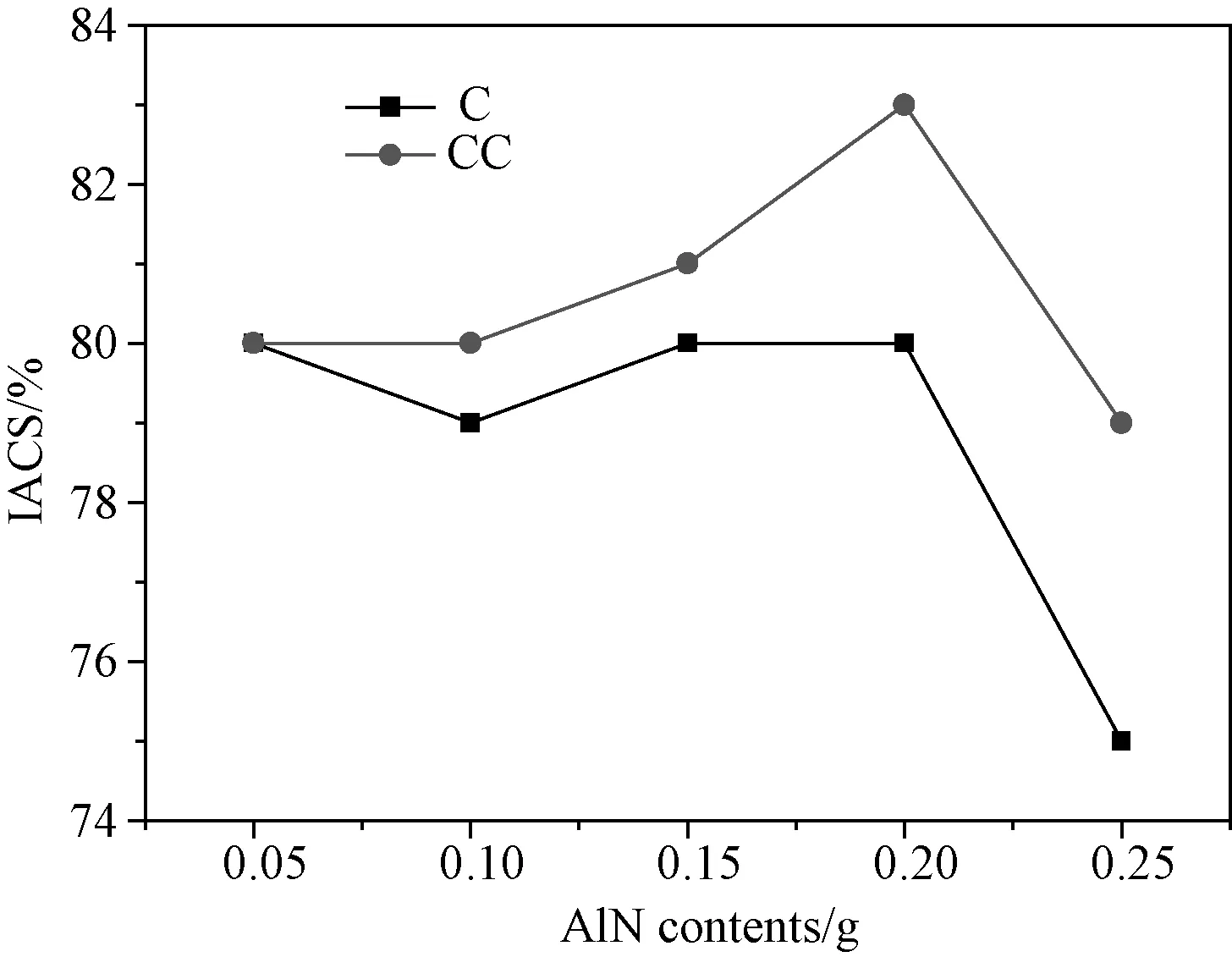

图11 复合材料的电导率与成分的关系Fig.11 Electrical conductivity of composites vs contents

从图11还可以看出:CC系导电性能优于C系,因为CC系稀土改善了强化相与基体界面的润湿角,铜基体熵值降低,微裂纹减少,材料致密度大,导电面积增大,电导率增大[8];界面晶格畸变小,电子受到晶格的散射作用小,复合材料的导电性能提高。AlN加入量少于0.2g时,致密度是影响电导率的主因,稀土改善了界面,提高了CC系相应试样的致密度,电导率略有提高;AlN超过0.2g时,电导率下降,是因为不良导体共价键AlN与基体铜间不润湿,即界面微裂纹成为影响电导率的主因。

绝缘体AlN导热系数是320Wm-1K-1,常温下声子导热即晶格振动导热几乎是唯一的导热机制,而铜基体主要是金属电子导热机制,但其值接近铜的导热系数396Wm-1K-1。烧结材料由于孔隙的存在使其导热性能总体下降。在颗粒强化的复合材料中,有声子对声子、电子的散射,电子对声子、电子的散射,缺陷对声子、电子的散射等,导热机制复杂。

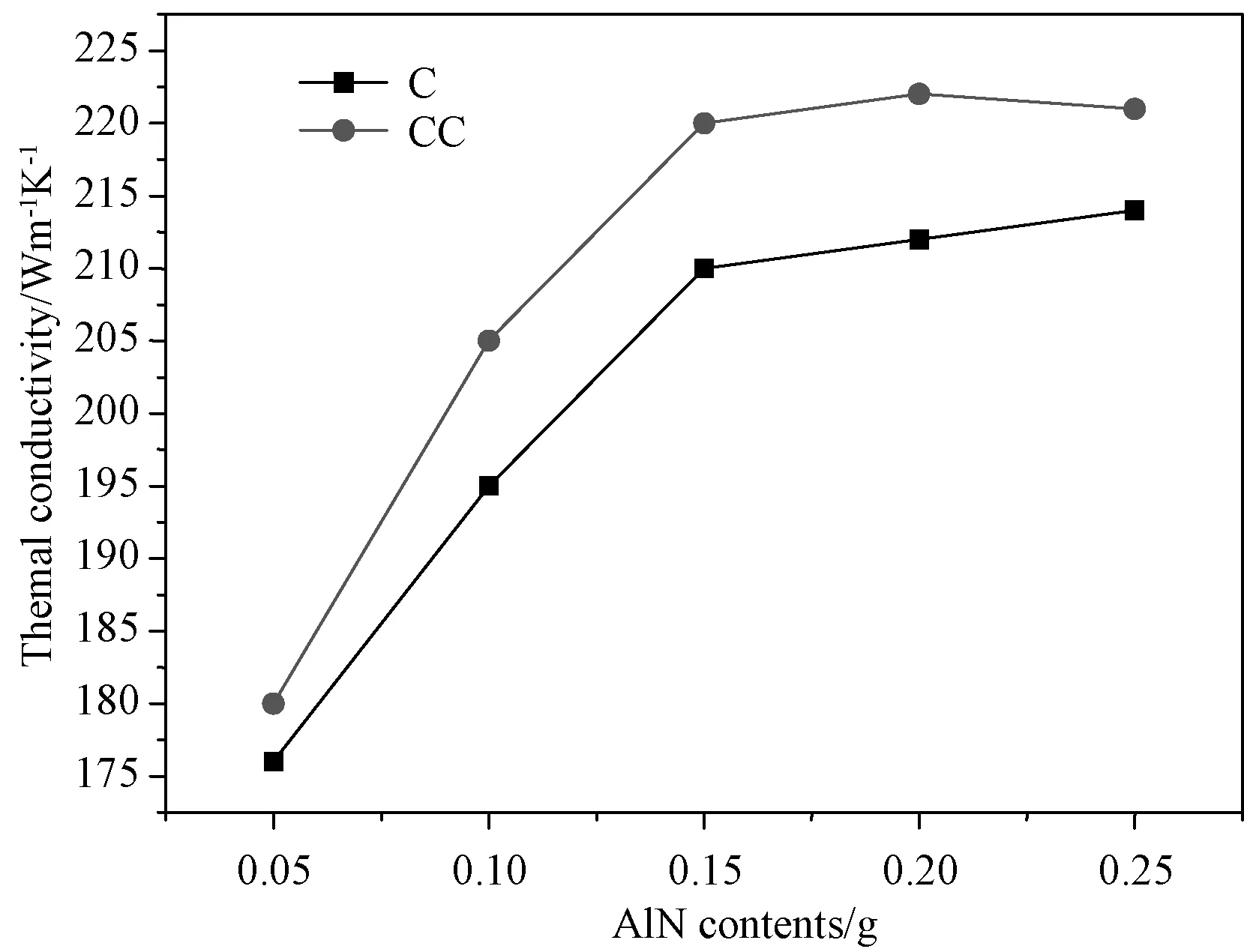

图12 复合材料的热导率与成分的关系Fig.12 Thermal conductivity of composites vs contents

从图12可以看出:C系、CC系导热性能与纳米颗粒含量之间的关系规律基本是一致的。颗粒含量小于0.2g时,致密度基本一样,电子导热部分基本一样,声子导热是影响复合材料导热性能的主因[9],所以复合材料的导热率随纳米颗粒含量的增加而提高。当纳米颗粒含量超过0.2g时,致密度下降,电子导热成为影响复合材料导热性能的主因,晶界微裂纹、孔隙的热阻增大,所以复合材料的导热率下降。

CC系导热性能优于C系是因为稀土改善了强化相与基体界面的润湿角,使晶界晶格畸变小,减小了杂质原子固溶基体形成的固溶强化,电子、声子受到晶格的散射作用小,复合材料的致密度变大,所以CC系复合材料的导热性能较C系有所提高。

烧结多孔金属材料(孔隙存在于固体金属内)的导热系数可以用麦克斯韦方程来估算[10]。

(1)

其中:λ是复合材料的热导率;λm是基体的热导率 ;λd是增强相粒子的热导率;Vd是增强相粒子的体积分数,没有界面热阻存在。通过麦克斯韦方程计算的值与实验值相似。

4 结 论

1.在球磨的过程中没有新相产生,随着球磨时间的延长,晶粒不断细化和微应变增加,C系、CC系铜的晶粒尺寸范围是0.26~0.54μm。

2.稀土与杂质原子作用,降低了杂质原子对基体的固溶强化效果;稀土使基体与强化相间界面润湿角减小,有效避免了基体与强化相间界面裂纹。

3.含稀土0.1g(0.44wt.%),纳米颗粒AlN 0.2g(0.89wt.%)的铜基复合材料布氏硬度达到81,电导率达到80%IACS,热导率达到223Wm-1K-1。