一种单级串联型N路输出电流独立控制LED驱动电源

黄 健,罗全明,何青青,周雒维

(重庆大学电气工程学院,重庆400044)

LED(light emitting diode)作为一种绿色节能照明光源,已经在照明领域获得了广泛应用[1-4]。在多彩LED环境照明、RGB混色LED照明、LED投影等应用场合,不同颜色的LED串要求相应的LED驱动电源能实现多路恒流输出,并且能对各路输出电流进行独立控制[5-6]。

实现各路电流独立控制最直接的方法是为各LED串配置一个独立的电流调节器,通过各电流调节器来独立控制每一路输出电流,但这种方法会增加驱动电源成本,降低功率密度[7-9]。为此,单电感多路输出LED驱动电源方案得到了较多关注,该方案为每路输出单元串联一个开关管后再并联于电感一端,当开关管导通时,该路输出电流就是电感电流,通过开关分时循环控制来独立调节每路输出电流的大小[6,10-12]。然而,在交流输入场合,前级还需加入功率因数校正单元来实现功率因数校正,实际是一种两级驱动方案[13-14]。为进一步简化电路结构、降低成本、提高功率密度,文献[15]提出了一种单级单电感多路输出LED驱动电源,工作于电感电流断续模式的Buck变换器自动实现功率因数校正功能,同样通过分时循环控制各开关实现各路输出电流的独立控制。上述单电感多路输出LED驱动电源由于采用分时循环控制,需保证在任一时刻有且仅有1个开关管导通,对开关时序有严格要求,导致控制电路复杂。可以看出,实现多路输出电流独立控制的关键在于保证各路输出单元具有可控性,即通过加入开关管,调节各开关管的工作占空比,使流过各路输出单元的电流不相等。上述单电感多路输出结构可视为一种并联型方案,开关管均串联于输出单元回路中,若某一路输出单元不流过电流,则对应的开关管一定是关断的;根据对偶原理,从理论上说,串联型方案也能实现相同的控制目标,即开关管并联于输出单元回路两端,若某一路输出单元不流过电流,则对应的开关管一定是导通的,从而将该路输出单元短路。因此,在串联型方案中,需要前级电路为串联连接的各输出单元提供相同的输入电流,通过开关管的通断控制,实现多路输出电流的独立控制。

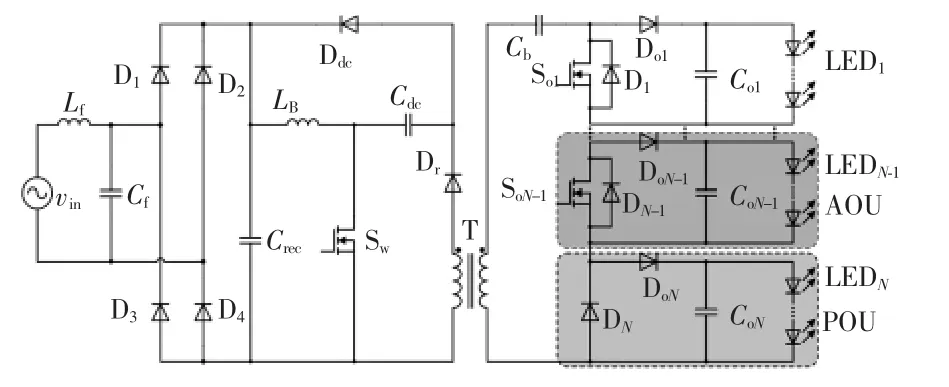

文献[16]提出了一种带倍压整流结构的单级隔离型LED驱动电源,采用倍压整流结构可大幅降低隔离变压器的体积,从而提高功率密度。根据上述串联型方案,若将原倍压整流结构中的2只二极管及输出滤波电容看作1个无源输出单元POU(passive output unit),再串联N-1个由开关管、二极管、输出滤波电容组成的有源输出单元AOU(active output unit),即可构成单级串联型N路输出电流独立控制LED驱动电源。电感电流断续工作模式保证自动实现功率因数校正功能,变压器实现输入输出之间的电气隔离;原边开关管关断后的副边电流作为各路输出单元的输入电流,根据各路输出电流大小的不同要求,对原边开关管及各有源输出单元中开关管的工作占空比进行调节,使得每一路的导通时间均不相等,即可实现N路输出电流的独立控制;其中,无源输出单元对应的输出电流最大,其余N-1个有源输出单元对应的输出电流可根据需要在最大输出电流值以下的范围内进行独立调节。

本文主要以3路输出电流独立控制为例,首先详细分析了驱动电源的工作原理及其闭环系统控制方法,最后搭建了一台总输出功率为120 W的实验样机,通过详细的实验结果验证了理论分析的正确性,并给出了相关结论。

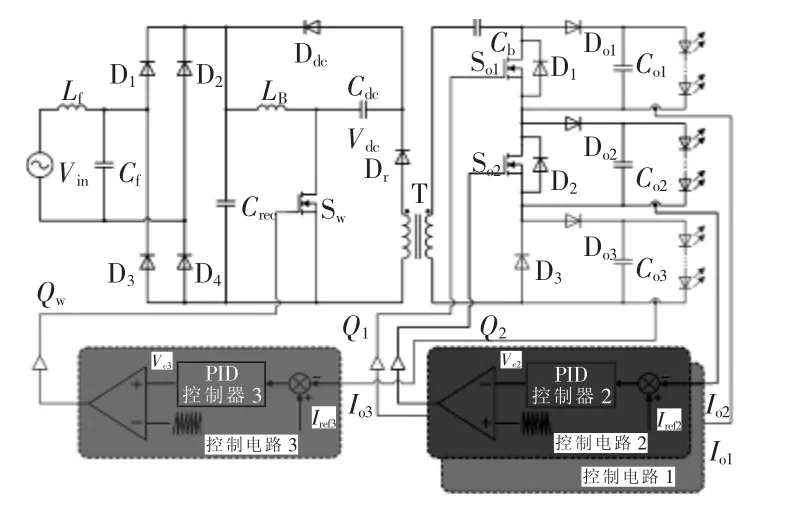

图1 本文提出的单级串联型N路输出电流独立控制LED驱动电源Fig.1 Proposed single-stage series-type LED driver with independent control of N-channel output currents

1 工作原理

本文提出的单级串联型N路输出电流独立控制LED驱动电源拓扑结构如图1所示,其中N-1路有源输出单元与一个无源输出单元构成N路输出串联结构,实现N路输出电流的独立调节。当N=3时,该LED驱动电路的等效电路如图2所示。

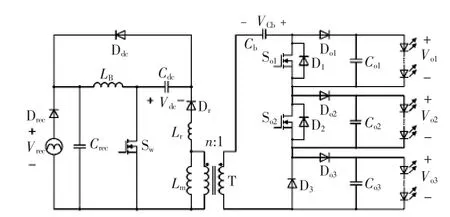

图2中,交流输入电压源vin、LC低通滤波器以及二极管整流桥用电压源Vrec串联二极管Drec来替代,隔离变压器T等效为匝数比为n的理想变压器与激磁电感Lm并联后再与漏感Lr串联;原边开关Sw、二极管Ddc、电感LB、储能电容Cdc构成Buck-Boost PFC单元,用于功率因数校正;储能电容Cdc、原边开关Sw、二极管Dr、隔离变压器T、隔直电容Cb以及3个输出单元构成3路输出串联型DC/DC变换单元,其中原边开关Sw复用,电容Crec用于回收隔离变压器的漏感能量;二极管D3和Do3、输出滤波电容Co3构成POU,而其余2个AOU则由对应的开关管、二极管和输出滤波电容构成。第3路输出电流通过调节Sw的占空比实现恒流,其余两路输出电流分别通过调节各自输出单元中的开关占空比实现恒流。

图2 3路输出LED驱动电源等效电路Fig.2 Equivalent circuit of the LED driver with 3-channel outputs

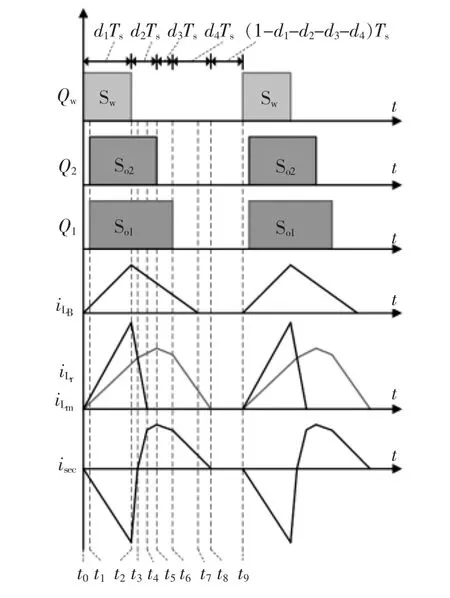

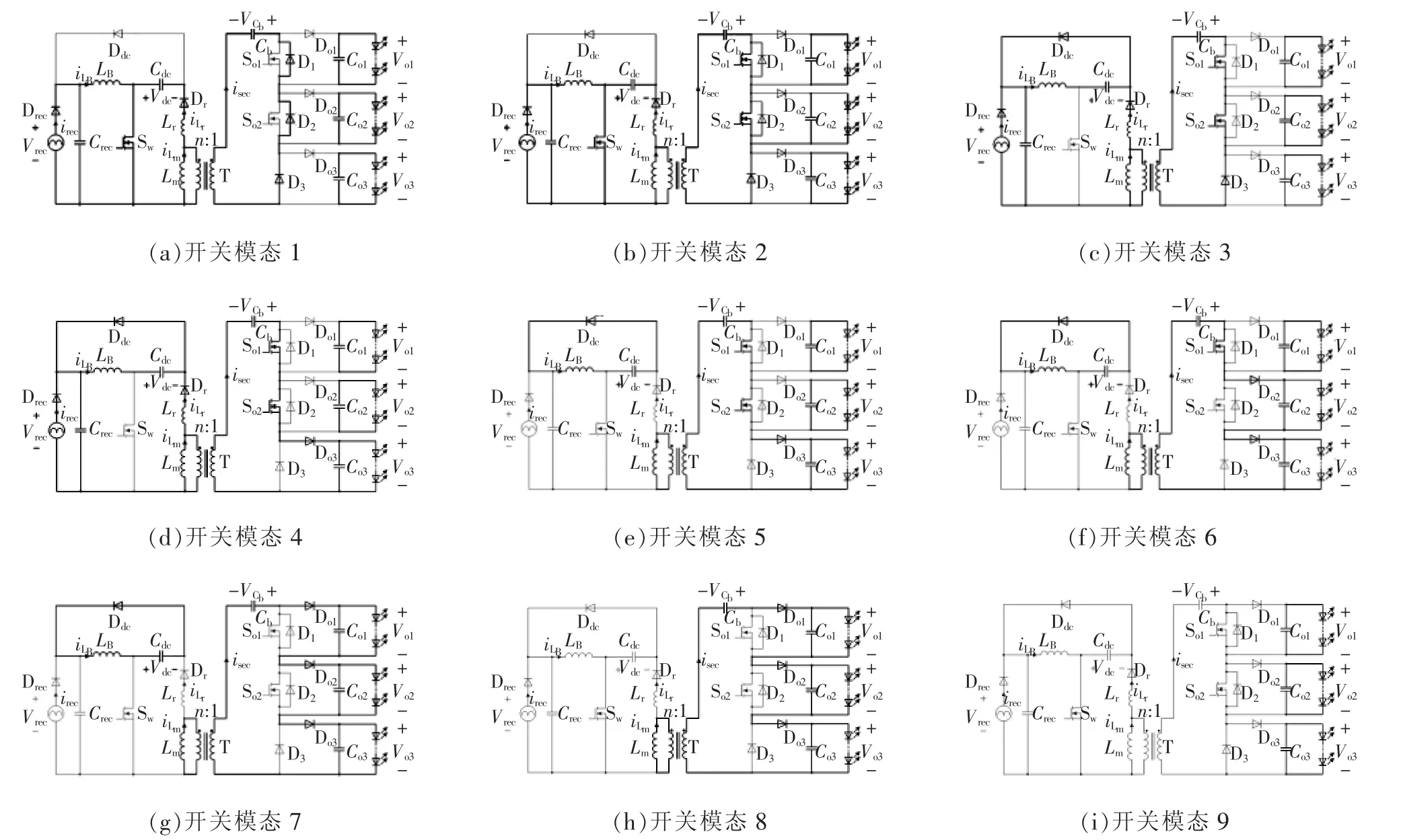

当PFC单元及3路输出串联型DC/DC变换单元均工作于电感电流断续模式时,在1个开关周期Ts内共包含9个开关模态,主要工作波形及各开关模态的等效电路分别如图3和图4所示,图中Qw、Q2、Q1分别表示开关 Sw、So2、So1的驱动信号。

图3 主要工作波形Fig.3 Main operating waveforms

开关模态 1[t0~t1]:图4(a)所示,开关 Sw导通,So1、So2关断,二极管 Dr、D1、D2、D3导通,Ddc、Do1、Do2、Do3关断。电感电流iLB从0开始线性上升,储能电容Cdc放电;由于激磁电感被电压nVCb钳位,激磁电感电流iLm和漏感电流iLr也线性上升,但iLr上升更快,隔直电容 Cb充电,而输出滤波电容Co1、Co2、Co3放电为各路LED供电。在t1时刻,开关So1、So2零电压开通,进入下一开关模态。

开关模态 2[t1~t2]:图4(b)所示,开关Sw、So1、So2导通,二极管Dr、D3导通,Ddc、D1、D2、Do1、Do2、Do3关断。iLB、iLm和iLr仍线性上升,Cdc放电,Cb充电,Co1、Co2、Co3继续放电为各路LED供电。在t2时刻,Sw关断,进入下一开关模态。

开关模态 3[t2~t3]:图4(c)所示,开关 Sw关断,So1、So2导通,二极管Dr、Ddc、D3导通,D1、D2、Do1、Do2、Do3关断。iLB开始线性下降,Cdc开始充电;激磁电感仍被电压nVCb钳位,iLm仍线性上升,而iLr开始迅速下降,但由于 iLr仍比iLm大,Cb继续充电,Co1、Co2、Co3继续放电为各路LED供电。在t3时刻,iLr与iLm相等,进入下一开关模态。

开关模态 4[t3~t4]:图4(d)所示,开关 Sw关断,So1、So2导通,二极管 Dr、Ddc、Do3导通,D1、D2、D3、Do1、Do2关断。iLB继续线性下降,Cdc继续充电;此时激磁电感被电压 n(VCb-Vo3)钳位,iLm继续线性上升,但上升速度较前一开关模态低;iLr也继续迅速下降,此时 iLr小于 iLm,Cb开始放电,Co1、Co2继续放电为第1路和第2路LED供电。在t4时刻,iLr下降为0,Dr零电流关断,进入下一开关模态。

开关模态 5[t4~t5]:图4(e)所示,开关 Sw关断,So1、So2导通,二极管 Ddc、Do3导通,Dr、D1、D2、D3、Do1、Do2关断。iLB继续线性下降,Cdc继续充电;激磁电感仍被电压 n(VCb-Vo3)钳位,iLm继续线性上升,上升速度与前一开关模态相同;Cb继续放电,Co1、Co2继续放电为第1路和第2路LED供电。在t5时刻,So2关断,进入下一开关模态。

开关模态 6[t5~t6]:图4(f)所示,开关 Sw、So2关断,So1导通,二极管 Ddc、Do2、Do3导通,Dr、D1、D2、D3、Do1关断。iLB继续线性下降,Cdc继续充电;此时激磁电感被电压n(VCb-Vo2-Vo3)钳位,iLm开始线性下降,Cb继续放电,Co1继续放电为第一路LED供电。在t6时刻,So1关断,进入下一开关模态。

开关模态 7[t6~t7]:图4(g)所示,开关 Sw、So1、So2关断,二极管 Ddc、Do1、Do2、Do3导通,Dr、D1、D2、D3关断。iLB继续线性下降,Cdc继续充电;激磁电感仍被电压n(VCb-Vo1-Vo2-Vo3)钳位,iLm继续线性下降,但下降速度较前一开关模态高;Cb继续放电为三路LED供电。在t7时刻,iLB下降为0,Ddc零电流关断,进入下一开关模态。

开关模态 8[t7~t8]:图4(h)所示,开关 Sw、So1、So2关断,二极管 Do1、Do2、Do3导通,Ddc、Dr、D1、D2、D3关断。iLB已经为0,iLm继续线性下降,Cb继续放电为3路LED 供电。在 t8时刻,iLm下降到 0,Do1、Do2、Do3零电流关断,进入下一开关模态。

开关模态 9[t8~t9]:图4(i)所示,开关 Sw、So1、So2关断,二极管 Ddc、Dr、D1、D2、Do1、Do2、Do3均关断。iLB、iLr、iLm均已经为 0,Co1、Co2、Co3放 电为各路 LED 供电。在t9时刻,原边开关Sw零电流开通,进入下一个开关周期。

图4 各开关模态等效电路Fig.4 Equivalent circuit for each switching mode

2 闭环控制策略

根据上述工作原理分析,得到3路输出电流独立控制驱动电源的闭环控制原理框图,如图5所示。由于3路输出单元串联,在原边开关Sw关断期间,3路输出单元的输入电流相等,即为流过隔直电容Cb的电流,而3路输出电流分别与流过二极管 Do1、Do2、Do3的电流平均值相等;因此,第 3路无源输出单元对应的输出电流最大,调节So2、So1的占空比可使二极管Do2、Do1在1个开关周期内的导通时间比Do3短,即可实现第2路和第1路输出电流在第3路最大电流值以下范围内进行独立调节。由于各路输出单元可以同时流过电流,因此无需对各开关管进行分时循环控制,控制方法比较简单。

可以看出,第3路输出电流通过调节原边开关Sw的占空比实现恒流,而另外两路输出电流分别通过调节开关So2、So1的占空比实现恒流。这里设定第3路输出电流最大,第2路输出电流次之,第1路输出电流最小;因此,采用3个电流传感器分别检测3路输出电流,与对应的输出电流参考值Iref3、Iref2、Iref1(Iref3>Iref2>Iref1)作差后,通过各自的控制电路,分别调节开关Sw、So2、So1的占空比,从而实现3路输出电流的独立控制。

由于原边开关Sw的占空比Dw越大,第3路输出电流越大,而So2、So1占空比Do2、Do1越大,第2路、第1路的输出电流越小。因此,在控制电路3中,调制信号Vc3接比较器的同相端,载波信号接比较器的反相端,Vc3越大,Dw越大;在控制电路2和控制电路1中,调制信号Vc2、Vc1接比较器的反相端,载波信号接比较器的同相端,Vc2、Vc1越大,占空比 Do2、Do1越小。

图5 三路输出LED驱动电源系统闭环控制原理框图Fig.5 Block diagram of the closed-loop control of LED driver system with 3-channel outputs

3 实验研究

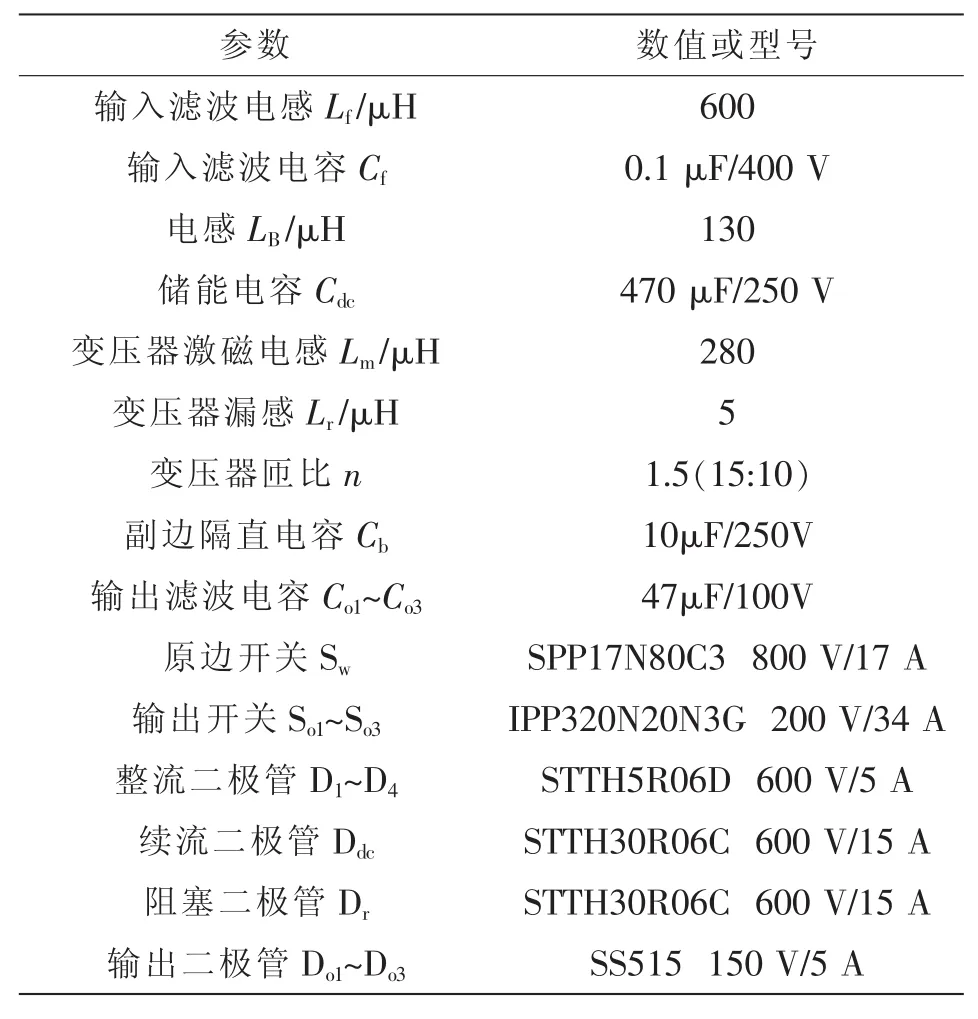

实验样机额定的输入电压有效值为220±10%,设定第1路至第3路额定输出电流分别为500、700、1 000 mA;总额定输出功率为120 W,3路输出功率相等,即每一路输出功率各等于40 W;开关频率为100 kHz。实验样机的主电路参数与开关器件选型结果如表1所示。

表1 实验样机主电路参数与开关器件选型Tab.1 Main circuit parameters and selected switching devices of the experimental prototype

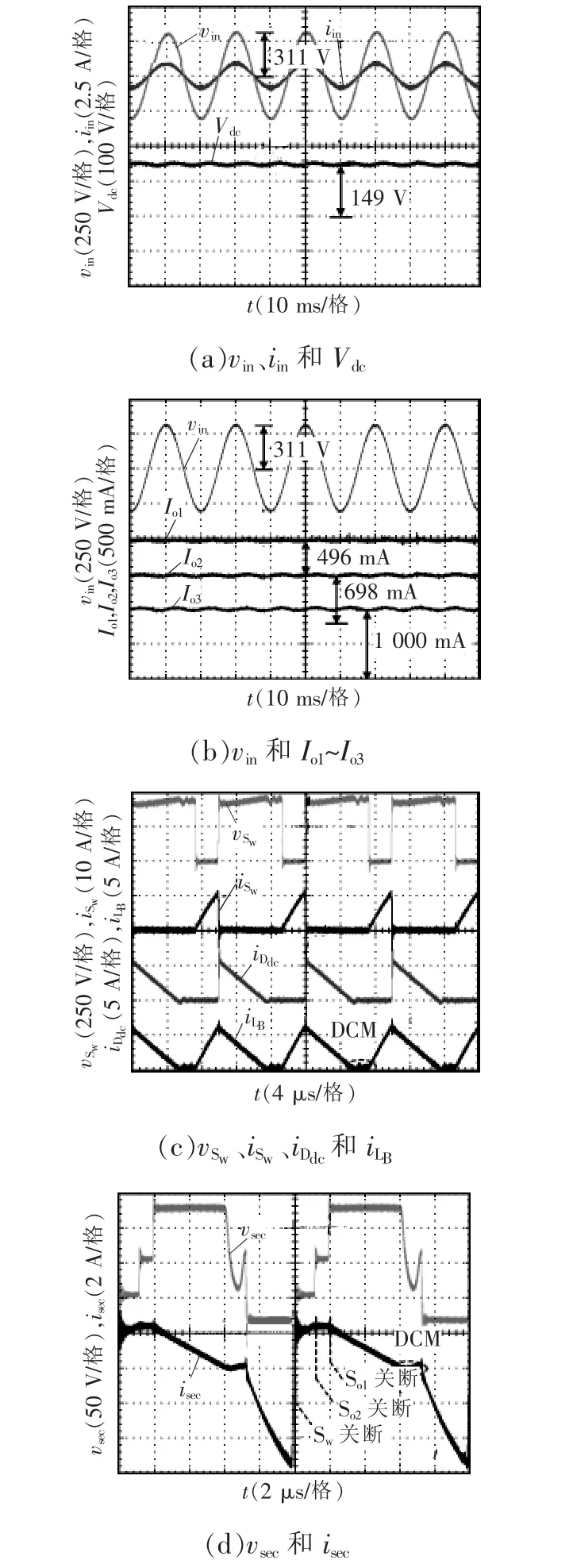

图6为额定输入输出条件下的稳态实验波形,图6(a)所示为交流输入电压vin、输入电流iin和储能电容电压Vdc的实验波形,可以看出,输入电压和输入电流基本同频同相,功率因数很高,实测功率因数达到0.998以上;储能电容电压呈现2倍工频波动,其平均值为149 V,且2倍工频纹波电压很小。图6(b)所示为交流输入电压vin和3路输出电流Io1~Io3的实验波形,可以看出,第1路输出电流平均值为496 mA,第2路输出电流平均值为698 mA,第3路输出电流平均值为1 000 mA,达到前述额定输出要求,实现了3路输出电流的独立控制。图6(c)所示为原边开关Sw的漏源电压vSw和电流iSw、二极管Ddc的电流iDdc以及电感电流iLB的实验波形,可以看出,在额定输入电压条件下,原边开关Sw的最大电压应力未超过500 V;电感电流的上升段和下降段分别对应原边开关Sw和二极管Ddc的导通过程,且电感工作于电流断续工作模式。图6(d)所示为隔离变压器副边电压vsec和副边电流isec的实验波形,从副边电流波形可以看出,一个开关周期内电流变化率的3个转折点分别对应于开关Sw、So2、So1的关断时刻,且工作于电流断续模式,保证Do1、Do2、Do3能实现零电流关断,与前述理论分析过程一致。

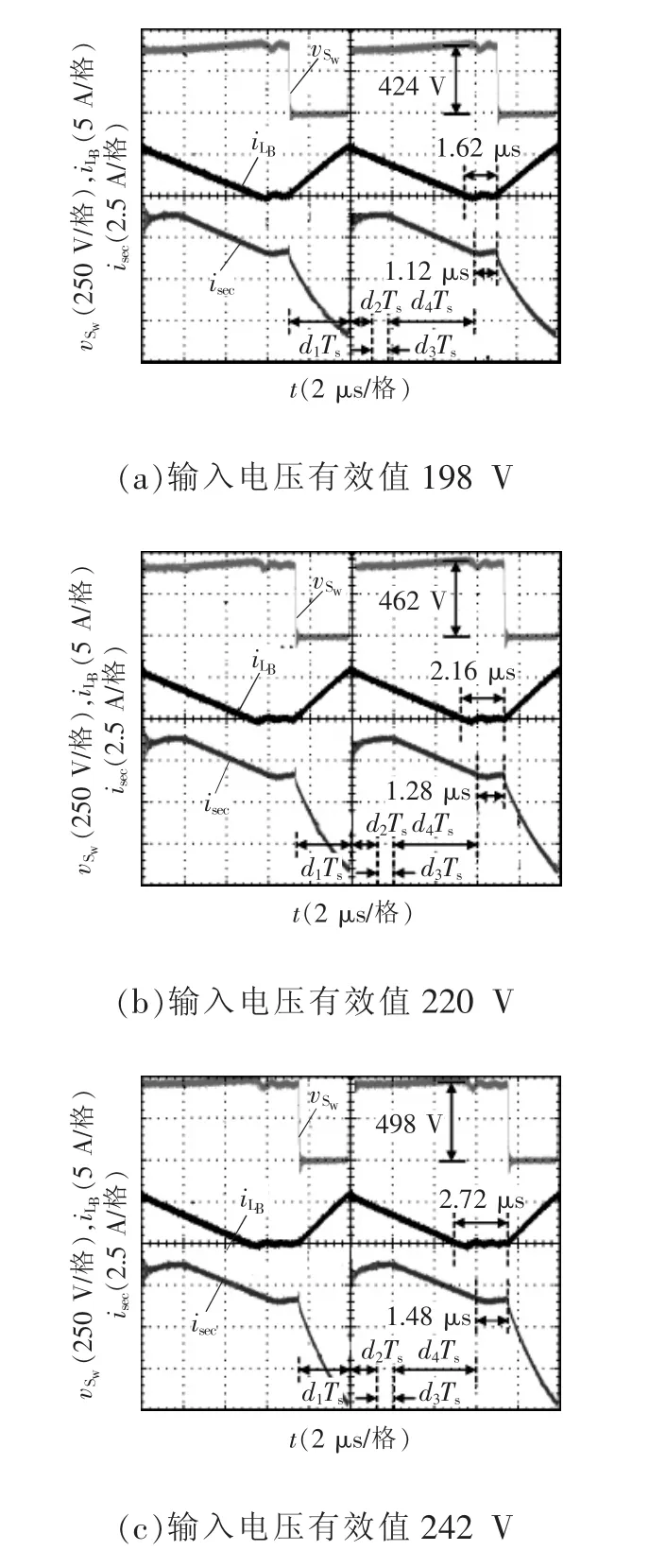

图7为不同输入电压条件下原边开关Sw的漏源电压vSw、电感电流iLB和副边电流isec的实验波形。可以看出,在全输入电压范围内,原边开关Sw的最大电压应力从424 V升高到498 V,但均未超过500 V;同时,电感LB和高频变压器激磁电感Lm均工作于电流断续工作模式,且随着输入电压有效值的升高,iLB和isec断续区间所持续的时间也在增长;由于输入电压幅值的变化较储能电容电压平均值的变化更明显,因此电感电流断续区间的变化程度较副边电流也更为明显,即前者从1.62 μs变化到 2.72 μs,后者从 1.12 μs变化到 1.48 μs,这也验证了前述理论分析的正确性和实验参数的合理性。

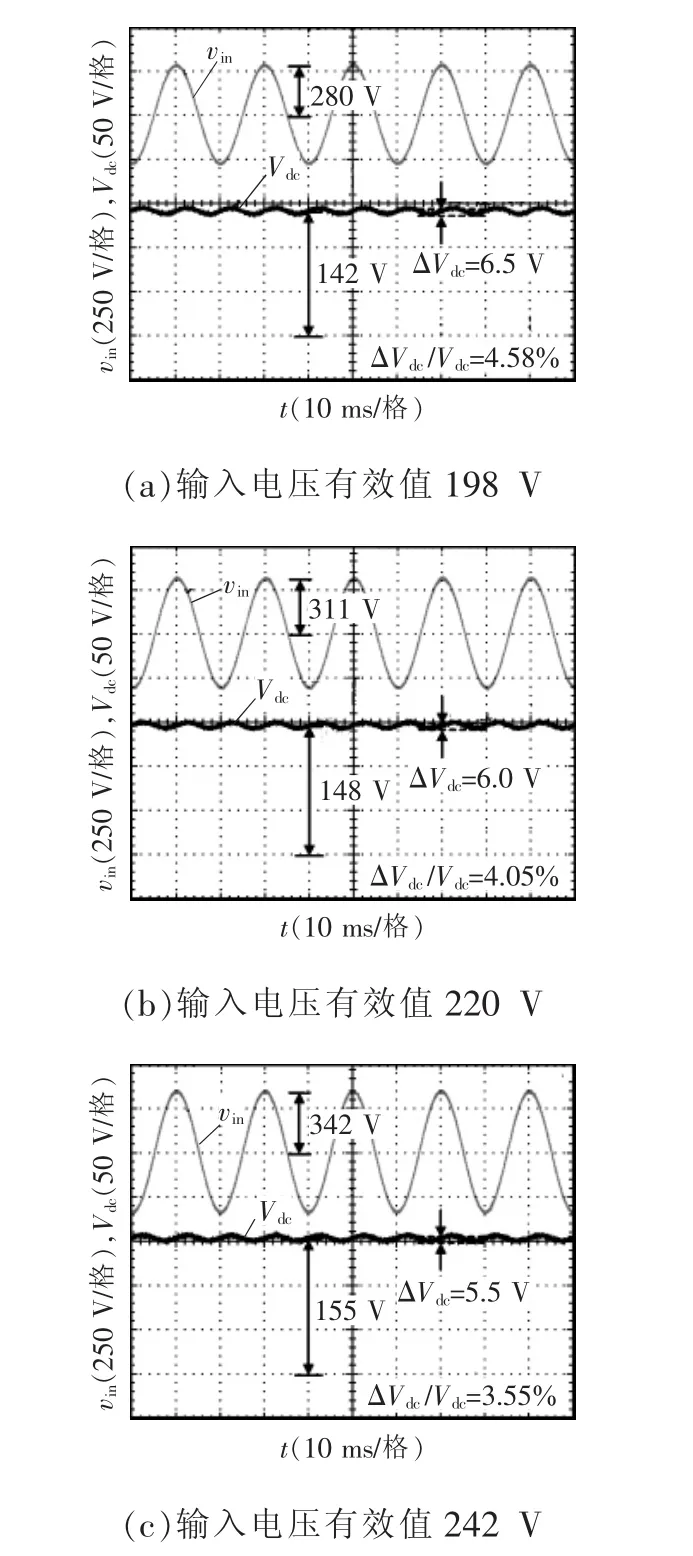

图8为不同输入电压条件下,交流输入电压vin和储能电容电压Vdc的实验波形。可以看出,在全输入电压范围内,储能电容电压Vdc的平均值均未超过158 V,其2倍工频纹波电压峰峰值均未超过平均值的5%,且随着输入电压的升高,ΔVdc/Vdc逐渐减小,与前述理论分析过程一致,因此储能电容容值的选取是合理的。

图6 额定输入输出条件下的稳态实验波形(vin(rms)=220 V,Po=120 W)Fig.6 Steady-state experimental waveforms under rated input/output condition(vin(rms)=220 V,Po=120 W)

图7 不同输入电压条件下vSw、iLB、isec的实验波形Fig.7 Experimental waveforms of vSw,iLBand isecat different input voltages

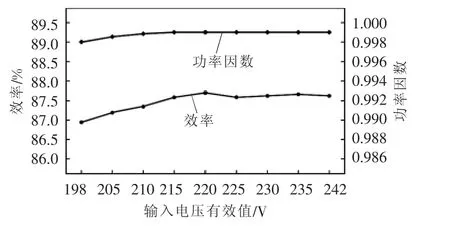

图9为交流输入电压有效值在额定值±10%范围内波动时,驱动电源在满载条件下的实测效率曲线和功率因数曲线。可以看出,全输入电压范围内驱动电源功率因数很高,一直保持在0.998以上;驱动电源整机效率能达到87%左右,在220 V额定输入条件下最高能达到87.7%。

图8 不同输入电压条件下vin、Vdc的实验波形Fig.8 Experimental waveforms of vinand Vdcat different input voltages

图9 不同输入电压条件下的实测效率和功率因数曲线Fig.9 Curves of measured efficiency and power factor at different input voltages

4 结语

本文根据对偶原理提出一种单级串联型N路输出电流独立控制的LED驱动电源拓扑结构,单级结构能够保证自动实现功率因数校正功能,且功率因数高;N-1个有源输出单元和1个无源输出单元串联,构成串联型N路输出结构,各路输出电流能够独立控制,且控制方法简单。本文重点以3路输出电流独立控制为例,对驱动电源的工作原理及其闭环控制方法进行了详细分析,并制作实验样机进行了详细的实验验证。实验结果表明,3路输出电流能够按要求实现独立控制,全输入电压范围内电感电流均断续,功率因数校正功能自动实现,功率因数保持在0.998以上,且储能电容电压的2倍工频纹波也始终低于5%,从而证明了理论分析过程是正确的。

本文提出的LED驱动电源能够通过设置不同的输出电流参考值来实现各路输出电流的独立调节,但无源输出单元对应的输出电流值始终保持最大。为进一步实现各路输出电流的独立动态控制,可将无源输出单元替换为有源输出单元,再增加1个电流参考值比较电路和1个驱动信号分配电路,各路输出电流参考值进行比较,选出最大的电流参考值用于产生原边开关管和对应输出开关管的驱动信号,而其他电流参考值则用于产生各自对应的输出开关管驱动信号。综上所述,在实际应用场合中,根据需要可动态调整各路输出电流参考值,进而各开关管驱动信号能够自动调节,即可实现各路输出电流的独立动态控制。