基于有限元的汽车燃油箱结构设计及分析

孙 钊 吴子文

(巢湖学院,安徽 巢湖 238000)

1 前言

现代轿车的结构追求轻量化,燃油箱的外形往往设计得比较复杂,并且传统的油箱的生产是按照设计—试制—试验—修改—再试制—再试验的设计流程,一个新油箱从设计到批量生产,需要花费大量的时间在设计以及样件修改中。随着我国汽车工业的发展,企业对新车型研发速度要求不断提升,传统的燃油箱开发模式设计周期长、成本高,很难满足对汽车油箱开发、更新的快速响应的要求。对此开展对乘用车油箱的结构设计和强度校核,并使用三维软件UG和有限元分析软件Hyperworks来进行设计和校核,经过设计—建模—分析—再建模—试制—试验的过程,大大缩短了设计周期。

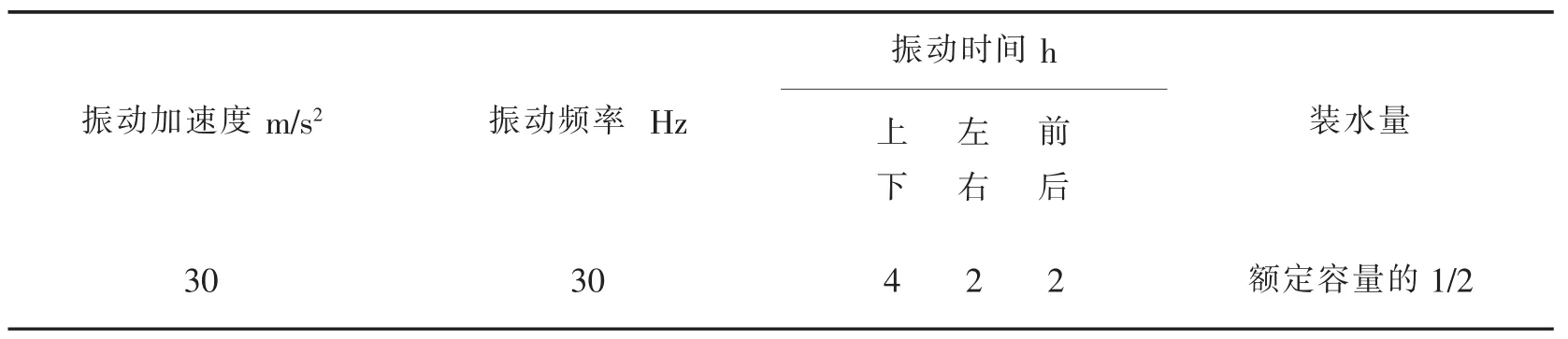

2 振动耐久性试验要求

按国标《汽车燃油箱安全性能要求和试验方法(GB 18296-2001)》4.3 项规定,来校核燃油箱的结构强度是否满足要求。按表1的要求对燃油箱进行试验,考虑半箱水(即燃油箱额定容量的1/2的水)对燃油箱的强度影响[1]。

表1 燃油箱的振动耐久性试验要求

3 燃油箱结构设计及准则

进行燃油箱开发设计时,一般要遵循以下准则[2]:

(1)法律法规。设计燃油箱是要按照国家法律法规和企业标准来进行设计。

(2)工艺性。尽量保证设计出的燃油箱在后期的加工制造中能更加方便制造。

(3)功能性。燃油箱要满足使用要求,即保证汽车一箱油能行驶500公里以上。

3.1 油箱材质的选择

现代轿车为追求轻量化,油箱的材质一般由厚度1 mm左右的普通钢板焊接而成。此次油箱采用Q235钢作为油箱的材料,在设计时应根据车型和容量考虑油箱所使用的板厚,加工方式以折弯为主,尽量减少焊接,以增加油箱的强度,同时也可以减少漏油的可能。最终选用0.8 mm板材制作油箱时,在板材上可以采取压筋的形式,必要时制作骨架或凸肋,以减少变形。

3.2 确定燃油箱的容积

汽车燃油箱应能保证乘用车的续航能力,一般燃油箱容积都要保证油箱加满油后,能行驶600公里左右,不会少于500公里,初步选用额定容积为60 L的燃油箱。

3.3 油箱结构的初步确定

在油箱的设计中,油箱的底部应有适当的斜度,并在最低处设置放油塞,在换油的时候可以使油液和杂质顺利排出。各油口的设计也非常重要,吸油口和回油口的位置应尽量远,以增加油液循环的距离,使油液有足够的时间分离气泡、沉淀杂质,同时也有利于散热[3]。在确定大概的油箱结构之后,参考某乘用车现有的油箱结构,在UG中建立初步模型。如下图分别为油箱的上壳体(图1)和油箱的下壳体(图2)。

图1 油箱上壳体

图2 油箱下壳体

4 油箱的有限元分析

应企业要求,对油箱进行模态分析以及应力分析,找出油箱受力相对薄弱的位置。将油箱模型导入Hyperworks中抽取中面、划分网格等处理。网格划分等前置处理通过Hypermesh来完成,对模型抽取中面等精简后,采用尺寸为5 mm的壳单元划分网格,网格单元主要以四角形单元为主,三角形单元为辅,焊缝采用adhesives方式模拟连接[4];厚度设置为0.8 mm。

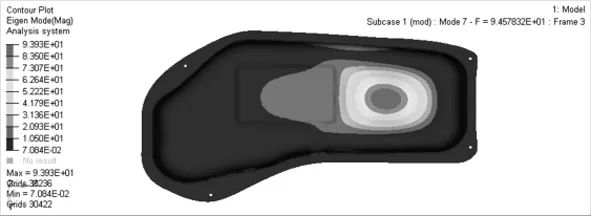

4.1 模态分析

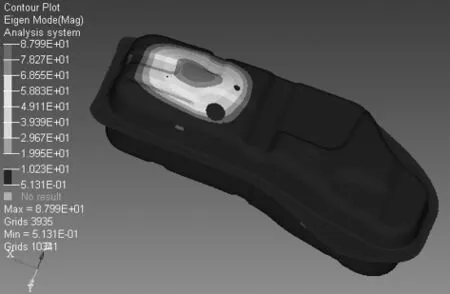

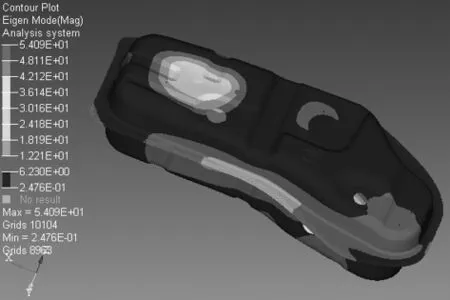

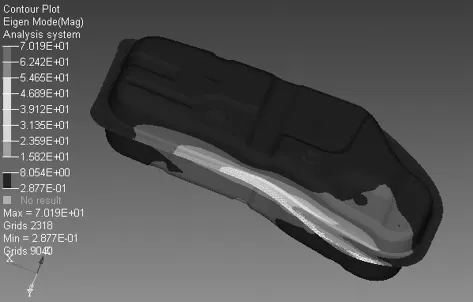

模态分析按照以上步骤进行,最后创建工况进行模态分析,得到油箱的固有频率如图3—6及表2所示。

图3 第一阶模态

图4 第二阶模态

图5 第三阶模态

图6 第四阶模态

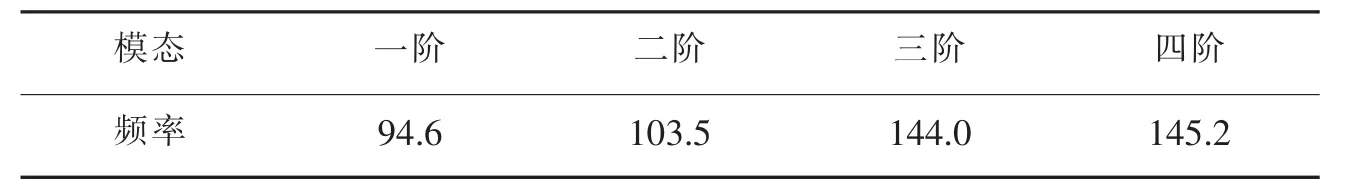

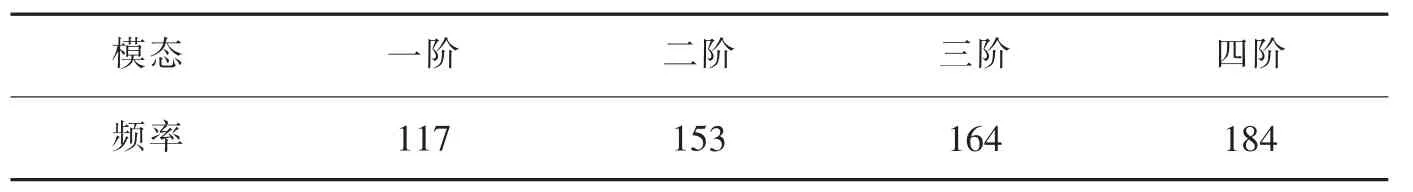

表2 改进前模态频率(单位:Hz)

经过模态分析,发现第一阶模态时,下壳体的右侧位移较大,第二阶模态时,下壳体左侧位移较大,第三阶模态时,上壳体右侧位移较大,第四阶模态时,下壳体右侧和中部位移较大。

4.2 静力分析

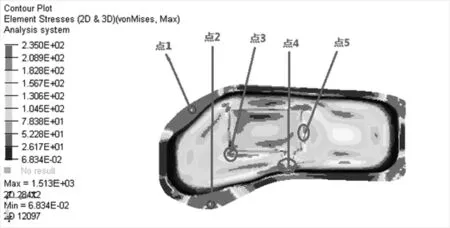

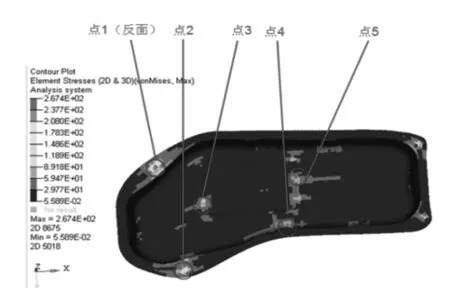

在模态分析的基础上,创建静力分析的边界条件和工况。边界约束条件为模拟燃油箱在实际使用中装配和约束的情况,对油箱上箱顶和箱底的4个螺栓连接部位施加约束,在螺栓孔处约束其6个自由度,不考虑螺栓及孔壁间的非线性接触及摩擦[5];根据国家标准,考虑半箱水(即燃油箱额定容量的1/2的水)对燃油箱的影响,因此有限元模型的加载方式为在油箱底部施加一个重力加速度为3 g,质量大小为半箱油加载的力。由于油与水的密度相似,故在CAE分析中用水代替油进行模拟。静力分析后,得出如下图所示的油箱的受力云图(图7)和表3。

图7 油箱的应力分布云图

表3 有限元分析应力值(单位:MPa)

经过有限元分析发现在油箱的下壳体左右两边处会有应力集中,受到的力较大,油箱会在此处发生疲劳断裂,在下壳体的中部处,受力也较大,中间处的应力较其它点处的应力较小,但其出现应力集中的范围较大,螺栓处应力最大。

5 燃油箱结构的改进

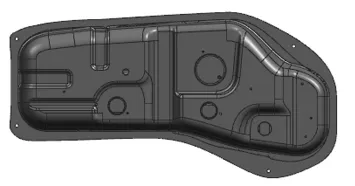

基于以上考虑,在下壳体的边缘处添加加强筋并在加强筋和油箱的主体之间制成圆角以减小应力集中,在油箱下壳体中间处制成加强板以增加其强度,中间处的应力较小但范围较大,可以在此处制成加强板或者是制成多个加强筋并制作圆角以增大其强度和减小应力集中,螺孔处可适当加厚,最终得到油箱的形状如图8和图9所示。为解决下壳体的应力集中和增加油箱的刚度和强度,在下壳体底面设计有如图9的加强筋。为增大燃油箱整体强度,同样在上壳体与下壳体的连接处(螺孔处)增加加强筋。

图8 改进后油箱上壳

图9 改进后油箱下壳体

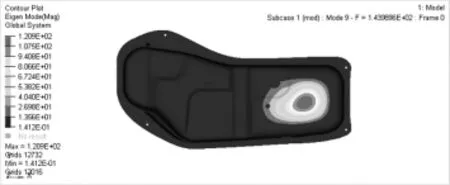

对改进后燃油箱的有限元分析,将油箱再次导入Hyperworks中,对油箱做模态分析和静应力分析,最后得到油箱的固有频率及应力分布云图(图 10—13和表4)。

图10 改进后第一阶模态

图11 改进后第二阶模态

图12 改进后第三阶模态

图13 改进后第四阶模态

表4 改进后模态频率

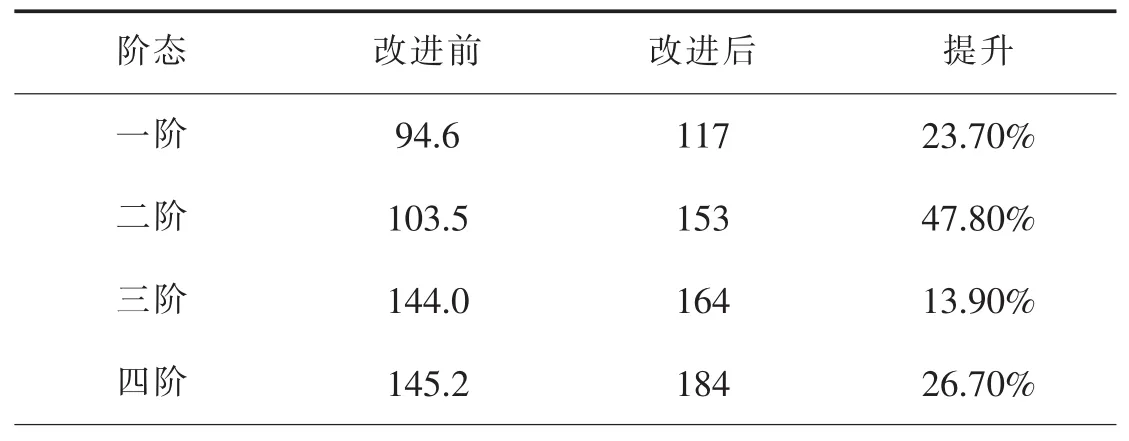

将上述四阶的模态频率与改进前有限元分析的模态频率对比。

表5 有限元分析模态频率对比

从燃油箱的模态分析结果来看,改进后油箱壳体的固有振动频率有较大提升,而汽车行驶过程中,路面的激励频率一般低于50 Hz,国标及企业标准规定的振动试验频率为30 Hz,改进后的固有频率远高于外载荷激励,改进后油箱不易激起油箱壳体的共振[6]。

图14 改进后应力分布云图

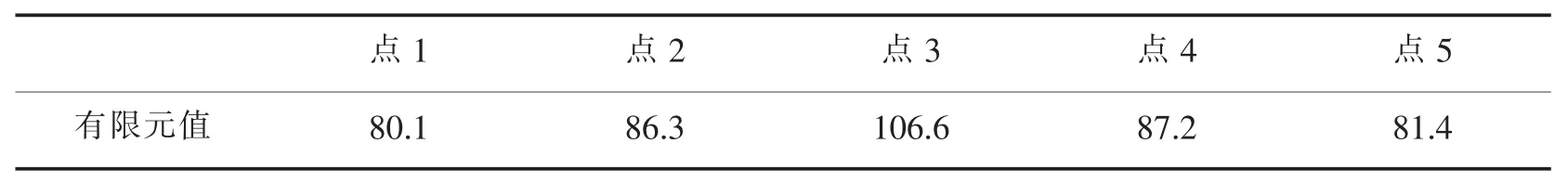

表6 选做测点的有限元分析应力值(单位:MPa)

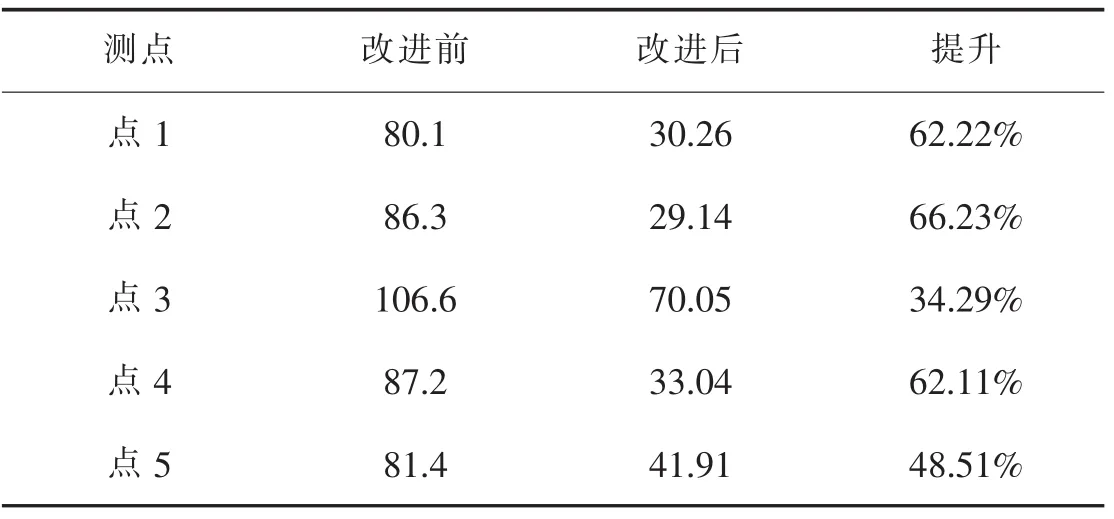

将上述点的应力值与改进前有限元分析的应力值对比如表6所示(单位:MPa)。

表7 有限元分析的应力值对比

由表6可知,改进后的模型在制作加强筋之后,油箱的强度得到了很大的提升,提升最大幅度达到66.23%,由应力云图可以看出油箱应力较大处主要集中在油箱底部及边缘处,这是因为油箱底部起着承载的作用。应力较大处为加强板连接部位及螺栓边缘圆弧处,平均应力值为107 Mpa。与油箱材料的屈服强度相比,油箱的强度处于安全范围内。由有限元的应力数值看,油箱符合强度要求。

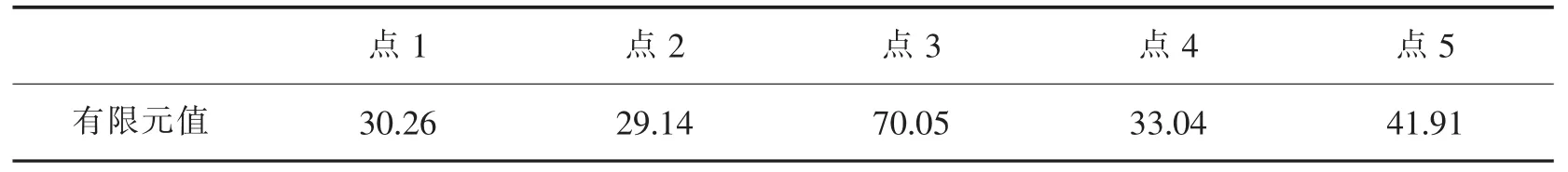

6 电测试验

为验证有限元分析结果的真实性和可靠性,对改进后油箱进行样件试制,取上述中5个应力较大点进行电测试验。

此次的应变测试仪器为DH3816静态应变测试系统。电测试验建立在有限元的基础上,按照有限元分析结果对测点进行布置。分别在油箱装有半箱水和满箱水的条件下进行,并将测得的数据与有限元数据相对比,验证有限元结果分析的真实性,进而对结构优化及合理布置提出建议。

图15 测点布置

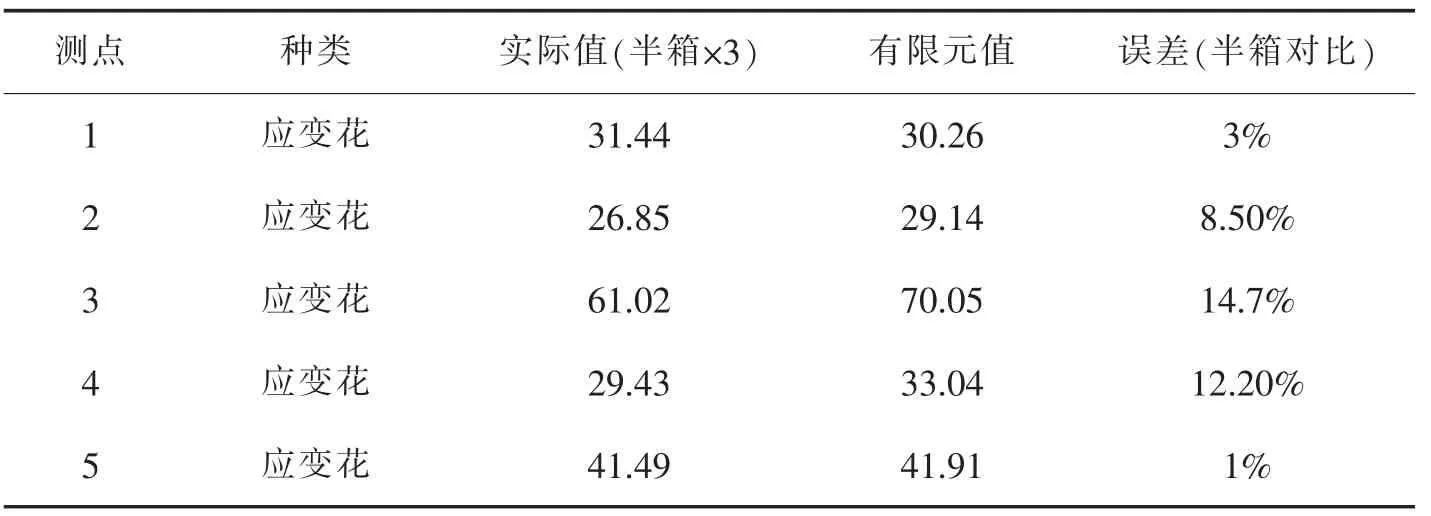

表8 结果对比

根据电测试验结果和有限元结果对比得知,有限元分析和试验的数据基本一致。数据误差最大达到14.7%,但由于测点应力都较小,所以会致使偏差较大,可以忽略不计。较改进前的模型,改进后的模型在加上加强筋和加强板之后,油箱的强度得到了很大的提升,可以满足油箱的实际使用要求。由此可以验证有限元的真实性和可靠性。

7 结论

传统燃油箱的设计一般经过设计—制造—试验—改进—再制造的过程,设计周期长、开发成本高。较传统设计方法而言,对燃油箱进行结构设计及优化改进时,充分利用有限元分析手段,采用设计—建模—有限元分析—改进的设计方案,使得燃油箱的设计周期大大缩短,成本也显著降低,并结合试制样件进行电测试验,确定基于有限元分析设计方案的可行性,为后期的样件试制及整车试装提供有力的保障。在不断的探索和改进中,油箱的结构逐渐趋于经济化、合理化。