电动汽车对开坡道双模耦合驱动控制

张利鹏 董闯闯 张 伟 庞诏文 张思龙 贾启康

燕山大学车辆与能源学院,秦皇岛,066004

0 引言

开发高性能的智能电动汽车已经成为汽车产业可持续发展的必然途径。电动汽车按照其驱动轮的动力来源划分,可以分为集中式驱动和分布式驱动两种模式[1]。由于有传统汽车成熟的驱动技术可以继承,故大部分电动汽车都采用了集中式驱动模式,但此类电动汽车行驶在对开坡道上时,低附着系数路面一侧驱动轮的地面附着力会大幅减小,使此侧驱动轮产生明显滑转。由于差速器具备两侧驱动半轴等扭矩分配特性,故会同步减小附着较好一侧车轮的驱动力,这将导致车辆通过性能明显降低,甚至无法爬坡。针对传统集中式驱动系统所开发的牵引力控制系统(traction control system,TCS)能有效改善汽车在对开路面上的通过性能[2],但利用制动系统进行驱动控制会损耗车载能量且增加成本,不利于整车性能的提高。相对而言,分布式驱动电动汽车的各驱动轮输出转矩可以独立控制,在对开坡道上能够充分利用两侧路面的附着力,从而维持车辆正常行驶,通过性能要明显优于集中式驱动车辆。

分布式驱动电动汽车具有整车的多维动力学控制功能,可以灵活实现驱动防滑、差动助力转向、直接横摆力矩控制以及防侧翻控制,从而大幅改善车辆的机动性、通过性和操纵稳定性[3-7],但分布式驱动系统难以匹配变速装置,车辆的驱动能力完全取决于电机的工作特性,其动力性和经济性都受到了限制。此外,分布式驱动电动汽车在复杂路面或驱动电机故障等恶劣工况下很难保证各轮驱动力矩达到理想值,严重降低行车安全[8]。

为解决上述问题,笔者所在课题组发明了一种既可实现集中式驱动又能实现分布式驱动且带有两挡自动变速功能的双模耦合驱动系统。该系统可以充分利用两种驱动模式的各自优点并避免不适用工况,从而大幅提高整车的动力学性能。本文使用该系统的双模耦合驱动控制来提升电动汽车对开路面的通过性能,并利用台架和实车试验验证了控制效果。

1 系统转矩输出特性与控制方案

1.1 系统特点

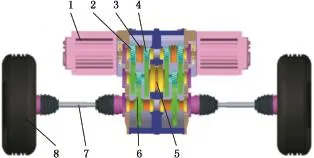

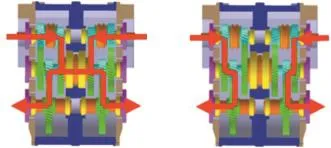

双模耦合驱动系统构型见图1。该系统通过控制两侧驱动电机的工作状态及操纵同步器进行模式和挡位切换,可实现图2所示的双电机集中式驱动和分布式驱动模式。

图1 双模耦合驱动系统构型Fig.1 Dual-mode coupling drive system configuration

图2 双模耦合驱动系统的驱动模式Fig.2 Drive modes of the dual-mode coupling drive system

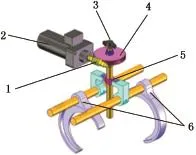

当车辆需要较高的加速和爬坡能力时,两侧驱动电机输入轴与中间集中式驱动齿轮组的主动齿轮接合,进行双电机集中式驱动;当车辆需要高速行驶时,两侧驱动电机输入轴分别与各自相邻的两侧分布式驱动齿轮组的主动齿轮接合,进行双电机分布式驱动。该驱动系统具备两挡自动变速功能,可以有效降低对电机性能的要求,能够明显改善车辆的动力性;可根据不同工况选取不同的驱动模式并协调两侧驱动电机转矩输出,有利于提高车辆的运行经济性和行驶稳定性[9]。为了实现上述模式的切换控制,设计的变模执行机构见图3,它由直流电机驱动一套蜗轮蜗杆机构转动,蜗轮带动一个双向拨指左右摆动,再通过拨叉同步进行两套同步器的变模换挡操作,从而通过机械互锁避免两侧驱动模式不一致问题。

图3 变模执行机构Fig.3 Modification of the implementing agencies

1.2 转矩输出特性

双模耦合驱动系统集中式驱动模式两侧车轮的驱动转矩输出为

式中,Tdml、Tdmr分别为左、右两侧驱动电机的输出转矩;Iω为车轮的转动惯量;Fxfl、Fxfr分别为左前、右前驱动轮的驱动力;rr为车轮半径;ω̇fl、ω̇fr分别为左前、右前驱动轮的角加速度;k为差速器的锁止系数;η1、i1分别为集中式驱动模式的一级减速器传动效率和传动比;η2、i2分别为二级减速器传动效率和传动比;sgn()为符号函数。

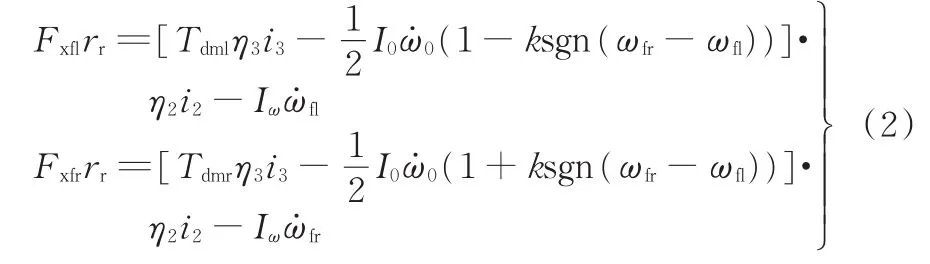

双模耦合驱动系统分布式驱动模式两侧车轮的驱动转矩输出为[10]

式中,I0、分别为中间一级减速器及差速器外壳组件的转动惯量和角加速度;η3、i3分别为分布式驱动模式的传动效率和传动比。

从上述转矩输出特性分析可见,集中式驱动模式下,两侧驱动轮等转速时,两侧驱动力矩完全相等,不等转速时,高转速侧车轮驱动力矩小于低转速侧车轮,差值由总驱动力矩和差速器锁止系数决定。该差值会对两侧驱动力矩分配产生一定影响,再加上差速器锁止系数具有时变特性,故进行精确的车轮驱动力矩控制比较困难。分布式驱动模式下,两侧驱动轮等转速时,两侧驱动力矩完全由驱动电机独立控制;不等转速时,中间一级减速器及差速器外壳组件的惯性力矩和差速器锁止系数也会影响两侧驱动力矩的大小,但由于上述惯性力矩非常小,差速器锁止系数可产生的力矩传递影响就更微小,因此,不等转速时两侧驱动轮的驱动力矩也基本由驱动电机独立控制,差速器的影响不用考虑,这为整车控制提供了便利条件。

1.3 双模耦合驱动控制方案

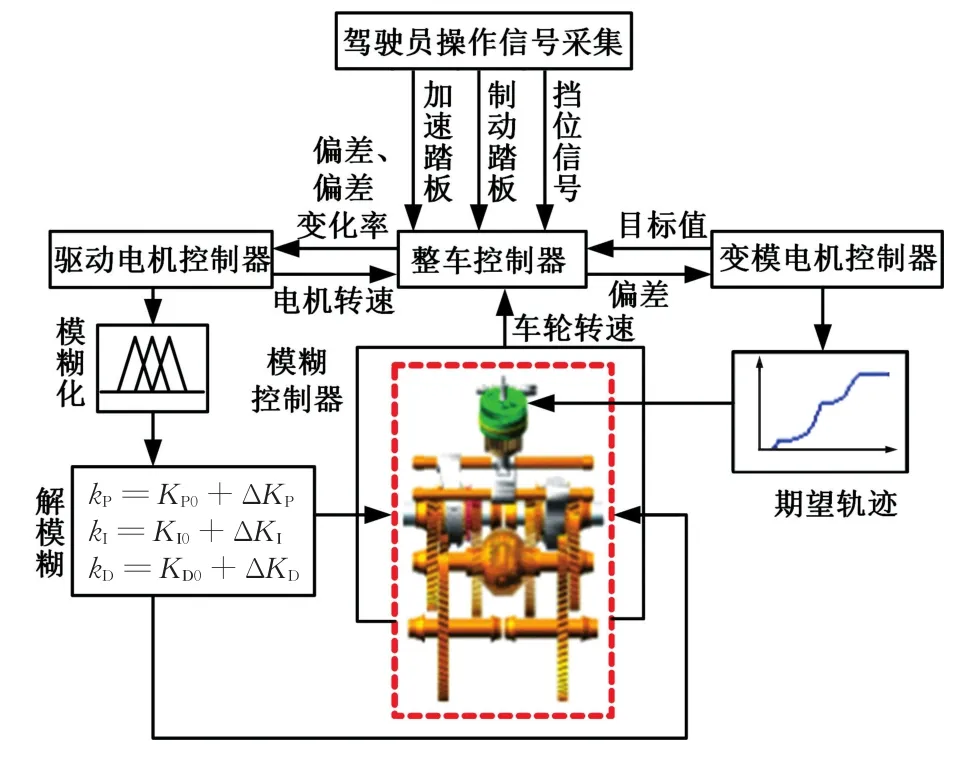

双模耦合驱动电动汽车在对开坡道上的变模控制系统架构见图4。整车控制器(vehicle control unit,VCU)采集加速踏板开度信号、制动踏板开度信号、挡位信号等,用来分析当前驾驶员的驾驶意图;同时,还要实时采集双模耦合驱动系统两侧输出轴的转速,从而确定车轮相对滑转率并判断是否需要进行变模。整车控制器与驱动电机控制器以及变模电机控制器之间进行通信,实时发送控制信号。为保证动力性和低速驱动效率,车辆起步时优先采用双电机集中式驱动模式,并根据效率最优原则分配两侧驱动电机力矩输出。当整车控制器识别出需要变模时,首先,向驱动电机控制器发出自由模式请求,使驱动电机处于空转状态,驱动转矩降为零;其次,进行集中式的摘挡控制,通过变模机构中的角位移传感器进行拨叉实际位置的闭环控制;然后,当检测到摘挡完成后,进行驱动电机转速的主动调节,当转速误差满足变模需求后,使驱动电机再次处于无转矩输出的空转状态;接着,进行分布式的进挡控制;最后,当角位移传感器反馈信息显示进挡完成后,驱动电机恢复正常的转矩输出,进行分布式驱动。由于针对分布式驱动的防滑控制已有大量研究成果,本课题组也开展过长期的理论与试验研究[11],故本文控制方案中不再涉及相关内容。

图4 控制系统架构Fig.4 Control system architecture

2 控制器设计

2.1 变模触发条件判定

对于对开坡道双模耦合驱动系统变模的触发条件判定,可以选择驱动轮相对滑转率门限值S*,当参考滑转率S>S*时,认为驱动轮已经发生滑转,需要进行变模控制[12]。

研究对象为前轮驱动汽车,左前侧驱动轮转速为nfl,右前侧驱动轮转速为nfr。为了避免实际车速为零或抖动时对滑转率辨识的影响,本文取二者平均转速n0与车轮半径的乘积为等效参考车速,即

由于单侧车轮滑转出现时,该值会明显大于实际车速,更有利于进行滑转判定,因此,参考滑转率

所得到的参考滑转率会小于实际的车轮滑转率,但由于对开坡道车速很低,车轮滑转变化迅速,极短的时间内参考滑转率即会达到较高值,故并不影响实际控制效果。驱动防滑的最佳滑转率范围通常为 0.05~0.20[13],本文中选取相对滑转率门限值S*=0.20,即当S>0.20时开始进行变模控制。

2.2 驱动电机调速控制器设计

本文选取的集中式驱动模式和分布式驱动模式的总传动比分别为 i1i2(i1i2=8.46)和 i3i2(i3i2=5.24)。由于存在转速差且无离合器,故进行变模控制时需要进行驱动电机主动调速。当从集中式模式切换为分布式模式时,驱动电机转速需要快速降低;当从分布式模式切换为集中式模式时,驱动电机转速需要快速升高。为了提高变模过程中的平顺性,根据试验所获的经验,当电机转速与将要啮合的齿轮之间的转速差小于50 r/min时,执行进挡控制。

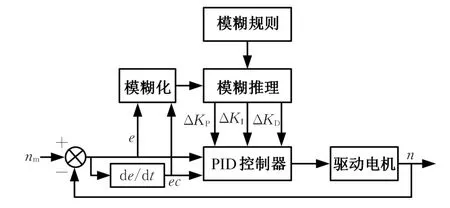

变模过程中,驱动电机的调速需要在很短的时间内完成并具有足够高的控制精度,本文选用模糊-PID(fuzzy-PID)控制理论设计相应控制器[14],其结构见图5。图5中,nm为驱动电机目标转速;n为实际转速;ΔKP、ΔKI、ΔKD分别为模糊控制器的3个输出量,根据输入量e和ec分别对这3个量进行选取,从而使控制器反应更快,具有更好的静态、动态性能。

图5 模糊PID控制器结构Fig.5 Fuzzy PID controller structure

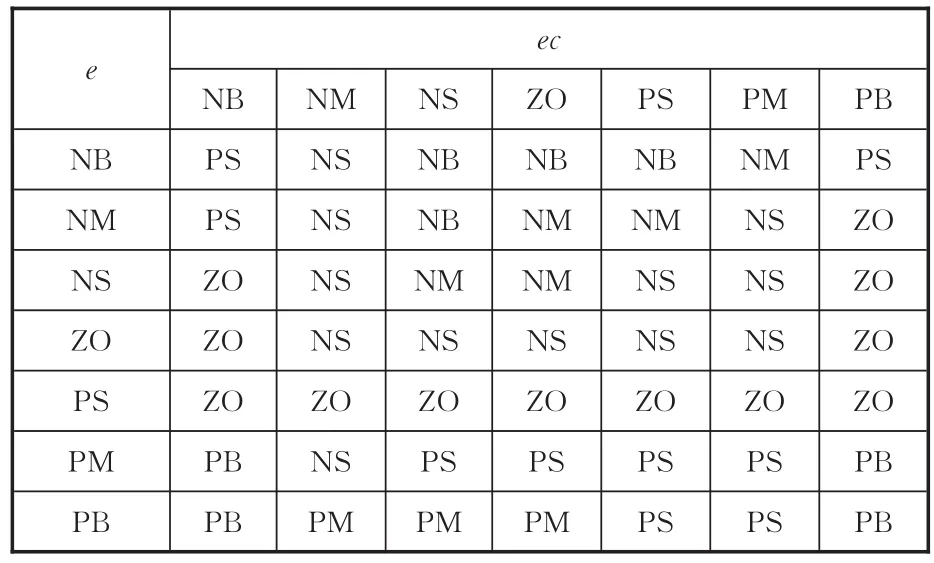

模糊控制器输入量e和ec分别为转速误差和误差变化率,均采用三角形隶属函数,相对于正态型隶属函数,三角形隶属函数的计算工作量小,可节约存储空间且反应快,其论域范围设置为[-6,6]。在论域上取7个模糊子集{NB,NM,NS,ZO,PS,PM,PB},它们表示{负大,负中,负小,零,正小,正中,正大}。e和ec的隶属度函数μ见图6。

图6 e和ec的隶属度函数Fig.6 Membership functions of e and ec

式中,kP、kI、kD分别为模糊PID控制器解模糊之后参与计算的三个系数;T为采样周期。

传统PID控制器的一般表达式为

对kP、kI和kD分别进行解模糊计算

式中,KP0、KI0、KD0为PID参数的初始设计值,由传统PID控制器的参数整定方法设计。

模糊控制规则是模糊-PID参数自整定控制器设计的重点,合适的模糊控制规则可使被控系统在最短的时间内稳定到期望的工作状态,根据实践经验采用Mamdani推理法和加权平均法去模糊化,建立ΔKP、ΔKI和ΔKD的自整定规则,其模糊规则见表1~表3。

2.3 变模执行机构控制器设计

变模控制过程中,以满足变模换挡时间要求D下的冲击度最小为目标,选取预测函数控制(predictive function control,PFC)设计控制器进行变模执行电机的控制。PFC是预测控制范畴的一种控制方法,包含预测控制中预测模型、滚动优化和反馈校正的功能[15-16]。PFC理论中控制量由一组与过程特性和跟踪值有关的基函数组成,使用基函数对目标控制量进行优化,通过基函数的权重系数求控制量。

表1 ΔKP的模糊规则Tab.1 ΔKPfuzzy rules

表2 ΔKI的模糊规则Tab.2 ΔKIfuzzy rules

表3 ΔKD的模糊规则Tab.3 ΔKfuzzy rules

根据文献[17]给出的详细控制步骤进行变模电机角位移的参考轨迹跟踪。该参考轨迹

式中,y∗(k+i)为控制器的期望轨迹;yc(k)为模型的实际输出;Ts为一个数据的周期;Tr为预测步数的周期总数;i为数据的个数。

3 样机开发与台架试验

3.1 样机开发与测试台架搭建

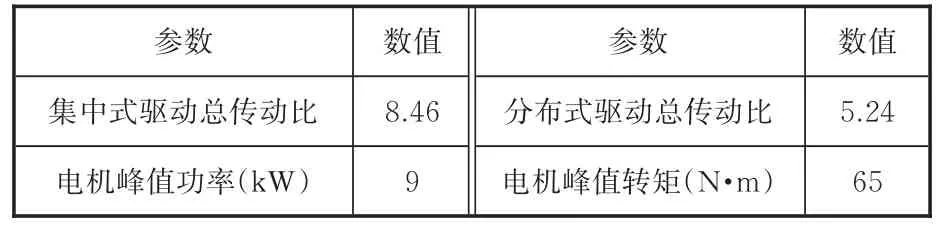

所开发的双模耦合驱动系统样机见图7,该系统采用两台永磁同步电机驱动。为了实现复杂控制,系统采用dSPACE/MicroAutoBox作为控制器,其可以直接下载MATLAB/Simulink的控制程序,进行快速在线仿真研究[18-19]。驱动系统的技术参数见表4。

图7 驱动系统样机Fig.7 Drive system prototype

表4 驱动系统参数Tab.4 Drive system parameters

本文利用两台测功机分别模拟左侧、右侧驱动轮的不同负载和转速情况,进行双模耦合驱动系统的转矩输出特性和变模换挡控制的简单试验研究。所搭建的试验台架见图8。

图8 试验台架Fig.8 Test bench

3.2 转矩输出特性试验

由于本文研究的是对开坡道双模耦合驱动控制效果,故在进行转矩输出特性试验时,假定一侧测功机提供负载,另一侧测功机不提供负载,有负载测功机转速定在100 r/min,无负载测功机处于自由状态,从而可以轻松模拟单侧驱动滑转情况。为避免无负载测功机转速提升过快,控制加速踏板开度在5%以内。

双模耦合驱动系统处于集中式驱动模式下测得的转矩与转速变化曲线见图9,当无负载侧半轴的转速增加到416 r/min时结束此组试验。可以看出,无负载侧半轴的驱动转矩只是随着有负载侧转矩的增大而轻微增大,但其转速却快速升高,这是由集中式驱动时差速器将驱动力矩向两侧大致平均分配的转矩输出特性决定的,无负载侧测得力矩加上惯性力矩的和基本等于有负载侧力矩值去除差速器锁止系数影响的部分。

图9 集中式驱动转矩与转速Fig.9 Torque and rotational speed of centralized drive

双模耦合驱动系统处于分布式驱动模式下将采用有负载半轴一侧的电机单独驱动,测得的转矩与转速变化曲线见图10。在5%以内的加速踏板开度下,有负载端转矩达到16.2 N·m,而无负载端转矩虽然随着有负载端转矩的增大而增大,但增幅非常微小,最大转矩仅为0.2 N·m。由于转矩大小无法克服测功机轴的摩擦力矩,整个过程中无负载侧转速基本为零。这说明差速器在分布式驱动模式下对系统转矩传递的影响基本可以忽略不计,两侧半轴的转矩完全受两侧驱动电机独立控制。

图10 分布式驱动转矩与转速Fig.10 Torque and rotational speed of distributed drive

3.3 驱动电机调速控制试验

在台架上对驱动电机进行基于模糊-PID控制的主动调速试验,其中由分布式驱动模式调至集中式驱动模式时的升速调节结果见图11。从图11中可以看出,实际电机转速可以在200~250 ms内调至与目标转速偏差小于50 r/min的区域内,且超调量很小,所制定控制策略满足变模要求。

3.4 变模电机角位移跟踪控制试验

图11 驱动电机转速调节曲线Fig.11 Speed adjustment curveof drive motor

当两侧驱动电机调速到与目标转速差在50 r/min以内时,变模电机在预测函数控制下对拟合的角位移曲线进行跟踪,角位移跟踪结果见图12。变模过程中,结合套与同步环和结合齿圈接触位置存在很大的随机性,不同的结合位置会给结合套不同的阻力,同时对冲击度也有明显的影响,所以在角位移跟踪过程中存在一定的误差,但是并不影响变模控制的可靠性。所设计的预测函数控制器可以实现对拟合角位移的准确跟踪。

图12 角位移跟踪曲线Fig.12 Angular displacement tracking curve

4 试验样车开发与对开坡道试验

4.1 试验样车开发

为了验证装配双模耦合驱动系统的电动汽车在对开坡道上的驱动控制效果,基于某国产微型汽车的车身和底盘结构改装了驱动系统搭载试验样车,整车参数见表5。

表5 整车参数Tab.5 Vehicle parameters

4.2 驱动控制效果验证

试验车在坡度为6°的对开坡道上进行起步加速,右侧车轮在作为高附着系数路面的干燥水泥路面上,左侧车轮在涂抹洗涤液后的作为低附着系数路面的地板革上。试验车、双模耦合驱动系统、试验用的转向盘转角和转矩传感器以及进行车速和车身姿态测量的差分GPS等设备的装车情况见图13。

图13 试验车及试验设备Fig.13 Test car and test equipment

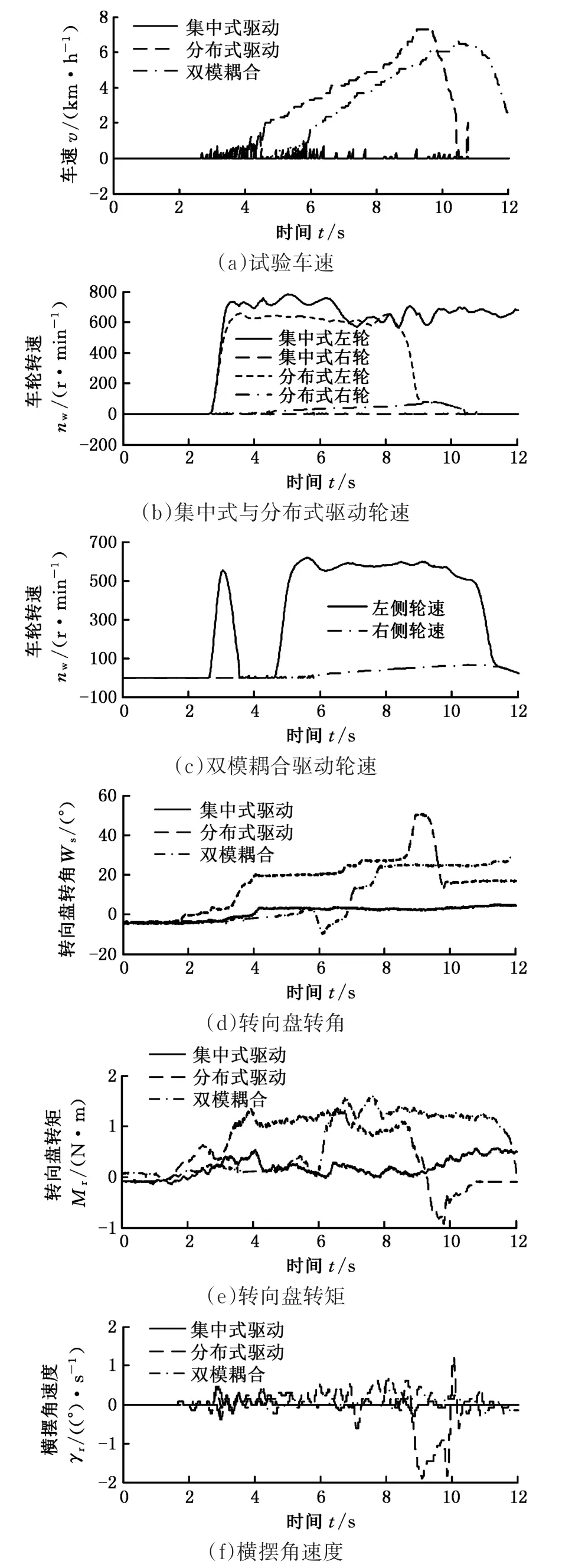

为了比较车辆在对开坡道上采用分布式驱动、集中式驱动与双模耦合驱动的不同起步加速控制效果,利用所开发的双模耦合驱动系统分别以上述3种驱动模式进行试验。在双模耦合驱动过程中,刚开始采用集中式驱动模式,当识别到出现单侧驱动轮滑转时,自动切换为分布式驱动模式,得到的车辆运行状态曲线见图14。试验过程中每次发车地点相同,整个行驶过程中坡道角均保持一致。

由试验结果可见,采用集中式驱动时,左轮很快发生滑转,该轮地面驱动力大幅减小,此时由于差速器等转矩传递特性的影响,右轮也不能够提供足够大的地面驱动力,导致试验车基本无法行驶;采用分布式驱动时,虽然左轮也会发生滑转而减小驱动力,但右轮不会受到影响,可以维持大驱动力输出,车辆可以起步加速爬坡,约在第9 s时左轮离开地板革路面,即试验车离开对开坡道而驶上单一坡道,此后降速停车结束试验;采用双模耦合驱动时,刚开始为集中式驱动模式,左轮很快发生滑转,此时控制器控制双模耦合驱动系统切换到分布式驱动模式,从而使车辆获得继续加速能力。

集中式驱动模式下,由于两侧车轮地面驱动力接近,用于维持车辆行驶转向的转向盘转角和转矩较小;分布式驱动模式下,两侧车轮地面驱动力差异较大,为维持车辆直线行驶,需要输入较大的转向盘修正转角和转矩;采用双模耦合驱动时,转向盘转角和转矩随驱动模式变化而改变。双模耦合驱动系统在整个变模过程中有驱动电机降扭过程、驱动模式切换过程和变模结束后的转矩恢复过程,会存在动力中断,但整个变模时间不超过1 s,不会发生车辆溜坡现象。

图14 不同驱动模式车辆运行状态Fig.14 Vehicle running status with different driving modes

由车辆横摆角速度变化曲线可以看出,分布式驱动模式下高附着系数路面驱动轮可以获得比低附着系数路面驱动轮更大的地面驱动力,二者之间的差异会导致车辆发生横摆运动,特别是驶出对开路面瞬时会存在明显的横摆振荡,说明分布式驱动模式在对开坡道行驶条件下会获得比集中式驱动模式更优异的通过性能,但有必要进行横摆运动控制。采用双模耦合驱动可以适时选取集中式与分布式驱动模式,获得更好的整车动力学性能。

5 结论

(1)集中式驱动作为一种常规驱动模式被电动汽车广泛采用,但其在对开坡道上无法保证车辆的通行能力;相对而言,分布式驱动由于可以实现各轮的单独驱动,可能充分利用地面附着条件,具有更好的通过性能。

(2)双模耦合驱动可以充分利用集中式和分布式驱动的优势。差速器作为关键力矩传递部件,对于分布式驱动模式下的两侧驱动力矩的分配基本不产生影响,该部件不但无负效应,反而增加了驱动系统的灵活性。

(3)基于模糊-PID控制的驱动电机主动调速与基于PFC的变模机构角位移控制相结合,可以保证变模的准确性并满足整车的最佳驱动模式需求,变模时间在可接受范围内。

(4)基于分布式驱动技术实现双模耦合驱动系统对开坡道的驱动防滑控制,可以进一步提高车辆通过性能,有必要继续研究相关的耦合控制方法;另外,如何保证双模耦合驱动系统变模时的整车平顺性、变模的可靠性,仍是需要进一步深入研究的内容。