基于模型的动力电池系统多尺度热安全设计

陈天雨 冯旭宁 欧阳明高 卢兰光

1.清华大学汽车安全与节能国家重点实验室,北京,100084 2.清华大学核能与新能源技术研究院,北京,100084

0 引言

随着电动汽车的产销量不断增长,电动汽车安全性事故次数也逐年增加,其中,电池热失控是导致电动汽车安全性事故的一个重要原因[1]。动力电池热失控会引起电池系统起火甚至爆炸,进而引燃汽车内饰,给乘客生命财产安全构成重大威胁。动力电池的安全性问题是目前电动汽车发展过程中亟待解决的问题之一。

目前,在主流的纯电动汽车和插电式混合动力汽车中,具有能量密度高、循环寿命长、充电速度快等优点的锂离子电池得到最广泛的应用。最常用的锂离子电池负极材料为石墨,正极材料包括磷酸铁锂、钴酸锂、三元锂等。随着人们对电池能量密度提出更高诉求,以高镍三元材料为正极、硅碳材料为负极的锂离子电池成为开发重点,但是电池能量密度提升的同时带来了安全性变差的问题。目前动力电池系统热安全设计较多以“设计-实验验证-重新设计”这种试错的方法进行,造成较高的时间和经济成本,无法满足系统安全性保障跟上能量密度提升步伐的迫切需求。因此在提升电池系统能量密度的同时,开发高效的电池热安全设计方法也变得紧迫。

本文结合笔者所在课题组对动力电池系统热安全问题的理解和多年来对动力电池热安全的设计开发经验,提出了从电池材料、单体、系统三个尺度,进行热安全测试、建模与设计的动力电池系统热安全多尺度的设计开发理念,对动力电池系统安全性设计流程中需要考虑的因素进行了总结。

1 锂离子动力电池系统安全性问题概述

动力电池系统安全性核心问题体现为电池的热失控及热失控在电池单体之间的蔓延。动力电池热失控,是指电池在一定的滥用条件下,内部材料发生一系列的放热链式反应,引起电池产生剧烈温升的现象[2]。电池间热失控蔓延,是指电池模组中某一节电池发生热失控后,由于能量传递引发周围电池单体过热,并进一步引发其他电池热失控的过程。

电池在机械滥用、电滥用、热滥用等滥用条件下,会产生异常高温[3],并引发一系列副反应,如图1所示。电池局部温度达到副反应起始温度后,首先发生放热较为缓慢的副反应,若此时反应释放的能量没有被散热及时带出,则会引起电池温度进一步升高,当电池温度达到一定值时会引起更加剧烈的副反应,此时就很难通过散热抑制电池的温升。由以上分析可知,热失控触发温度是评判电池热安全性的重要参数,电池材料热稳定性则是决定电池热安全性的主要因素。电池热失控发生的化学反应包括SEI膜、电解液、正极材料的分解反应,以及电池各材料之间的相互反应[4-6]。

图1 电池热失控链式反应Fig.1 Thermal runaway chain reaction of battery

电池热失控直观表现为剧烈喷阀,以及随之发生的起火现象。电池材料的副反应会产生大量气体,其中包含 CO、H2、CH4、C2H4等可燃性气体[7],同时,温度升高引起电解液溶剂气化。电池热失控触发后反应剧烈,产气速率非常快,电池内部结构因高温和反应产生破坏,气流会携带电池中的固体颗粒物从电池封装薄弱位置剧烈喷出,这个过程往往会产生火星。当裹挟着火星的高温烟气进入含有充足氧气的环境,这就具备了燃烧的三个条件,进而发生起火,如图2所示。

图2 电池热失控起火条件Fig.2 Fire conditions of battery’s thermal runaway

单节电池热失控触发之后释放大量的热,这些热一部分留在电池内部使电池温度急剧升高,温度升高的电池以对流、导热、辐射等形式将热传到相邻电池,另一部分能量在喷阀过程中随着气体和颗粒物而流出,并随着气流流动将能量传向周围电池。当被触发热失控电池周边的电池温度达到热失控触发温度时,即发生热失控的蔓延。

影响热失控蔓延的因素如图3所示,对于不同的电池类型以及不同的成组方式和模组环境,热失控蔓延发生的主要影响因素会有一定的差异。对于接触面比较大的方壳和软包电池来说,当某节电池发生热失控时,与相邻电池之间产生很大的温度梯度,从而对相邻电池产生剧烈的侧向加热,这种传热过程是引发热失控蔓延的主要因素[8]。对于接触面比较小的圆柱型电池来说,电池之间的传热量变得不那么剧烈,但是对于并联电池组来说,某节电池发生热失控后其他电池会向其放电,导致热失控电池与周围电池都产生更大的温升,从而促进电池热失控蔓延的发生[9];另外,电池热失控喷出的高温物质如果直接接触周围电池,会对周围电池产生较强的加热作用,也会促进热失控蔓延的发生[10]。

图3 电池热失控蔓延影响因素Fig.3 Influence factor of thermal runaway propagation

可以看到,对于动力电池热安全问题,电池材料的放热反应是根本原因,单体电池的剧烈温升、喷阀爆炸与起火是热失控的直接体现,模组电池之间的热失控蔓延与电池系统起火是电池系统热安全问题危害性的直接推手,因此,如何通过材料改性从根本上提升电池热安全性、如何通过单体设计降低热失控发生的危险性、如何通过系统设计降低电池包热安全事故危害性,是动力电池系统安全设计需要考虑的问题。

基于此,笔者总结所在课题组经验提出了动力电池系统多尺度的热安全设计开发模式,如图4所示。设计过程从电池材料、单体、模组/系统三个尺度进行,包括测试与设计两个层面,测试与设计之间通过相应的模型进行关联。

图4 动力电池系统多尺度热安全设计开发模式Fig.4 Model-based multi-scale thermal safety design of traction battery system

2 动力电池安全测试方法

为了获取动力电池热安全特性,需要从电池材料反应特性、单体热失控特性、电池模组热失控蔓延特性几个方面进行测试。

电池材料热稳定性测试一般采用专业的量热仪器进行,包括绝热加速量热仪(accelerating rate calorimeter,ARC)、差示扫描量热仪(differential scanning calorimetry,DSC)、热重分析(thermal gravimetric analysis,TGA)仪等。其中,ARC测试过程中,通过对量热腔加热器件的控制,为样品提供近似绝热的环境,进而得到材料在绝热条件下的反应温升情况。为了获得相关反应的化学反应动力学参数,一般使用DSC进行测试。在DSC测试过程中,可以设定多重扫描速率,扫描速率尽量涵盖电池实际热失控过程中的温升速率范围,然后利用Ozawa法或Kissinger法等方法,计算获得材料的反应动力学参数,并且可以通过反应峰分解,将整个反应过程中的几个反应分解开,进而获取更加详细的反应信息。图5所示为某NCM三元锂离子电池正极材料的DSC测试结果,可以看到此正极材料的分解由三个反应组成,测试得到相应的反应动力学参数就可以对反应过程进行较为准确的描述。

图5 正极材料DSC测试结果Fig.5 DSC test results of cathode material

单体电池的热安全测试需要获取电池热失控过程中的温升特性、产气特性、燃烧特性、热失控内部蔓延特性等。电池单体热失控温升特性较多采用ARC进行绝热热失控测试,可以获得单体电池的自产热起始温度θ1、温升速率、热失控触发温度θ2与电池最高温度θ3等单体热失控反应特征参数,如图6所示。利用这些参数可以对单体电池的安全性进行评估,并进一步指导电池单体安全性设计。单体ARC测试还可以得到电池的产气量随温度的变化情况,并可以通过对气体进行收集来研究电池热失控的产气成分,指导电池安全阀的设计和电池防火安全性设计。电池热失控燃烧放热情况则可通过锥形量热仪进行测试,电池单体内部的热失控蔓延,可以使用红外摄影、高速CT等手段进行测试[11]。此外,单体安全相关实验包括针刺、加热、挤压、跌落、泡水、过充、过放等。

图6 单体电池ARC测试结果Fig.6 ARC test results of battery

热失控蔓延分为“触发”和“蔓延”两个关键过程。在实验中,常见的触发方式为加热或针刺触发等相对容易实现的方法。热失控蔓延实验需要通过对电池温度、电压、内阻等参数的测量,获得热失控蔓延的规律。热失控的蔓延规律一般从以下几个角度进行分析:被蔓延电池的热失控触发边界条件、热失控蔓延速率、各个热流途径的热流功率与热流量、电连接能量流动规律、烟气引起起火与爆炸可能性等。为了研究不同因素对热失控蔓延的影响,需要进行控制因素实验研究,常用的方法包括传热条件控制、电连接控制、喷阀物质流动控制等。

3 动力电池热安全建模方法

建模仿真是工程设计的重要方法,与单纯基于实验的方法相比,可以以相对较少的实验次数标定模型,得到较为准确的研究与设计结果。动力电池热安全的建模可以分为材料反应动力学模型、单体热失控模型、模组热失控蔓延模型等。由于本文涉及的模型较多,因此仅对已有的建模方法与进一步的完善思路作概述性介绍,具体的建模细节参考文献[12-13]。

3.1 化学反应动力学模型

电池热失控反应动力学模型是通过解析电池热失控过程中发生的副反应,标定各个副反应的化学反应动力学参数,并结合质量守恒、能量守恒的原则建立的描述电池热失控整个温度范围内化学反应规律的数学模型。

锂离子电池是一个复杂的电化学系统,异常高温下发生的化学反应较为复杂,因此,化学反应动力学建模的关键是要解决反应参数解析与反应动力学参数标定的问题。模型着眼于总体反应,较少考虑具体的基元反应。目前建模中考虑到的反应包括:电极材料及电解液的分解反应、SEI膜的分解与重生反应、电极材料与电解液之间的反应等。为了得到模型参数,电池材料被分成几种组合方式,分别进行DSC测试,并最终得到不同组合的热失控反应动力学参数。利用质量守恒方程、能量守恒方程、化学反应的阿伦尼乌兹公式等,结合实验测量得到的电池组分质量、电池材料热物性参数、化学反应动力学参数等数据,建立电池热失控的化学反应动力学模型。模型主要公式如下:

式中,m为电池质量;cb为电池比热容;T为电池温度;Qx为第x个反应的放热率,下标x代表第x个反应;ΔHx为反应焓变;mx为反应物质量;cx为反应物归一化浓度;t为时间;cx,0为 cx的初始值;Ax为反应的向前因子;nx,1、nx,2为反应的阶数;Ea,x为反应的活化能;gx(t)为特殊反应的修正项;R0为理想气体常数,R0=8.314 J/(mol∙K)。

式(1)、式(2)为能量方程,表示化学能转化为热能的过程,式(3)为质量方程,式(4)为化学反应的阿伦尼乌兹公式。

图7所示为利用某NCM三元锂离子电池的热失控化学反应动力学模型计算得到的电池绝热热失控条件下的温升速率与实验值的对比,由图可知模型具有比较好的模拟精度。

图7 电池绝热热失控温升速率计算结果Fig.7 Simulation results of temperature rise rate of battery in adiabatic thermal runaway test

3.2 单体热失控模型

电池单体热失控模型分为集总参数模型和三维模型,集总参数模型可实现电池热失控过程中的温度预测与压力及喷阀预测,三维模型除此以外还可以预测热失控在单体内部的蔓延过程及热失控后电池温度场的演变过程。

对于大尺寸电池而言,电池单体内部的温度场与传热方式、热失控反应蔓延方式相关。简化的热失控单体三维模型将电池内部的热失控蔓延及热失控结束后的降温过程看成固体传热过程[14],满足传热学基本方程:

式中,ρ为材料的密度;cM为材料的比热容;TM为材料的温度;qv为组件的比体积产热功率,产热功率通过化学反应动力学模型或绝热热失控实验数据确定;λx、λy、λz为不同方向上的热导率。

图8所示为基于固体传热假设建立的某NCM三元电池针刺触发热失控三维模型计算结果,模型中的针刺短路电能根据文献[15]中的结果设定,模型计算得到的温度场如图9所示。

图8 单体电池针刺热失控仿真结果Fig.8 Simulation results of battery’s temperature in nail penetration test

图9 电池针刺热失控温度场Fig.9 Simulation results of battery’s temperature field in nail penetration test

实际的单体电池热失控过程还包括气体流动,虽然气流携带的热量比较少,但是热失控反应是包含了气、液、固三相物质相互反应的复杂过程,电池内部平行于极片方向上的热失控蔓延包含传热和传质过程的共同影响。垂直于极片方向上的热失控蔓延过程,目前认为主要由固体传热引起,因此准确的单体热失控蔓延模型是一个传热、流动、传质、化学反应相互耦合的模型。

电池热失控是一个内部电化学体系破坏的过程,其间电池电压发生下降,电池也经历一个从电源向电阻转化的过程。伴随着热失控在电池内部的蔓延,电源变电阻的过程也同时在电池中蔓延。将电化学体系的破坏过程和电池电压、电阻的变化过程联系起来,可以建立电池热失控的热-电耦合模型。

3.3 电池模组热失控蔓延模型

电池模组热失控蔓延模型着眼于对热失控在模块和电池包中蔓延过程的模拟。建立热失控蔓延模型需要提取电池模组中主要的传热路径,包括单体间的固体传热过程、对流与辐射换热过程、热失控电池喷出高温物及其燃烧火焰对周围电池的加热过程。另外,电池热失控后损失一定的质量,伴随着电池密度、热导率、比热容等热物性参数的变化,会导致电池之间的传热状况改变,从而影响热失控蔓延进程,这也是需要在建模中考虑的因素。模型中电池产热功率设置需建立在单体电池热失控测试与建模的基础上,而对高温烟气的考虑则需要建立在单体电池热失控喷阀特性研究的基础上。

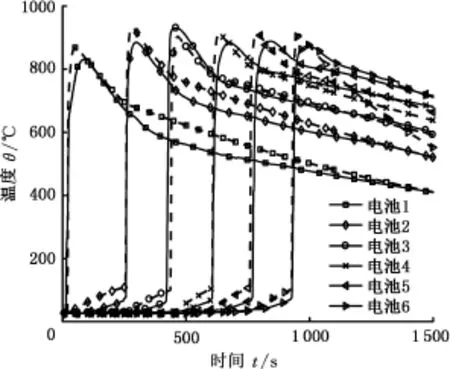

图10所示为基于传热过程建立的热失控蔓延三维模型仿真结果,此模型模拟了6节电池串联组成的模组在开放空间中用针刺的方法触发第一节电池热失控后,热失控在电池模组中的蔓延过程,由于在开放空间中高温烟气对热失控蔓延的影响较弱,因此此模型未考虑高温烟气的影响。图10中实线为实验测量得到的6节电池的中心温度,虚线为仿真结果,图11为相应的三维温度场。

图10 电池模组热失控蔓延仿真结果Fig.10 Simulation results of battery module’s thermal runaway propagation

与单体热失控过程类似的是,热失控蔓延也是一个热-电耦合过程。对于并联电池组,失效电池由一个电源变成一个电阻,其他电池会向其放电,电流引起产热,导致失效电池温度进一步升高,某些情况下这种电流动会加速热失控蔓延。由单体热失控量热测试和模组热失控蔓延测试可知,电池在发生热失控后电阻会随时间有一定的变化。基于单体电池热失控的热-电耦合特性,可以建立并联模组的热失控蔓延热-电耦合模型。

图11 电池模组热失控蔓延温度场仿真结果Fig.11 Simulation results of battery module’s temperature field in thermal runaway propagation test

综上所述,完整的热失控蔓延模型,需要考虑电池系统组件传热、高温烟气传热、电池电连接等因素。其中固体传热是最重要的因素,烟气传热在相对封闭的电池包中也变得重要,电连接需要根据实际情况进行分析。

4 安全性设计开发方法

基于模型的电池系统热安全设计思路可以由图12来表示,从电池材料、电池单体、电池系统三个尺度可以分别利用相应的模型对热安全特性进行仿真分析,基于分析结果可以有针对性地进行设计,最终对优化的设计方案进行仿真与实验验证。

图12 基于模型的电池系统热安全设计思路Fig.12 Route of model-based thermal safety design of traction battery system

电池热失控根本原因是放热链式反应的连续进行,从材料角度考虑,可以通过抑制或切断链式反应来达到减小热失控危害甚至抑制热失控发生的目的。准确解析化学反应过程的反应动力学模型,可以帮助研究者准确找到电池热失控链式反应中的关键反应步骤,从而更有针对性地对材料安全性进行设计研究。对于目前广泛应用的三元石墨锂离子电池来说,电解液与负极、正极分解释氧等反应是引发电池热失控的重要反应。可以考虑从正负极材料包覆、电解液添加剂等角度进行材料改性[16-19],通过这些方法可以提升SEI膜、正负极材料的稳定性,从而延缓重要副反应的发生,化学反应动力学模型可以定量给出不同的安全手段对链式反应的抑制效果。

从单体安全性设计的角度来看,需主要关注如何避免电池发生异常高温,从而在源头上避免链式反应的发生,避免电池产气时内部压力过快升高产生爆炸、剧烈喷阀与起火,延缓热失控电池内部蔓延等。正温度系数电阻(PTC)、电流切断装置(CID)等电流控制手段,安全阀等泄压手段,是目前用于提高单体电池安全性的主要手段[20]。由于热失控在电池中存在单体内部蔓延过程,可以利用单体热失控三维模型,分别分析极片平行方向上的传质传热控制的热失控蔓延特性、极片垂直方向上的传热控制的热失控蔓延特性,并进一步寻找延缓热失控在单体内部蔓延的有效手段。例如,对于通过在单体电池中加散热板来抑制热失控单体内蔓延的方法,可以通过仿真对散热板结构和放置位置进行计算,从而得到最易实现且效果最好的方案。

基于模型的电池系统安全性设计,关注电池荷电状态(SOC)、热失控温升特性、模组传热特性、并联电连接电流、高温烟气等因素,基于模组热失控蔓延模型,进行关于热失控蔓延速率的单因素与多因素敏感性分析,可得到影响热失控蔓延的主要因素。单纯的热失控蔓延实验往往只能给出上述影响因素的定性结论,而基于热失控蔓延模型的敏感性分析可以为电池成组安全性设计提供可量化的设计依据,为最优化设计的实现提供基础。目前,电池系统安全防范方案包括:基于热管理的安全性设计、应急喷淋冷却与灭火、特殊喷阀流道设计,热失控蔓延模型可以为这些方法提供设计依据。例如,对于相变冷却的热管理方法,通过仿真计算可以得到安全保障所需的相变材料热物性边界极值。在多因素研究的基础上,同时考虑电池系统的成本增加、系统复杂性、可靠性等因素,可以形成最优化的电池系统热安全设计方案。

基于模型仿真的安全性设计,可以减少设计验证所需的实验次数,从而节省大量的经济与时间成本。以系统层面的热管理安全性设计为例,基于单纯实验验证的设计方法,为了得到最优化的设计结果,需要不断进行结构和参数改进设计和相应的实验验证;而基于模型的设计方法,一方面可以通过仿真分析得到热失控蔓延过程中的传热特性,为设计提供指导,大大提高设计效率,另一方面可以通过仿真对设计方案进行验证,从而只需要对优化之后的方案进行实验验证,最大程度地减少设计过程所需实验次数。

5 结语

本文基于课题组多年研究经验,提出了基于模型的动力电池系统多尺度热安全设计开发总体思路。在电池材料方面,概述了基于材料热稳定性测试与化学反应动力学模型的电池热失控链式反应切断设计方法;在电池单体方面,讨论了基于热失控特性测试与单体热失控模型的电池单体热失控防控设计方法;在电池模组与系统方面,总结了基于热失控蔓延测试与模型的电池系统热失控蔓延抑制设计方法。研究结果可以为动力电池系统安全设计提供指导。