2.1 MPa带饱和热水塔全低变工艺改造

杨云霞

(河北正元化工工程设计有限公司,河北石家庄 050061)

阳煤和顺化工有限公司(以下简称和顺化工)年生产能力为240 kt合成氨,联产30 kt甲醇及400 kt尿素。和顺化工于2012年8月投产,到2016年1月已运行了3年多,变换装置表现出了诸多弊病并存在隐患,如设备腐蚀严重、泄漏、检修频繁、系统阻力大及不能满负荷生产等。为此,和顺化工委托河北正元化工工程设计有限公司进行变换装置改造。

1 变换装置运行过程中出现的问题

(1)进出装置的阻力太大,从压缩工段来的半水煤气进入变换装置压力为2.11 MPa,出变换装置压力为1.97 MPa。

(2)饱和热水塔的塔板和填料经常堵塞,需要频繁检修[1-2]。

(3)主热交换器腐蚀严重,需要频繁检修和更换设备,严重影响生产计划的进行和完成。

改造前变换工艺流程见图1。

虽然有饱和热水塔全低变工艺在装置运行过程中吨氨可节约200 kg蒸汽,但这种工艺存在较大的安全隐患,基于这一改造思路,该变换装置进行了工艺流程改造。

2 改造内容及流程

(1)由于全低变工艺操作温度低,可回收的潜热少;另外,饱和热水塔堵塞、腐蚀严重,操作难度大,因此,本次改造去除了饱和热水塔及热水管网。

(2)为了将装置进口的半水煤气夹带的油污及其他杂质有效地净化和清洗,将原装置内的预变换炉改造成焦炭过滤器[3]。

(3)为了提高进入一段变换炉的汽气比,提高半水煤气中CO反应率,将原有前热交换器(F=660 m2)用作主热交换器,新增的换热器(F=980 m2)作为前热交换器;

(4)为了保护变换催化剂,因此新增预变换炉装置。预变换炉一段装填保护剂和抗毒剂,进一步吸附气体和蒸汽中的杂质;预变换炉二段装填除氧剂,以转化半水煤气中的氧及其他有害物质。

(5)为了进一步保护变换催化剂,改变装置的蒸汽补给位置,将原有蒸汽补给位置从喷水增湿器进入改到半水煤气进入预变换炉之前的管线上[4-5]。

(6)为了回收部分余热,利旧原来装置中的二水加热器和调温水加热器作为加热除盐水的设备,分别为一水加热器和二水加热器。

(7)为了保证系统内喷水增湿器的喷水压力稳定,本次改造新增1台除氧水槽和2台除氧水泵(开1备1)。

(8)为了回收热量同时降低变换装置气体出口温度,在变换气冷却器设备之前新增1台软水加热器。

改造后变换工艺流程见图2。

图1 改造前变换工艺流程

图2 改造后变换工艺流程

3 改造后装置运行情况

2017年4月5日,和顺化工变换系统改造完成后一次开车成功,开车后变换装置气量稳步增加至102 034 m3/h(标态),实现了满负荷运行,各项指标均达到考核要求。

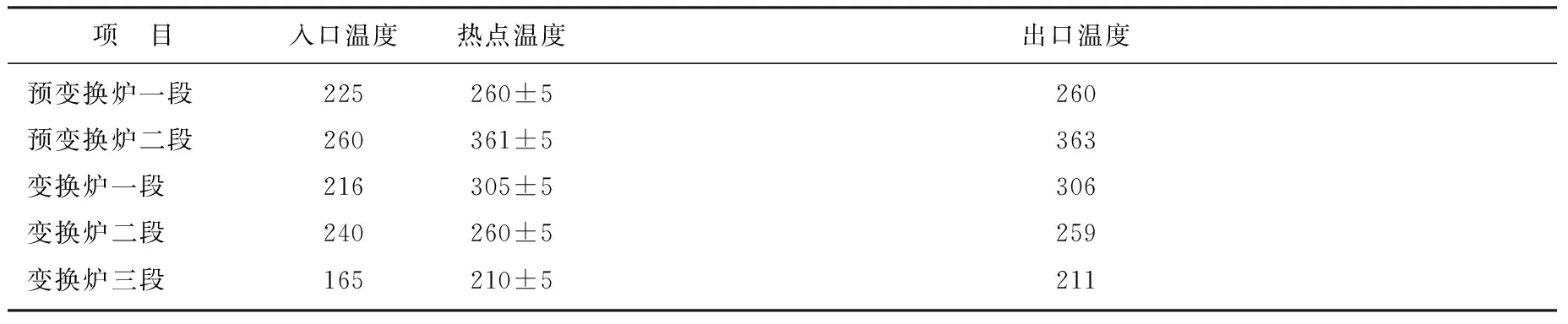

(1)改造后系统预变换炉和变换炉具体运行数据见表1。

表1 改造后系统预变换炉和变换炉运行温度 ℃

(2)氨醇总产量达855 t/d,改造后系统实际蒸汽消耗9.4 t/h,折合吨氨蒸汽消耗263.9 kg;系统添加来自锅炉房的除氧水量为23.95 t/h,折合吨氨单耗672.3 kg;系统出口CO体积分数为1.6%。达到了要求的控制水平:出口气体中CO体积分数≤2.0%,吨氨蒸汽消耗≤300 kg。

(3)改造后,系统阻力基本上可维持在0.10 MPa,较改造之前的0.14 MPa有所降低。

4 结语

(1)该项目取消饱和热水塔后,换热器进口为干半水煤气,在操作压力为2.1 MPa时,不会低于该压力下的露点温度,从而在热交换器的列管上不会形成微量的水珠,彻底消除了热交换器列管露点腐蚀这一安全隐患,可保证热交换器长期安全稳定运行。

(2)本次改造虽然系统压力有所降低,但是降低程度不是太理想。一方面,和顺化工为了能尽快开车,新上的设备都是利旧其他公司备用的设备,这些新上的设备与原有设备的匹配程度还需要进一步长周期验证。另一方面,从运行的DCS监控画面上看,原有变换炉及软水加冷却器的压力降较其他设备大,应该尽快更换变换炉催化剂及清洗软水加冷却器。

(3)本次改造饱和热水塔全低变工艺系统运行稳定,调节方便,醇氨比调节容易,操作弹性大。自改造后系统平稳运行了4个月,各项指标完全满足后工序满负荷生产的需要,增加了企业的经济效益。