铅酸蓄电池中镉、砷含量测试与控制解析

翁佳燕,丁彬斌,田茜茜,杨君,邓大伟,包科,张栋兵,刘春荣,何莉

(无锡市产品质量监督检验院,国家轻型电动车与电池产品质量监督检验中心,江苏 无锡 214101)

1 概述

中国是世界最大的铅酸蓄电池制造国和出口国。铅酸蓄电池是国家重点防控行业,同时也是新能源中最主要的组成部分。铅酸蓄电池的用途极其广泛,如在汽车起动、照明、点火,能量储存,紧急供电,电瓶车/混合动力电动车领域的应用。它还广泛应用于电话系统、电动工具、通信装置、紧急照明系统。此外,它也可用于采矿设备,为材料搬运设备提供动力[1]。

铅酸蓄电池主要由正极板栅、正极板膏、负极板栅、负极板膏、隔板、外壳、正极汇流排、负极汇流排、极柱/端柱等组件组成,其中板栅性能的优劣直接影响到产品的质量。传统的板栅制作工艺是在铅锑合金材料中掺入一定量的镉或砷。加镉的目的是为了提高板栅的强度,延长蓄电池的循环寿命;加砷的目的是为了提高板栅的硬化速度、机械强度和耐腐蚀性,使蓄电池的使用寿命实际增加 25 %~30 %。但是,镉和砷均是对人体健康危害很大的元素。早在 2008年9月26日,欧盟颁布新的电池指令 2006/66/EC,限制了汞(限量是汞占整个电池的质量分数为 0.000 5 %)和镉(限量是镉占整个电池的质量分数为 0.002 % )在电池中的使用(对镉的限制仅适用于便携式电池)。中国工业和信息化部、环境保护部于 2012年5月11日发布的公告(2012年第 18 号),从 2012年7月1日起正式实施《铅蓄电池行业准入条件》,明确规定“新建、改扩建的镉含量高于 0.002 %(镉占整个电池的质量分数)或砷含量高于 0.1 % (砷占整个电池的质量分数)的铅蓄电池及其含铅零部件生产项目不再予以审批;现有的镉含量高于 0.002 %(镉占整个电池的质量分数)或砷含量高于 0.1 %(砷占整个电池的质量分数)的铅蓄电池及其含铅零部件生产能力应于 2013年12月31日前予以淘汰”。2015年12月10日工业和信息化部又发布了 2015年第 85 号公告:为进一步规范铅蓄电池行业管理,加快行业结构调整和转型升级,对《铅蓄电池行业准入条件》及《铅蓄电池行业准入公告管理暂行办法》进行了修订,形成了《铅蓄电池行业规范条件(2015年本)》和《铅蓄电池行业规范公告管理暂行办法(2015年本)》。“镉含量高于 0.002 % 或砷含量高于 0.1 % 的铅蓄电池及其含铅零部件生产项目”被列入《铅蓄电池行业规范条件(2015年本)》中“不符合规范条件的建设项目”。因此,测试和控制铅酸蓄电池,及其组成部件中镉、砷的含量对人体健康、环境保护有重要意义和作用。

2 铅酸蓄电池中镉、砷含量的测试

2.1 测试仪器

在测试过程中,要使用到的仪器主要有电子天平(精度 0.1 mg)、电子秤(精度 1 g)、日立Z-2310 原子吸收分光光度计、镉空心阴极灯、北京海光 AFS-9700 双道原子荧光光谱仪、砷空心阴极灯。

2.2 检测方法

镉含量测试:依据标准 JB/T 11236—2011《铅酸蓄电池中镉元素测定方法》[2]将蓄电池拆分成正极板栅、正极板膏、负极板栅、负极板膏、隔板、外壳等组件,再经分别制样后,采用原子吸收分光光度法测定各样品中的镉含量。

砷含量测试:依据标准 JB/T 12344—2015《铅酸蓄电池中砷元素测定方法》[3](行业标准发布之前采用实验室标准 Q/CEVT 001—2014《铅酸蓄电池中砷元素测定方法》[4])将蓄电池拆分成正极板栅、正极板膏、负极板栅、负极板膏、隔板、外壳、正汇流排、负汇流排、极柱/端柱等组件,再经分别制样后,采用原子荧光法测定各样品中砷的含量。

3 检测结果与铅酸蓄电池中镉、砷含量控制分析

3.1 检测样品

本文中检测样品为 2014年1月1日以后生产的 320 个铅酸蓄电池产品及其含铅零部件、极板,其中包括的 8 类铅酸蓄电池产品为:电动助力车用密封铅酸蓄电池、储能用铅酸蓄电池、电动道路车辆用铅酸蓄电池、固定型阀控式铅酸蓄电池、摩托车用铅酸蓄电池、汽车起动用铅酸蓄电池、固定型排气式铅酸蓄电池、牵引用铅酸蓄电池。对一部分样品测试镉和砷元素的含量,对另一部分样品只测试镉或砷元素的含量。测试镉含量的样品总数为301个,测试砷含量的样品总数为 160 个。

3.2 镉含量检测结果与控制分析

对 301 个铅酸蓄电池和极板样品镉含量检测结果汇总为:297 个样品的镉含量在<0.0001 %~0.0018 % 之间,未超出镉含量限量值 0.002 %;4 个铅酸蓄电池样品的镉含量分别为 0.144 %、0.170 %、0.176 %、0.158 %,超出了其镉含量限值;镉含量符合限量要求的铅酸蓄电池及其含铅零部件的数量占全部样品的比率为 98.7 %。4例含镉电池中有 3例是在 2014年至 2016年生产中发现的,第 4例是在 2017年第 4 季度国家监督抽查中发现的。

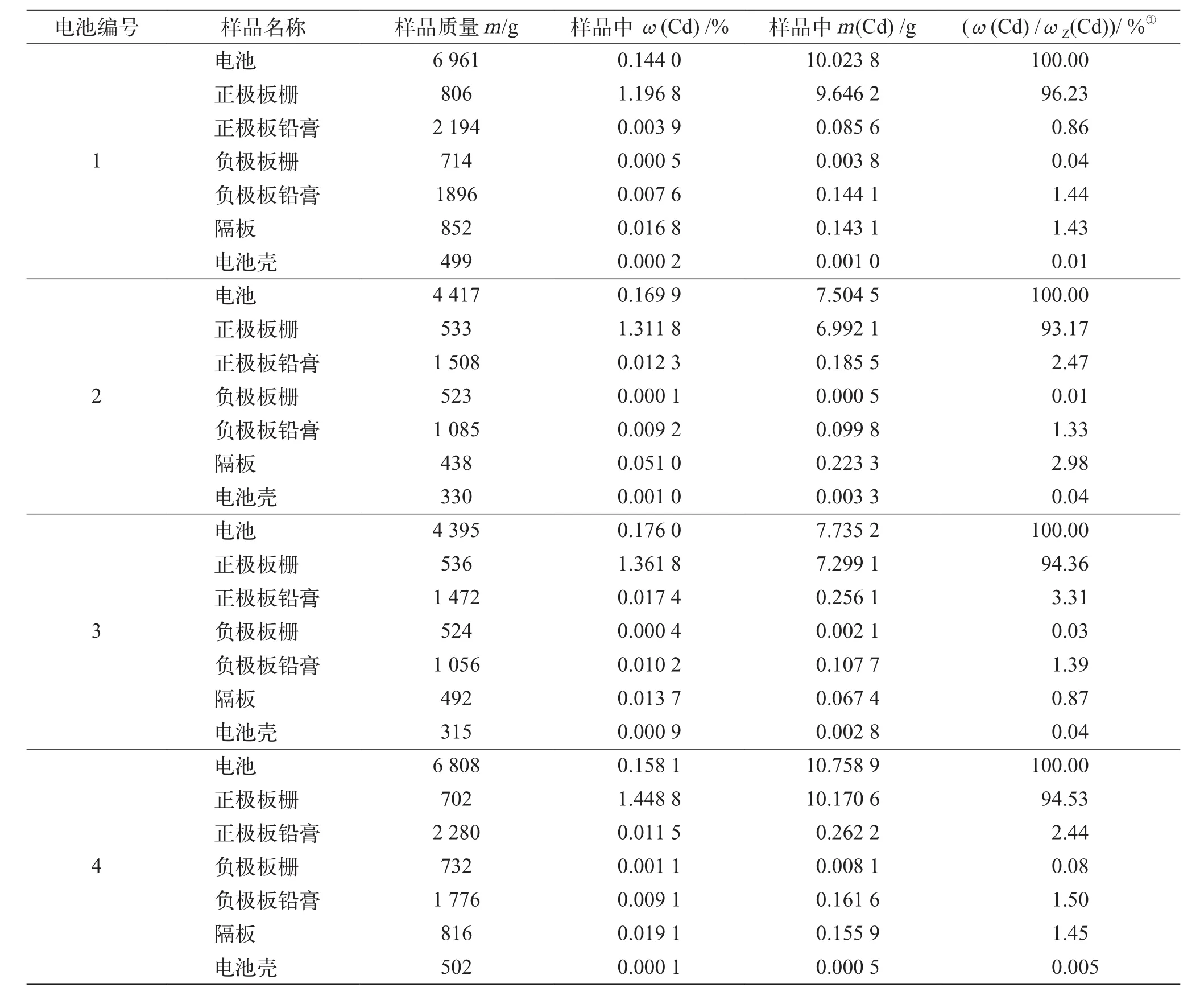

对 103例 7 类蓄电池及蓄电池中组件镉含量的检测数据的分类统计分析结果为:含镉电池均为电动助力车用密封铅酸蓄电池,64例电池中有 4例含镉,含镉电池数占同类电池数量的比率为 6.25 %,占 103 个蓄电池样品数量的比率为 3.88 %;其他的4例储能用铅酸蓄电池、10例电动道路车辆用铅酸蓄电池、14例固定型阀控式铅酸蓄电池中各发现 1例电池的板膏、隔板的镉含量超出了限量值0.002 %,分别为 1例储能用铅酸蓄电池负板膏镉含量 0.0057 %、隔板镉含量 0.002 2 %,1例电动道路车辆用铅酸蓄电池正板膏镉含量 0.004 3 %,1例固定型阀控式铅酸蓄电池负板膏镉含量 0.003 4 %、隔板镉含量 0.002 7 %,但是整只蓄电池的镉含量均<0.002 %,未超出限量值。3例摩托车用铅酸蓄电池、5例汽车起动用铅酸蓄电池、3例固定型排气式铅酸蓄电池的组件和整只蓄电池的镉含量均小于限量值 0.002 %。未超出限量值的无镉电池组件的镉含量基本在 0.000 2 %~0.001 0 % 之间。对电动助力车用密封铅酸蓄电池中 4 个含镉电池及其组件的镉含量测试数据见表1。

表1 中数据显示,镉元素主要存在于正极板栅中,正极板栅的镉含量均大于 1 %,占电池总镉含量的 90 % 以上。这与文献 [5] 报道含镉蓄电池正极板栅的镉含量在 0.69 %~1.6 % 之间相符合。含镉蓄电池其他组件的镉含量在 0.000 1 %~0.06 %之间,其中负极板栅和电池壳的镉含量均小于相应的镉含量限值。

对检测数据做统计分析的结果表明,含镉电池主要是电动助力车用密封铅酸蓄电池,含镉组件是这类电池的正板栅。因此,对蓄电池镉含量的重点监控对象是电动助力车用密封铅酸蓄电池。通过对加镉组件正极板栅的镉含量进行分析,可以快速判断出电池是含镉电池还是无镉电池,进而选用简化测试方法,即是通过正板栅的镉含量计算出电池的镉含量还是通过测试各个组件的镉含量计算出无镉电池的镉含量[6]。无镉电池中存在个别组件的镉含量超出限量值的现象,有可能是企业生产过程中原料污染或者交叉污染造成的。虽然个别组件的镉含量超出限量值不多,并未造成电池中总镉含量超出限量值,但是在 2017年第 4 季度国家监督抽查中发现 1例含镉电池,说明市场上仍然存在含镉蓄电池。生产企业应严格遵守《铅蓄电池行业规范条件(2015年本)》,停止生产含镉蓄电池,在无镉蓄电池生产过程中要严格控制原料的质量和工艺过程,避免组件的镉含量超出限量值。

3.2 砷含量检测结果与控制分析

对 160 个铅酸蓄电池和极板样品砷含量检测结果汇总为:全部样品砷含量在 0.000 04 %~0.020 %之间,未超出砷含量限值 0.1 %;砷含量符合限量要求的铅酸蓄电池及其含铅零部件、极板产品的数量占全部测试样品数量的比率为 100 %。

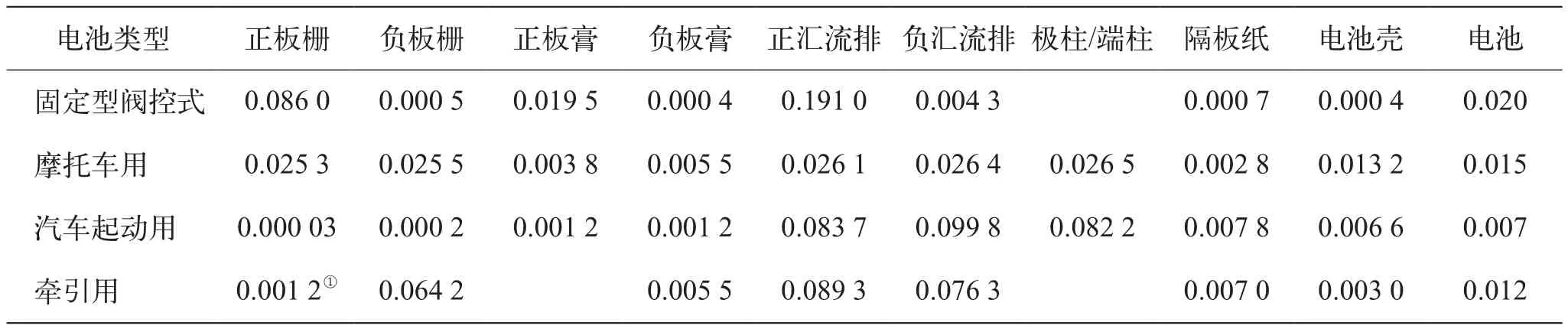

同样对 53例 7 类蓄电池以及其组件砷含量的检测数据的分类统计结果为:32例电动助力车用密封铅酸蓄电池、2例储能用铅酸蓄电池、2例电动道路车辆用铅酸蓄电池的组件和整只蓄电池的砷含量均远小于限量值 0.1 %;7例固定型阀控式铅酸蓄电池中有 1例的正汇流排砷含量(ω(As) =0.191 0 %)超出限量值,其正极板栅的砷含量为0.086 0 % ,也接近限量值,但整只电池的砷含量为 0.020 %,未超出限量值;5例摩托车用铅酸蓄电池、4例汽车起动用铅酸蓄电池、1例牵引用铅酸蓄电池中各有 1例的板栅、汇流排或极柱/端柱的砷含量较高,在 0.025 5 %~0.099 8 %,其中 1例起动用铅酸蓄电池的负汇流排砷含量 (ω(As) =0.099 8 %)已达限量值,但是整只蓄电池的砷含量均未超出限量值。数据统计分析的汇总结果显示,中不加砷的各电池组件砷含量大多在 0.000 1 %~0.02 % 之间。4例铅酸蓄电池及其组件中砷含量数据见表2。

表2 中数据表明,电池中添加砷元素的组件主要是铅合金板栅、汇流排或极柱/端柱。只有个别单个组件样品的砷含量超过限值,电池中总的砷含量均在限值之下。

对检测数据做统计分析的结果表明:含砷电池主要有固定型阀控式铅酸蓄电池、摩托车用铅酸蓄电池、汽车起动用铅酸蓄电池、牵引用铅酸蓄电池;电池中添加砷元素的组件主要是铅合金板栅、汇流排和极柱/端柱。由于砷元素的添加工艺较为成熟,生产企业在保证蓄电池性能的同时对砷元素的添加量控制得较好。数据显示,大多数加砷组件的砷含量小于限值,虽然存在个别蓄电池正汇流排的砷含量超过限值的情况,但蓄电池中总的砷含量均在限量值之下。因此,砷含量重点监测控制对象是固定型阀控式铅酸蓄电池、摩托车用铅酸蓄电池、汽车起动用铅酸蓄电池、牵引用铅酸蓄电池的加砷组件,如板栅、汇流排和极柱/端柱。

表1 含镉电动助力车用密封铅酸蓄电池及其组件镉含量测试数据汇总表

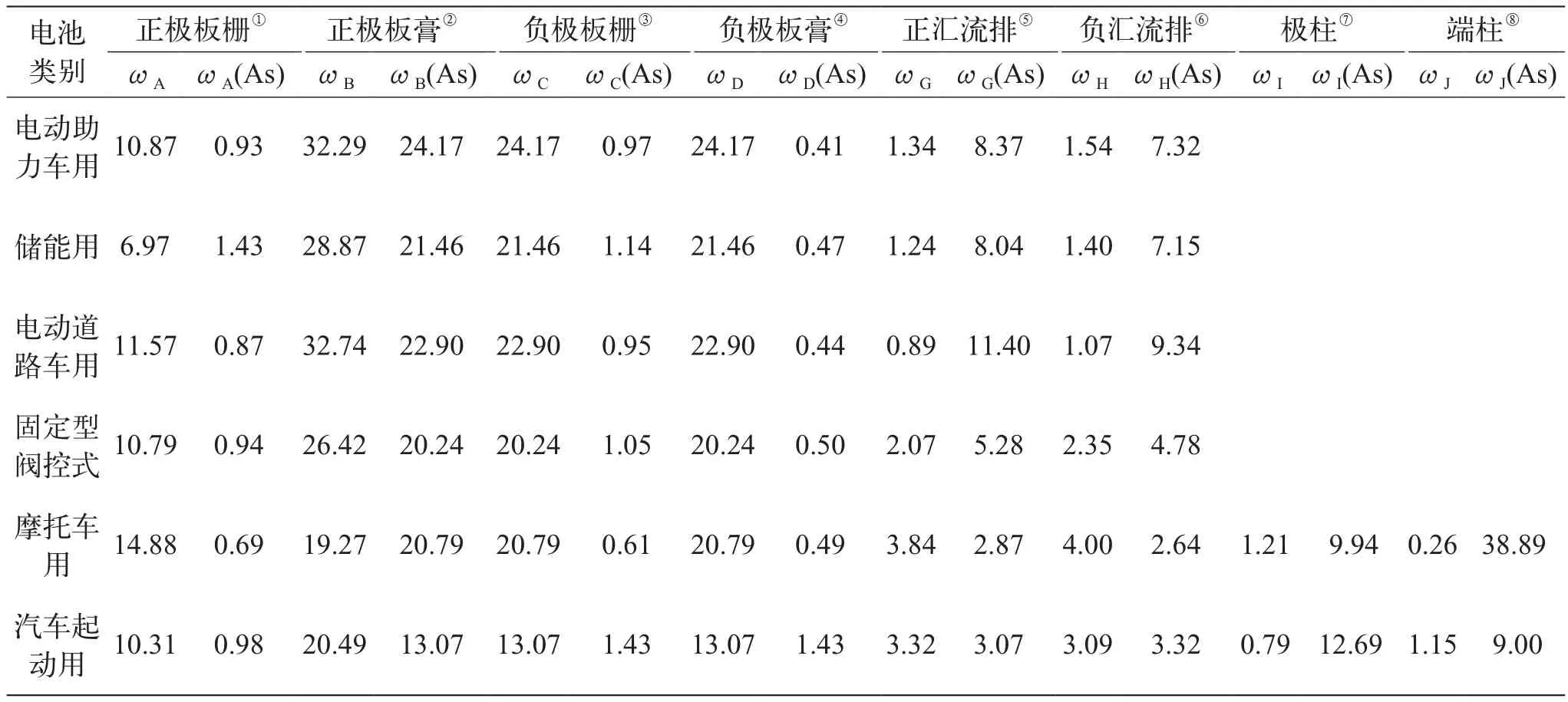

3.3 各组件占整个蓄电池的质量分数及其镉、砷极限含量

先称取整个电池的质量,然后把电池拆解,称取单个组件的质量,计算出各组件占整个蓄电池的质量分数。各组件极限含量的计算是假设电池中仅此组件含镉、砷,且当电池中总的镉、砷含量分别达到限值 0.002 %、0.1 % 时允许此组件可有的最大镉、砷含量。组件占整个蓄电池的质量分数大,其镉、砷极限含量值就小,两者成反比关系。具体数据(均取该类电池的平均值)见表3 和表4。因为牵引用铅酸蓄电池只有 1例,且其正极板为管式正极板,测试时不能拆分为板栅和板膏,所以未对其做统计,也未将其列入表4 中。统计分析得出,样品中有 90 % 电池的正、负极板膏占整个电池的质量分数达到 40 % 以上;正、负极板栅占整个电池的质量分数达到 20 % 以上;隔板纸和外壳占整个电池的质量分数达到 20 % 以上;而正、负汇流排、极柱/端柱占整个电池的质量分数不到 20 %,表4 显示,汇流排、极柱/端柱占整个电池的质量分数仅在 8 % 左右。这组数据也说明,虽然表2 中在板栅中砷的添加量(摩托车用铅酸蓄电池,0.02 % 左右)比在汇流排和极柱/端柱中(汽车起动用铅酸蓄电池、临近 0.1 %)添加量少很多,但其对电池的总砷含量的影响却较大。因为板栅占电池中的质量分数(20 % 以上)比汇流排、极柱/端柱所占的质量分数(8 % 左右)大很多,所以板栅中所含砷的量就对电池中总砷含量贡献较大。对各组件占铅酸蓄电池的质量分数及其镉、砷极限含量做统计计算,有助于对蓄电池各组件中镉、砷含量的分布情况、电池中总体镉、砷含量是否超标做出快速判断,有助于对蓄电池中镉、砷含量进行有效控制。

表2 蓄电池及其组件中砷含量数据 %

表3 各组件占整个蓄电池的质量分数及其极限镉含量 %

表4 各组件占整个蓄电池的质量分数及其极限砷含量 %

4 结束语

通过对 2014年1月1日以后生产的铅酸蓄电池及其含铅零部件产品的镉含量、砷含量检测数据做统计分析,表明自《铅蓄电池行业准入条件》实施以来,市场上镉含量符合限量要求的铅酸蓄电池及其含铅零部件产品占比约 99 %,砷含量符合限定要求的铅酸蓄电池及其含铅零部件产品占比达到 100 %,但是含镉蓄电池仍然存在,且个别蓄电池存在组件砷含量超过限值的情况。对镉含量的重点监控对象是电动助力车用密封铅酸蓄电池。通过对加镉组件(正极板栅)的镉含量进行分析,可以快速判断是含镉电池还是无镉电池。对砷含量重点监测控制对象是固定型阀控式铅酸蓄电池、摩托车用铅酸蓄电池、汽车起动用铅酸蓄电池、牵引用铅酸蓄电池的加砷组件(板栅、汇流排和极柱/端柱)。